КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Долговечность основных элементов и систем транспортной техники. Долговечность силовой установки

|

|

|

|

Лекция 14.

Согласно определению терминов теории надежности – долговечность-свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Проанализируем данные определение: во-первых – сохранение работоспособности изделия. Работоспособность сохраняется: а) обеспечиванием вероятности безотказной работы изделия за определенный период времени, который называется ресурсом. б) он (ресурс) должен быть установленным; во-вторых, во время эксплуатации изделия должно быть предусмотрено время для оказания ему техническое обслуживания и ремонта-коэффициента к ти; в третьих оно должно обеспечить безотказность функционирование системы за время эксплуатации – коэффициент готовности кг. Отсюда заключаем, что для оценки долговечности любой техники применяют вышеперечисленные три основных показателя:

Тр – установленный ресурс (срок службы) всей машины, который определяет период ее работы до предельного состояния с учетом требований безопасности и экономической эффективности;

кти – коэффициент технического использования, который характеризует затраты время (и соответственно средств) на восстановление работоспособности машины;

кг – коэффициент готовности, который оценивает безотказность машины в период ее функционирования.

При назначении показателей долговечности машин следует иметь в виду следующее:

1. Продолжительность эксплуатации машины (т.е. ее работа до предельного состояния) определяется ее моральным износом и затратами, связанными с физическим износом, а также требованиями безотказности эксплуатации.

2. Должны быть оценены суммарные затраты времени и средств, необходимые для поддержания работоспособности состояния изделия. Эти затраты, как правило, связаны в основном с системой и методами ремонта и технического обслуживания.

3. Основанием для проведения ремонтных операций служат изменение выходных параметров машины и опасность отказа ее отдельных узлов и элементов.

4. Должна быть оценка вероятность безотказной работы машины в период ее работы между остановками для ремонта и техобслуживания.

Оперируя этими данными, инженер-механик должен вникнуть в суть каждого назначаемого показателя. Ниже приведены предпосылки выбора отдельных показателей.

Определение ресурса элементов машин. Тенденция к увеличению мощностей, скоростей, расходов, давлений и т.д. с одной стороны, и с другой снижение весогабаритных параметров, наметившиеся в машиностроении за последние десятилетий, приводит к тому, что отдельные узлы и детали машин эксплуатируются в условиях повышенных напряжений, причем их величина находится на уровне, а то и превышает значение предела усталости материала.

Циклический характер воздействия на объект нагружающих факторов, например с периодическими пусками-остановками, маневрированием, возникновением аварийных ситуаций и т.д., что характерно для транспортной техники, в таких объектах приводит к более раннему наступлению усталости материала. Достаточно приложит 102…5·104 циклов приложения нагрузок, и деталь выходит из строя. Такое явление получило название малоцикловой усталости (в отличие от многоцикловой усталости, наступающей при 5·104…107 циклов). Потеря несущей способности в таких условиях происходит в связи с возникновением усталостной трещины и (или) критическим изменением геометрии детали. В зависимости от условий нагружения разрушение материала может носить хрупкий или вязкий характер.

Физико-механическая природа процесса усталостного разрушения связывается с полукристаллическим неоднородным строением металлов и сплавов, кристаллы которых имеют случайную ориентацию. При цикличном нагружении имеют место неоднородность пластических деформаций кристаллического конгломерата и в отдельных кристаллитах уже на ранних стадиях нагружения появляются линия сдвига, в конечном счете приводящие к появлению микротрещин.

Выход из строя деталей оборудования по указанным параметрам характерны для транспортной техники и трубопроводного транспорта.

Наиболее проработанным к оценке малоцикловой долговечности изделий являются подходы, основные на использовании деформационно-кинетического критерия, позволяющие проводить соответствующие расчеты с учетом ползучести, релаксации, кинетики механических свойств материала и т.д.

В соответствии с этим критерием циклическую долговечность определяют, используя правило линейного суммирования квазистатических и усталостных повреждений с учетом перераспределения циклических и односторонне накопленных деформаций  , характеризующих деформационную способность материала.

, характеризующих деформационную способность материала.

Условие усталостного разрушения имеет вид

,

,

где  - долговечность, определяемая по кривой усталости при заданной в цикле деформации и температуре Т в условиях жесткого деформирования.

- долговечность, определяемая по кривой усталости при заданной в цикле деформации и температуре Т в условиях жесткого деформирования.

Условия квазистатического разрушения:

,

,

где  - деформация односторонне накопленная к моменту разрушения;

- деформация односторонне накопленная к моменту разрушения;  - приращение за цикл односторонне накопленной деформации.

- приращение за цикл односторонне накопленной деформации.

В общем случае малоцикловое разрушение определяется соотношением

Обеспечивание ресурса узлов трения. Параметры надежности и долговечности трибологической системы закладываются на стадии проектирования на весь срок службы машин. Для обеспечения триботехнической надежности используются методы расчетов на износ и разрабатываются параметры технологических процессов изготовления узлов трения.

Методы расчета на износ деталей машин основаны на экспериментально-теоретических подходах. Законы изнашивания должны учитывать физические, химические, механические, геометрические факторы и контактную ситуацию. Расчетные уравнения строятся на синтезе теоретических представлений, природу процесса и экспериментальных исследований. По профессору Дроздову Ю.Н. интенсивность изнашивания является функцией следующих информативных (безразмерных) обобщенных факторов

.

.

В качестве силовой установки транспортной техники в основном применяются электродвигатели и двигатели внутреннего сгорания. Долговечность является одним из важнейших свойств надежности транспортной техники и определяется техническим уровнем двигателей, принятой системой технического обслуживания и ремонта, условиями эксплуатации и режимами работы. Ужесточение режима работы по одному из параметров (по нагрузке, скорости или времени) ведет к увеличению интенсивности изнашивания отдельных элементов и к сокращению срока службы машины. Поэтому обоснованию рационального режима работы машины имеет важное значение для обеспечения долговечности.

Большинство транспортной техники, как автомобильно-тракторные, дорожные машины снабжены двигателями внутреннего сгорания карбюраторного и дизельного типов.

Условия работы этих двигателей очень тяжелые: переменная рабочая нагрузка, переменная скорость движения, запыленность, загрязненность и не ровность пути движения. Кроме перечисленных факторов на их работу влияют температура и влажность воздуха, и климатические условия.

Интенсивность тряски и вибрации при работе вышеуказанных машин оцениваются частотой и амплитудой колебаний. Это явления вызывают повышение износа деталей, ослабление креплений, подтекание горюче-смазочных масел.

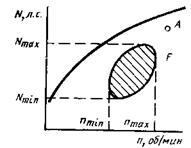

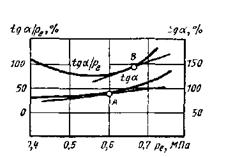

При постоянном режиме работы двигателя нагрузочная и скоростная характеристика его определяется точкой А, а при переменном режиме – площадкой в зависимости изменения мощности и частоты вращения коленчатого вала (см. рис. 12).

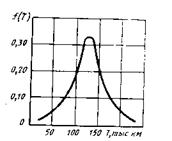

Рис. 12 Характеристика режимов Рис.13 Плотность распределения значений

работы двигателя. ресурса двигателя.

Значение ресурса двигателя колеблется в широких пределах (см. рис. 13), что свидетельствует о большом влиянии условий эксплуатации на долговечность силовых установок.

Выход из строя двигателя является наиболее частой причиной отказов транспортных машин. К примеру приводим отказы двигателя бульдозера Д3-43 по эксплуатационным причинам составляют – 37%, а Д3-37 около 40% общего число отказов

Надежность стабильной работы силовой установки характеризуется режимом работы: развиваемой мощностью, частотой вращения коленчатого вала, рабочими температурами масла и охлаждающей жидкости. Для каждой конструкции двигателя существуют оптимальные значения этих показателей, при которых эффективность использования и долговечность двигателей будут максимальными.

| Элементы силовой установки | Бульдозер | Автогрейдер |

| Блок цилиндров | - | |

| Головка блока цилиндров, клапанный механизм | ||

| Кривошипно-шатунный механизм | ||

| Цилиндропоршневая группа | ||

| Воздухоочиститель, коллектор | - | |

| Системы: Питания Смазки Охлаждения пуска |

Резко отклоняются значения показателей при пуске, прогреве и остановке двигателя. Поэтому с точки зрения обеспечения долговечности необходимо обосновать приемы использования двигателей на этапах пуска, прогрева, эксплуатационного режима и остановки.

Пуск двигателя обусловлен нагревом воздуха в цилиндрах в конце такта сжатия до температуры  не ниже температуры самовоспламенения топлива

не ниже температуры самовоспламенения топлива  . Обычно считают, что

. Обычно считают, что  . Известно, что

. Известно, что  = 250 – 3000С. Тогда условие пуска двигателя

= 250 – 3000С. Тогда условие пуска двигателя  .

.

Температура воздуха  (в0 С) в конце такта сжатия зависит от давления рв и температуры окружающего воздуха

(в0 С) в конце такта сжатия зависит от давления рв и температуры окружающего воздуха  , степени износа цилиндро-поршневой группы, частоты вращения коленчатого вала:

, степени износа цилиндро-поршневой группы, частоты вращения коленчатого вала:

,

,

где п 1 – показатель политропы сжатия; р с – давление воздуха в конце такта сжатия.

При сильном износе цилиндро-поршневой группы во время сжатия часть воздуха из цилиндра проходит через зазоры в картер. В результате снижаются значения р с и п 1, а следовательно, и  .

.

Частоты вращения коленчатого вала должна быть достаточно велика. В противном случае значительная часть тепла, выделившегося при сжатия воздуха, передается через стенки цилиндров охлаждающей жидкости. При этом снижаются значения п 1 и  . Так, например, при уменьшении частоты вращения коленчатого вала от 150 до 50 об/мин значение п 1 уменьшается от 1,32 до 1,28 (рис. 14, а).

. Так, например, при уменьшении частоты вращения коленчатого вала от 150 до 50 об/мин значение п 1 уменьшается от 1,32 до 1,28 (рис. 14, а).

Важное значение в обеспечении надежного пуска имеет техническое состояние двигателя. С увеличением износа и зазора в цилиндро-поршневой группе снижается давление р с и повышается пусковая частота вращения вала двигателя, т.е. минимальная частота вращения коленчатого вала, при которой возможен надежный пуск.

Рис.14 Зависимости времени пуска (а) и давления воздуха в конце такта сжатия (б) от частоты вращения коленчатого вала двигателя.

Эта зависимость представлена на рис. 14.3, б для двигателя бульдозера Д3-34С. Как видно из рисунка при р с = 2 МПа (20 кгс/см2) п = 170 об/мин, что является пределом для исправленных пусковых средств. При дальнейшем увеличении износа деталей пуск двигателя невозможен.

Существенно влияет на возможность пуска наличие масла на стенках цилиндров. Масло способствует герметизации цилиндра и значительно снижает износ его стенок. Принудительная подача масла до пуска снижает износ цилиндров во время пуска в 7 раз, поршней – в 2 раза, поршневых колец – в 1,8 раз.

Рис. 15 Характер изменения износа деталей двигателя после пуска.

Зависимость скорости изнашивания элементов двигателя от времени работы после пуска приведена на рис. 14.4. Как видно из рисунка, в течение 1-2 мин после пуска износ во много раз превышает установившееся значение на эксплуатационных режимах. Это объясняется плохими условиями смазки поверхностей в начальный период работы двигателя.

Таким образом, для обеспечения надежного пуска при положительных температурах, минимального износа элементов двигателя и наибольшей долговечности необходимо при эксплуатации соблюдать следующие правила:

1. перед пуском обеспечить подачу масла на трущиеся поверхности (прокачать масло, прокрутить коленчатый вал стартером или вручную без подачи топлива);

2. во время пуска двигателя обеспечить максимальную подачу топлива и немедленное уменьшение ее после пуска до подачи холостого хода;

3. при температурах ниже +50С нельзя пускать двигатель без предварительного его разогрева.

Прогрев двигателя характеризуется работой его без нагрузки с постепенным повышением температуры до эксплуатационных значений (80-900С).

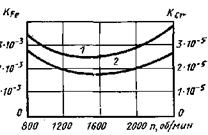

На износ влияет количество масла, поступающего на трущиеся поверхности, которое определяется подачей масляного насоса двигателя (рис.16). Из графика видно, что для безаварийной работы двигателя температура масла должна быть не ниже нуля при частоте вращения коленчатого вала 900 об/мин и более. При более низких температурах количество масла будет недостаточным, в результате чего не исключено повреждение поверхностей трения (подплавление подшипников, задиры цилиндров).

Рис. 16 Зависимость количества масла, поступающего в двигатель (сплошная линия), и минимально необходимого масла (прерывистая линия) от частоты вращения коленчатого вала при температуре масла: 1 – при 400 С; 2 – при 200 С; 3 – при 100 С; 4 – при нуле.

По графику также можно установить, что при температуре масла 100 С частота вращения вала двигателя не должна превышать 1200 об/мин, а при

об/мин. На любых скоростных и нагрузочных режимах рассматриваемый двигатель может работать без повышенных износов при температуре

об/мин. На любых скоростных и нагрузочных режимах рассматриваемый двигатель может работать без повышенных износов при температуре  .

.

Таким образом, двигатель должен прогреваться при постепенном увеличении частоты вращения вала по мере повышения температуры масла.

Износостойкость элементов двигателя в нагрузочном режиме оценивается по скорости изнашивания основных деталей, при постоянной частоте вращения и переменной подаче топливе или переменным открытии дроссельной заслонки. Установлено, с повышением нагрузок абсолютное значение износа ответственных деталей увеличивается. Одновременно повышается эффективность использования машины. Поэтому для определения оптимального нагрузочного режима работы двигателя следует рассматривать не абсолютные, а удельные значения износов (рис. 17).

Рис.17 Определение оптимальных нагрузочных режимов работы двигателя по износостойкости (точка А) и по эффективности использования (точка В).

Как видно из графика, зависимость условной удельной скорости изнашивания  от нагрузки имеет минимум, который характеризует оптимальное сочетание эффективности использования и долговечности двигателя. В данном случае этот режим находят из условий, что

от нагрузки имеет минимум, который характеризует оптимальное сочетание эффективности использования и долговечности двигателя. В данном случае этот режим находят из условий, что  принимает максимальное или

принимает максимальное или  минимальное значения, а при

минимальное значения, а при

будет минимальным.

будет минимальным.

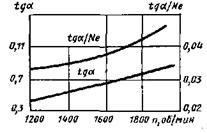

В различных скоростных режимах износостойкость элементов двигателей оценивается изменением частоты вращения коленчатого вала при постоянной подаче топлива насосом высокого давления (у дизели) или при постоянном положении дроссельной заслонки (у карбюраторных двигателей).

Изменение скоростного режима влияет на процессы смесеобразования и сгорания, а также на механические и температурные нагрузки на детали двигателя (рис. 18).

В условиях скоростной характеристики дизелей при повышении частоты вращения коленчатого вала величины  и

и  увеличиваются. Это вызвано повышением температуры сопряженных деталей цилиндро-поршневой группы, а также увеличением динамических нагрузок и сил трения. При понижении частоты вращения коленчатого вала ниже заданного предела скорость изнашивания может увеличиваться в связи с ухудшением гидродинамического режима смазки (рис.19).

увеличиваются. Это вызвано повышением температуры сопряженных деталей цилиндро-поршневой группы, а также увеличением динамических нагрузок и сил трения. При понижении частоты вращения коленчатого вала ниже заданного предела скорость изнашивания может увеличиваться в связи с ухудшением гидродинамического режима смазки (рис.19).

Изменение удельного износа опор коленчатого вала в зависимости от частоты его вращения такое же, как и для цилиндро-поршневой группы (см. рис.19). Минимальный износ имеет место в диапазоне 1400-1700 об/мин и составляет 70-80% износа при максимальной частоте вращения.

Повышенный износ на большой частоте вращения объясняется увеличением давлений на опоры и повышением температуры рабочих поверхностей и смазочного материала, на малой частоте вращения – ухудшением работы масляного клина в опоре.

Таким образом, для каждой конструкции двигателя существует оптимальный скоростной режим, при котором удельный износ основных элементов будет минимальным, а долговечность – максимальной.

Рис.18 Влияние скоростного режима работы двигателя на характер изнашивания деталей

Рис.19 Зависимость концентрации железа (кривая 1) и хрома (кривая 2) в масле от частоты вращения коленчатого вала

Температурный режим работы двигателя в эксплуатации обычно оценивают по температуре охлаждающей жидкости или масла.

Суммарный износ двигателя зависит от температуры охлаждающей жидкости. Нетрудно заметить, что существует оптимальный режим (70-900С), при котором износ двигателя будет минимальным. Перегрев двигателя вызывает понижение вязкости масла, деформацию деталей, срыв масляной пленки, что ведет к повышению износа деталей.

Большое влияние на интенсивность изнашивания гильз цилиндров оказывают коррозионные процессы. При низких температурах двигателя (<700C) отдельные участки поверхности гильз увлажняются конденсатом воды, содержащей продукты сгорания сернистых соединений и другие коррозионно-активные газы. Происходит процесс электрохимической коррозии с образованием окислов. Это способствует интенсивному коррозионно-механическому изнашиванию цилиндров. Влияние низких температур на износ двигателя можно представить следующим образом. Если принять износ при температуре масла и воды, равной 750C, за единицу, то при t = 500C износ будет в 1,6 раз больше, а при t = 250C – в 5 раз больше.

Отсюда вытекает и одно из условий обеспечения долговечности двигателей – работа на оптимальном температурном режиме (70-900С).

В результате исследования характера износа двигателей на неустановившихся режимах работы установлено, что износ таких деталей, как гильзы цилиндров, поршни и кольца, вкладыши коренных и шатунных подшипников, в неустановившихся режимах увеличивается в 1,2-1,8 раза.

Основными причинами, вызывающими увеличение интенсивности изнашивания деталей на неустановившихся режимах по сравнению с установившимися, являются повышение инерционных нагрузок, ухудшение условной работы смазки и ее очистки, нарушение нормального протекания процесса сгорания топлива. Не исключены переход от жидкостного трения к граничному с разрывом масляной пленки, а также увеличение коррозионного изнашивания.

Существенно влияет на долговечность интенсивность изменения нагрузки  карбюраторных двигателей. Так, при р е = 0,56 МПа (5,6 кгс/см2) и

карбюраторных двигателей. Так, при р е = 0,56 МПа (5,6 кгс/см2) и  = 0,0102 МПа/с [0,102 кгс/(см2 · с)] интенсивность изнашивания верхних компрессионных колец в 1,7 раз, а шатунных подшипников – в 1,3 раза больше, чем на установившихся режимах (

= 0,0102 МПа/с [0,102 кгс/(см2 · с)] интенсивность изнашивания верхних компрессионных колец в 1,7 раз, а шатунных подшипников – в 1,3 раза больше, чем на установившихся режимах ( = 0). С увеличением

= 0). С увеличением  до 0,158 МПа/с [1,58 кгс/(см2 · с)] при той же нагрузке шатунный подшипник изнашивается в 2,1 раза больше, чем при

до 0,158 МПа/с [1,58 кгс/(см2 · с)] при той же нагрузке шатунный подшипник изнашивается в 2,1 раза больше, чем при  = 0.

= 0.

Таким образом, при эксплуатации машин необходимо обеспечивать постоянство режима работы двигателя. Если это невозможно, то переходы с одного режима на другой следует делать плавно. Это способствует повышению долговечности двигателя и элементов трансмиссии.

Основное влияние на работоспособность двигателя непосредственно после его остановки и при последующем пуске оказывает температура деталей, масла и охлаждающей жидкости. При высоких температурах после остановки двигателя смазка стекает со стенок цилиндров, что вызывает повышенный износ деталей при пуске двигателя. После прекращения циркуляции охлаждающей жидкости в зоне высоких температур образуются паровые пробки, что ведет к деформации элементов блока цилиндров из-за неравномерного охлаждения стенок и вызывает появления трещин. Глушение перегретого двигателя ведет также к нарушению герметичности прокладки головки блока цилиндров из-за неодинакового коэффициента линейного расширения материалов блока и силовых шпилек.

Во избежание указанных нарушений работоспособности рекомендуется останавливать двигатель при температуре воды не выше 700C.

Наряду с долговечностью двигателя эффективность его использования определяется топливной экономичностью. Влияние мощностного и скоростного режимов работы двигателя на его топливную экономичность целесообразно анализировать по удельному  и часовому

и часовому  расходу топлива на всех эксплуатационных режимах. Оценка удельного расхода топлива дается не только на внешней характеристике, но и для всех частичных режимов работы двигателя. С этой целью точки равного расхода топлива соединены плавными кривыми – изолиниями удельных расходов топлива. Они представляют собой эллипсовидные кривые, длинные оси которых ориентированы по вертикали. Это свидетельствует о том, что изменение скоростного режима больше влияет на удельный расход топлива, чем на нагрузочный. Так, например, расход топлива

расходу топлива на всех эксплуатационных режимах. Оценка удельного расхода топлива дается не только на внешней характеристике, но и для всех частичных режимов работы двигателя. С этой целью точки равного расхода топлива соединены плавными кривыми – изолиниями удельных расходов топлива. Они представляют собой эллипсовидные кривые, длинные оси которых ориентированы по вертикали. Это свидетельствует о том, что изменение скоростного режима больше влияет на удельный расход топлива, чем на нагрузочный. Так, например, расход топлива  = 160 г/(л.с · ч) сохраняется в пределах п = 1100 – 1400 об/мин и при N = (0,40 – 0,75) Nmax.

= 160 г/(л.с · ч) сохраняется в пределах п = 1100 – 1400 об/мин и при N = (0,40 – 0,75) Nmax.

Оптимальный скоростной режим работы по расходу топлива часто совпадает с режимом минимального износа двигателя (при п = 1400 – 1700 об/мин). Требованиям как экономичности, так и долговечности наиболее соответствует режим п = 1400 – 1600 об/мин.

Вопросы

1. Какие факторы влияют на долговечность деталей двигателя.

2. Долговечность и температура, взаимосвязь.

3. Расскажите определении долговечности.

4. Как влияет скорость на долговечность.

5. Какие процессы происходят приглушении двигателя и последующем пуске его.

Литература

[11] стр. 134-145

[14] стр. 152-161

Данный УМК

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1601; Нарушение авторских прав?; Мы поможем в написании вашей работы!