КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство труб

|

|

|

|

КЛАССИФИКАЦИЯ ПРОКАТНЫХ СТАНОВ

Прокатные станы можно классифицировать по следующим основным признакам: по назначению – по роду выпускаемой продукции или сортаменту; по расположению, количеству и характеру вращения валков в рабочей клети; по расположению рабочих клетей в общей схеме стана.

Обычно станы состоят из нескольких рабочих клетей, которые в зависимости от выполняемой работы разделяются на обжимные, черновые и чистовые (отделочные). В случае прокатки из небольших блюмов или непрерывно литой заготовки обжимные клети в станах отсутствуют.

Черновые и чистовые клети в сортовых станах основную работу производят при прокатке профиля (полосы), а отделочную – уже после придания ему окончательной формы.

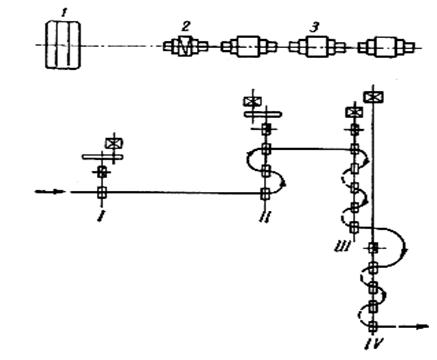

В зависимости от размеров и формы прокатываемого профиля (полосы) черновые и чистовые клети располагают определённом порядке, который можно свести к нескольким группам станов: периодические, непрерывные, полунепрерывные и тандем-станы (для листового проката). Возможные схемы расположения клетей представлены на рис. 18.

У периодических станов клети расположены в одну или несколько линий; в каждой линии все валки связаны соединительными шпинделями и вращаются с одной скоростью. Заготовку периодически пропускают в одну клеть, затем в другую и т. д. Подобное расположение клетей представляет большое неудобство, так как черновые клети, выполняющие подготовительное обжатие толстых и коротких заготовок, требуют меньшей скорости вращения, чем чистовые клети, придающие тонкой и вытянутой в длину заготовке окончательный профиль.

Рис. 18. Схемы расположения рабочих клетей станов:

1 – двигатель; 2 –шестеренная клеть; 3 – рабочие клети;

I, II – черновые линии; III, IV – чистовые линии

Поэтому в современных станах рабочие клети располагают в несколько линий. Например, у крупносортных станов рабочие клети располагаются обычно в две, три или четыре линии. Черновая клеть при таком расположении выделена в отдельную линию. Каждая линия имеет самостоятельный привод с числом оборотов валков, соответствующим прокатываемой заготовке.

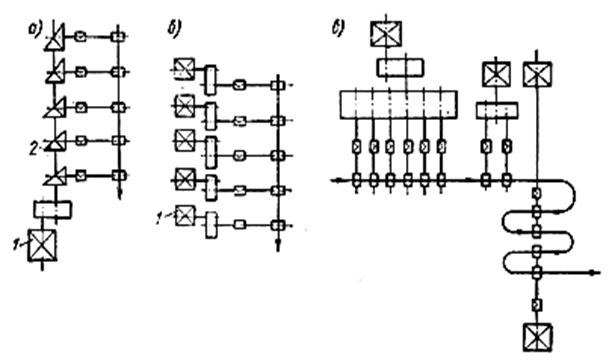

Непрерывный стан состоит из нескольких дуо- или кварто-клетей, расположенных последовательно одна за другой, в которых металл во время прокатки движется в одном направлении и деформируется одновременно в двух или нескольких клетях. Схемы непрерывных и полунепрерывных станов показаны на рис. 19.

Число рабочих клетей соответствует требуемому числу проходов металла между валками. Непрерывные станы выполняются с групповым или индивидуальным приводом.В первом случае все рабочие клети получают свое вращение от общего электродвигателя при помощи конических зубчатых передач. Во втором случае каждая клеть имеет свой отдельный двигатель. Число оборотов валков возрастает от одной клети к другой в соответствии с увеличением длины полосы по мере её прохода в валках последовательно расположенных клетей.

Рис. 19. Схемы непрерывных и полунепрерывных станов:

а – непрерывный с групповым приводом; б – с индивидуальным приводом; в – полунепрерывный стан

Для обеспечения нормальной прокатки в указанных станах диаметр валков и число их оборотов подбирают таким образом, чтобы во всех клетях соблюдалось соотношение:

Fпυп = соnst, (42)

где Fп – площадь поперечного сечения прокатываемой заготовки

при выходе из данной клети;

υп – скорость выхода заготовки из той же клети.

При несоблюдении указанного соотношения прокатываемый металл между клетями будет разрываться или образовывать большие петли.

Непрерывные станы позволяют получить наиболее высокую производительность, так как в них одновременно работают все клети, в то время как в периодических станах работает только одна клеть, а остальные –вхолостую.

В полунепрерывном стане черновые клети расположены непрерывно, а чистовые клети – в линию или в другом порядке. Имеется несколько разновидностей полунепрерывных станов: петлевые, зигзагообразные и шахматные станы. Полунепрерывное расположение клетей облегчает настройку стана, упрощает наблюдение за работой чистовых клетей и сокращает длину цеха, необходимую для размещения стана. Такие трубы изготовляют двух видов бесшовные и со швом, станы применяют для прокатки мелкого сортового металла и проволоки.

Трубы изготовляют двух видов – бесшовные и со швом, так называемые сварные. Бесшовные трубы – наиболее прочные, поэтому они применяются для передачи жидкостей и газов, работающих при высоких давлениях и температурах; шовные трубы используются при низких давлениях (до 90 кПа). Процесс прокатки бесшовных труб состоит из трех основных операций. Первая операция – образование отверстия в слитке (заготовке) – производится в горячем состоянии на прошивных станах или специальных прошивных прессах. Вторая операция – раскатка толстостенной гильзы в тонкостенную трубу – производится также в горячем состоянии на трубопрокатных – раскатных станах различной конструкции. Третья операция – отделка тонкостенной трубы на готовую трубу – производится на отделочных станах различного назначения.

Для прошивки отверстия в слитке или заготовке применяются прошивные станы следующих трех типов: с бочкообразными, коническими (грибовидными) и дисковыми валками. Наибольшее применение имеют первые станы.

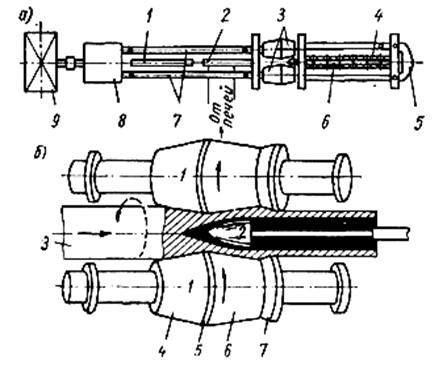

Прошивной стан с бочкообразными валкамиимеет два рабочих валка с двойной конусностью диаметром от 450 до 1000 мм, расположенных в горизонтальной плоскости, как показано на рис. 20.

Оси валков в вертикальной плоскости наклонены друг к другу под углом 4–140.Оба валка вращаются в одном и том же направлении. Для прошивки заготовки используется принцип косой прокатки.

Нагретый слиток (или заготовка) поступает в приемный желоб стана, расположенный между шестеренной и рабочей клетями, из которого с помощью специального толкателя подается в валки. Благодаря косому расположению валков,заготовка при прокатке получает одновременно вращательное и поступательное движения. Вследствие этого каждая точка деформируемой части заготовки совершает винтовое движение, причем с различной скоростью, увеличивающейся по мере приближения к калибровочному поясу.

В заготовке возникают внутренние напряжения, вызывающие течение металла от центра в радиальном направлении, что приводит вначале к разрыхлению осевой зоны – сердцевины, а затем по мере распространения их по очагу деформации – к образованию внутренней полости заготовки с неровными стенками. Для получения отверстия нужного диаметра и с гладкой поверхностью прокатку ведут с применением оправки – пробки,удерживающейся на стержне.

Бочка валка имеет четыре части (зоны): конус прошивки, калибровочный цилиндрический пояс, конус раскатки и конус выдачи – выпуска. В конусе прошивки происходит начало образования полости в заготовке. В поясе пережима металл не деформируется, заготовка лишь продвигается вперед.

Рис. 20. Схема прошивки заготовок и расположения прошивного стана с бочкообразными валками:

а – схема расположения стана:

1 – толкатель; 2 – желоб; 3 – валки; 4 – рольганг; 5 – замок; 6 – стержень с пробкой; 7 – соединительные шпиндели; 8 – шестеренная клеть; 9 – двигатель;

б – схема прошивки слитка или заготовки:

1– валки; 2 – пробка на стержне; 3 – слиток или заготовка; 4 – конус прошивки; 5– калибровочный пояс; 6 – конус раскатки; 7 – конус выдачи

В конусе раскатки металл встречает коническую оправку – пробку. Полученная заготовка подвергается прокатке между валками и оправкой, вследствие чего полость гильзы, полученная в конусе прошивки, увеличивается до диаметра пробки, а толщина стенки трубы уменьшается. В конусе выдачи выравниваются все напряжения, возникающие в металле в процессе прошивки, уплотняется металл, выравнивается поверхность гильзы и получается требуемый диаметр толстостенной гильзы.

На этих станах прокатывают трубные заготовки (гильзы) диаметром от 60 до 650 ммс толщиной стенки гильзы от 10 до 100 мм. На прошивных станах с грибовидными валкамипрошивают трубные заготовки диаметром 60–200 мм, а на станах с дисковыми валками диаметром 60–150 мм.

Полученные на прошивных станах толстостенные трубные заготовки (гильзы) далее раскатывают в горячем состоянии на раскатных станах различной конструкции в тонкостенные трубы. Прокатка осуществляется на периодических (пильгерных), автоматических, непрерывных или на трехвалковых станах.

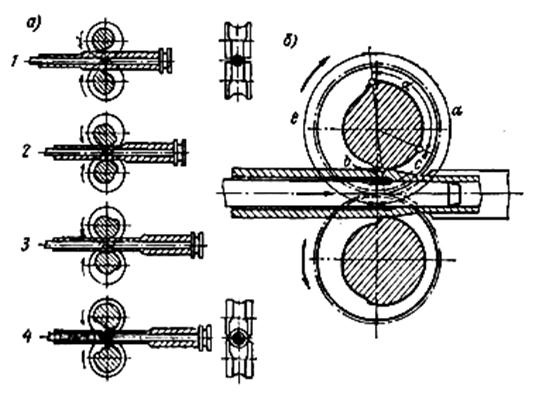

Периодический стан (пильгерстан) представляет собой нереверсивный двухвалковый, стан. Валки его имеют круглый калибр переменного сечения, как показано на рис. 21. Металл подается в валки навстречу их вращению. На этом стане производится прерывно-периодическая (пилигримовая) раскатка горячей гильзы в трубу на цилиндрической оправке. На рис. 21дана схема процесса прокатки на этом стане при различных положениях и форма калибра валков.

Рис. 21. Схема процесса и форма калибра валков для раскатки трубы на периодическом стане (пильгерстане):

а – схема прокатки при положениях 1, 2, 3 и 4; б – калибр валка

В процессе прокатки непрерывно чередуются прямой и обратный ход с периодическим поворачиванием гильзы вокруг своей оси. Деформация трубной заготовки (гильзы) осуществляется правой стороной калибра, на поверхности которого имеются три участка b, с и d. На участке b происходит захват гильзы, на участке с обжатие её; на обоих участках профиль и радиус ручья переменные. На участке d происходит раскатка трубы и сглаживание ее поверхности; на этом участке радиус ручья постоянный.

Левая часть валка е имеет меньший радиус. Труба на этом участке с валками не соприкасается (холостой участок), что дает возможность свободно перемещать ее в направлении подачи. За каждый оборот валков прокатывается часть гильзы длиной 8–30 ммв часть трубы длиной 80–160 мм. Во время раскатки гильзы оправка нагревается до температуры свыше 300 °С, поэтому ее приходится менять и охлаждать. По этой причине раскатку каждой гильзы производят на отдельной оправке. Задний конец гильзы на этих станах не докатывают и отрезают на пилах горячей резки.

На периодических станах получают трубы диаметром от 50 до 616 мм при длине от 10 до 30 м. Толщина стенки трубы от 2,5 до 8 мм. Производительность этих станов при диаметре трубы 200 ммсоставляет 1400–1500 мза смену. Общая производительность 80–250 тыс. тв год.

После раскатки на периодических станах трубы поступают на обкатный стан и далее на калибровочный стан с валками круглого калибра, где происходит их калибровка по размерам (по диаметру). Затем они передаются на правильный пресс, холодильник (для охлаждения), трубообрезной станок для резки труб по длине, весы, контрольный пресс и далее на склад готовой продукции. Все это оборудование располагается последовательно по технологическому циклу в комплексную трубопрокатную установку по выпуску бесшовных труб различных размеров.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1176; Нарушение авторских прав?; Мы поможем в написании вашей работы!