КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подсистема технологической подготовки производства

|

|

|

|

Автоматизация непоточного производства вынуждает по-новому подходить к проектированию технологических процессов. При использовании оборудования с программируемыми контроллерами требуется детальная проработка всех логических и расчетных элементов технологической подготовки производства. Основная цель технологической подготовки непоточного производства — обеспечение его мобильности при изменении иро-

граммы выпуска изделий, высокой эффективности производственного процесса изготовления изделий в заданные сроки и требуемого качества.

граммы выпуска изделий, высокой эффективности производственного процесса изготовления изделий в заданные сроки и требуемого качества.

Задачи технологической подготовки производства разбивают по функциям: обеспечение технологичности конструкции изделия, проектирование технологических процессов, проектирование и изготовление технологической оснастки, подготовка заготовок и разработка управляющих программ для оборудования.

Задачи технологической подготовки непоточного производства значительно упрощаются благодаря преемственности конструктивно-технологических решений, стандартизации, классификации изделий по конструктивно-технологическим признакам, что приводит к значительному сокращению сроков технологической подготовки производства, созданию условий для технологической специализации. Методы организации технологической подготовки производства, основанные на принципах унификации, нашли отражение в ЕСТПП. Решить задачи технологической подготовки непоточного автоматизированного производства, в котором применяется оборудование с программированными контроллерами, невозможно без использования ЭВМ.

Автоматизация технологической подготовки производства приводит к появлению новых функций либо к приобретению ранее существовавшими функциями самостоятельного значения. К ним относится организации информационного обслуживания производственного процесса и программных систем АСТПП, автоматизация проектирования и настройки программных систем, реализующих функций технологической подготовки производства.

Система информационного обслуживания служит для обеспечения информацией технолога, оператора и программной системы, для организации взаимодействия программных систем, участвующих в производственном процессе, и подсистем АСТПП, формирования технической документации и организации интерактивного режима между оператором и программной системой.

Система автоматизированного проектирования и настройки программных систем технологической подготовки производства позволяет сократить трудоемкость разработки правил решения задач технологии и обеспечить адаптивность АСТПП. К методам проектирования, которые используются при разработке алгоритмов, относятся методы теории распознавания образцов, теории планирования эксперимента, теории вероятностей и математической статистики и др. Остальные системы выполняют функции, аналогичные функциям традиционной технологической подготовки производства.

При проектировании технологических процессов возникают как общие, так и частные задачи. Общая задача — разработка оптимальных технологических процессов по одному критерию оптимальности или их совокупности. К частным задачам относятся прогнозирование надежности технологических процессов, уменьшение расхода материала на изготовление одного изделия, синхронность операций по штучному времени, кратность периодов стойкости режущих инструментов, минимальные транспортные перемещения в процессе изготовления, максимальный съем продукции с единицы объема.

Весь процесс проектирования укрупненно разбивают на три этапа: проектирование маршрутной технологии, операционной технологии и управляющей программы.

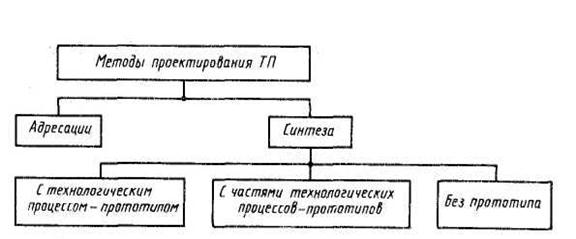

Проектирование технологических процессов можно осуществлять разными методами. Сложность методов проектирования, перечисленных на рисунке 14.5, возрастает слева направо. Метод адресации основан на использовании

принципа унификации и может быть применен при внедрении на производстве групповых и типовых технологических процессов. При реализации этого метода не прибегают к процедурам синтеза новых структур. Для адресации изделия к тому или иному технологическому процессу или его элементу необходимо, чтобы при изготовлении изделия не использовались такие ходы, переходы, операции, которые не предусмотрены в унифицированном технологическом процессе.

Метод синтеза используют при проектировании единичных, типовых и групповых технологических процессов. При реализации этого метода необходимы один или несколько этапов синтеза структур, например синтез сложного инструментального перехода, блочного перехода.

Рисунок 14.5 – Схема автоматизированного проектирования

технологических процессов

Если по каким-то причинам не удается реализовать автоматическое формирование и оценку структуры, то к проектированию привлекается технолог, который работает с принципа унификации и может быть применен при внедрении на производстве групповых и типовых технологических процессов. При реализации этого метода не прибегают к процедурам синтеза новых структур. Для адресации изделия к тому или иному технологическому процессу или его элементу необходимо, чтобы при изготовлении изделия не использовались такие ходы, переходы, операции, которые не предусмотрены в унифицированном технологическом процессе.

Метод синтеза используют при проектировании единичных, типовых и групповых технологических процессов. При реализации этого метода необходимы один или несколько этапов синтеза структур, например синтез сложного инструментального перехода, блочного перехода. Если по каким-то причинам не удается реализовать автоматическое формирование и оценку структуры, то к проектированию привлекается технолог, который работает с вычислительной системой в режиме диалога. Для облегчения проектирования технологического процесса можно использовать технологический процесс-прототип или подмножества нескольких технологических процессов-прототипов. К совершенной форме организации проектирования технологических процессов методом синтеза можно отнести ту, при которой формируется технологический процесс, появляются рабочие и вспомогательные ходы с определенными параметрами режимов резания.

Метод синтеза с прототипом отличается от метода адресации следующим. Во-первых, выбираемые прототипы не содержат всего состава элементов технологического процесса (операций, переходов, ходов), которые следует выполнить при изготовлении изделия, поэтому структуры технологического процесса прототипа и технологического процесса изделия различаются. Во-вторых, при проектировании технологического процесса на изделие возникает необходимость синтезировать его структуру, что осуществляется технологом (самый низкий уровень автоматизации) или вычислительной системой (самый высокий уровень автоматизации) либо технологом и вычислительной системой. В-третьих, в базе данных должны храниться данные не только о групповых и типовых технологических процессах, но и о единичных. При проектировании единичных, типовых и групповых процессов данный метод позволяет максимально использовать накопленный производством опыт технологического проектирования.

Система проектирования технологического процесса без прототипа используется при отсутствии прототипа при технологическом проектировании, что усложняет этот процесс, поскольку приводит к необходимости проектировать последовательность технологического процесса, технологический маршрут, технологическую операцию, опираясь на общие закономерности проектирования технологии и элементы технологической операции, такие, как ход или переход. Кроме этого, необходимы рациональные критерии оценки решений, чтобы из многообразия допустимых технологических процессов или его элементов выбирать эффективные. Сформулировать закономерности сквозного проектирования и критерии оценки технологических процессов в настоящее время затруднительно. В связи с этим на различных стадиях проектирования технологических процессов необходимо вмешательство технолога в процесс принятия решения. По мере развития научных основ технологии и теории принятия решений степень автоматизации проектирования технологических процессов будет повышаться.

Параллельно с проектированием технологического процесса изготовления изделий разрабатывается технологическая оснастка. В непоточном производстве стремятся использовать унифицированную оснастку. Основой для унификации оснастки являются технологические процессы. Такая унифицированная оснастка должна обеспечить, помимо требуемой точности изготовления изделий, возможность закрепления широкой номенклатуры заготовок с помощью простейших наладочных элементов, точное ориентирование в координатной системе оборудования, свободный доступ инструмента, а также должна быть такой, чтобы ее можно было использовать для транспортирования. В качестве технологической оснастки в ГПС широкое использование находят УСО, спутники, поддоны и кассеты. При проектировании технологической оснастки пользуются следующей схемой: формулируют служебное назначение оснастки, выбирают принципиальную схему конструкции, выбирают элементы конструкции, необходимые для материализации схемы, и после этого выбранные элементы размещают так, как они будут размещены в готовой конструкции, в заключение производят точностной и силовой расчет оснастки. На этапе подготовки производства разрабатывают управляющие программы для основного и вспомогательного оборудования механосборочного производства на основании разработанных технологических процессов.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 804; Нарушение авторских прав?; Мы поможем в написании вашей работы!