КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство тапиокового крахмала

|

|

|

|

КАЧЕСТВО СЫРЬЯ. Как и все другие живые растения, клубневые нуждаются в воздухе для дыхания и жизни. Находясь в земле, клубни используют небольшое количество их собственного крахмала для поддержания жизненных функций до прихода весны. Это требует некоторого количества свежего воздуха, а дыхание является причиной повышения температуры. Когда клубни получают тепло, дыхание ускоряется, и рост температуры продолжается. Все большее количество крахмала используется для дыхания, и клубни, в конце концов, гибнут от перегрева. Неблагоприятные условия хранения снижают содержание крахмала и, в худшем случае, уничтожает сырье, делают его непригодным для производства. Следовательно, клубни должны в полном порядке быть доставлены на предприятие и переработаны в течение 24 часов после сбора урожая.

ПРИЁМ КЛУБНЕЙ. Первым этапом является взвешивание грузовиков на весовой платформе. Затем производят отбор проб образцов. Образцы клубней отмывают в лаборатории. Некоторые образцы взвешивают до и после мойки для определения процента механических загрязнений. Следующим этапом является определение содержания крахмала. Эти данные используются для расчета с фермерами и стимулирования поставки высококачественных клубней, богатых крахмалом. Клубни хранятся на приемном дворе, на бетонном полу. Двор может быть разделен на несколько бункеров, расположенных неподалеку от главного конвейера, выполняющего обработку в первую очередь клубней, прибывших ранее. На данном этапе клубни должны храниться в среднем в количестве 600-650 кг на м3. Главный конвейер представляет собой длинную горизонтальную ленту, находящуюся на 10-20 см ниже уровня пола. В больших хранилищах может быть несколько лент, питающих главный конвейер.

ОБРАБОТКА СЫРЬЯ. Во-первых, все стебли должны быть удалены. Это легче всего делать во время сборки урожая. Стебли будут помехой в процессе отделения крахмала, их наличие увеличивает массу волокон и неблагоприятно влияет на весь процесс. Земля, песок и гравий удаляются различными способами. Желательно использовать вращающийся колосниковый грохот для сухой очистки стеблей перед мойкой. Из бункера клубни поступают на колосниковый грохот. После очистки на грохоте стебли поступают на мойку. Может быть использована гребковая моечная машина, но ротационная машина показала свою эффективность в производстве картофельного крахмала. Окончательное удаление грязи является меньшей проблемой, чем удаление песка и камней. Земля обычно содержит значительное количество различных веществ, которые растворяются в воде во время мойки, что увеличивает расходы на очистку стоков.

ПРОМЫВКА ОБЛЕГЧАЕТ ПРОЦЕСС ОБРАБОТКИ. Земля и грязь, не удаленные на стадии промывки, создают в дальнейшем проблемы в производственном процессе. Следовательно, эта стадия очень важна. Высококачественная промывка улучшает очистку, так как многие примеси сходны с крахмалом по плотности и размеру, поэтому промывка является единственной возможностью избавления от них. Трение в промывочных машинах важный фактор, определяющий качество. Количество примесей, налипающих на поверхности во время доставки, в большой степени зависит от погодных условий и почвы, где произрастали клубни. Гребковая мойка проходит в двух отсеках – с поддерживаемым уровнем воды и без такового. В ротационных моющих машинах объединены поливка с низким уровнем воды и постоянное удаление грязи и шелухи. Промывные воды могут повторно использоваться после фильтрации шелухи на барабанном грохоте и отстоя песка в бассейнах. Это уменьшает потери промывочной воды. Вымытые клубни перемещаются по контрольной ленте к станку предварительной резки. Здесь они рубятся на куски для равномерной подачи на тёрки.

ИЗМЕЛЬЧЕНИЕ. Измельчение является первой стадией в процессе извлечения крахмала. Цель измельчения - открыть все клетки клубней и извлечь зерна крахмала. Полученная суспензия представляет собой смесь мякоти (клеточных оболочек), плодового сока и крахмала. В современных высокоскоростных измельчителях процесс проходит в одну стадию. При этом важную роль играет равномерное перемещение скребков по плотному потоку лежащих клубней. После измельчения цианистый водород освобождается и уходит вместе с соком и отработанной водой. Эти отходы могут быть сброшены в почву.

ИСПОЛЬЗОВАНИЕ СЕРЫ. Клеточный сок богат сахаром и протеином. Когда разрушаются клетки, сок немедленно реагирует с кислородом воздуха, образуя окрашенные компоненты, которые могут адгезироваться крахмалом. На данном этапе прибавляется высококачественные газообразная двуокись серы или раствор бисульфита натрия. Большая восстановительная способность сернистых соединений предотвращает изменение окраски. Должно быть добавлено достаточное количество серы, чтобы изменить цвет пульпы и сока на светло-желтый.

ВЫДЕЛЕНИЕ. Принцип работы экстрактора крахмала. Клетки, разрушенные на тёрке, образуют фильтрующий слой, который удерживает крахмал. Поэтому необходима мощная промывка для освобождения крахмальных гранул от клеток. Для этого можно использовать воду, но современные экстракторы представляют собой закрытые системы, позволяющие использовать картофельный сок или оборотную воду с процесса рафинирования. Извлечённый крахмал уходит с экстрактора вместе с плодовым соком. Клетчатка может концентрироваться в дальнейшем на осушающем сите. Пульпа в этом случае сходит с сит влажной, с содержанием около 10-15% сухого вещества. Экстракция проходит на вращающихся конических ситах. Этот процесс требует использования высококачественных фильтровальных пластин, сделанных из коррозионно-устойчивой стали, выдерживающей сильное трение и воздействие химикатов. Пластины имеют высокую перфорацию, около 125 микрон в диаметре. Экстракция экономичный процесс. На конических фильтрах отмываются тонкие волокна, которые затем соединяются с мякотью и могут использоваться как корм для крупного рогатого скота.

ВЫПАРИВАНИЕ ГРУБОЙ СУСПЕНЗИИ КРАХМАЛА. Максимальное количество сока отделяется на нескольких гидроциклонах или центрифуге с соплом. Жидкая суспензия крахмала имеет концентрацию около 21 °Ве. Плодовый сок является побочным продуктом. Он может быть использован как удобрение в близлежащих хозяйствах.

ОЧИСТКА. Теперь необходимо очистить сырую крахмальную суспензию и удалить оставшийся плодовый сок и другие примеси. Этот процесс в большей или меньшей степени напоминает удаление мыльной воды во время стирки - происходит многократное выжимание и замачивание в чистой воде. Процесс полоскания проходит в несколько приемов, пока вода после промывки не станет чистой. Таким образом, крахмальная суспензия несколько раз разбавляется и концентрируется снова и снова. Использование гидроциклонов делает возможным уменьшение концентрации волокон и сока с применением минимального количества чистой воды. При хороших расчетах можно сэкономить воду, используемую для полоскания. Для экономии промывочной воды процесс проходит во встречном потоке – то есть чистая вода поступает только на последнем этапе, а избыток воды используется для разведения на предыдущем и так далее. Увеличение количества ступеней очистки на гидроциклонах может значительно сэкономить чистую воду. Это одно из преимуществ использования гидроциклонов. Наилучшее решение – двойная линия очистки. В сильных гравитационных полях гидроциклона и центрифуги крахмал хорошо осаждается, в то время как оставшиеся волокна остаются взвешенными в воде. Волокна с налипшими пузырьками воздуха становятся легче воды и устремляются к переливному краю. Волокна, окруженные крахмальными гранулами, тяжелее, они устремляются к нижнему сливу и смешиваются с крахмалом. Плодовый сок разбавляется водой и уходит с водной фазой. Рафинирование основано на различии в плотностях между водой, волокнами и крахмалом: плотность крахмала 1,55 г/мл, волокон – 1,05; воды – 1,00; песка и почвы около 2 г/мл. При создании водяного потока, движущегося с крахмалом, большая часть волокон, плавающих в воде, может быть увлечена через верхний слив. Почва, песок, плесень имеют одну плотность или тяжелее крахмала, и невозможно отделить эти частицы от крахмала с помощью центробежной силы. Поэтому так важно отделить как можно большее число загрязнений с поверхности клубней на стадии промывки. Если их начальная концентрация слишком большая, даже светлые и легкие частицы могут остаться и создать условия для закупорки потока. Так как некоторое количество примесей уходит вместе с крахмалом через нижний слив, используется сито для удаления самых крупных частиц. Примеси, не удаленные этим путем, не могут быть удалены никаким известным способом.

ГИДРОЦИКЛОНЫ. В гидроциклоне отсутствуют движущиеся части, и процесс разделения полностью зависит от различия давления в циклоне. Для удаления плодового сока гидроциклоны намного эффективнее центрифуг благодаря большому коэффициенту разведения, достигаемому в многоступенчатом процессе. Крахмал наиболее чистый среди всех сельскохозяйственных продуктов. На самом деле, чистота является важнейшим параметром при выборе продукции. Незначительное количество сока остается в крахмале.

СУШКА И ПРОСЕИВАНИЕ. Очищенное крахмальное молоко обезвоживается на непрерывно вращающихся вакуумных фильтрах или группе центрифуг. Сырой крахмал высушивается в быстрых сушилках горячим воздухом. Температура входящего воздуха должна быть умеренной. Высокая температура может увеличить растворимость крахмала в холодной воде. Влажность тапиокового крахмала после сушки находится в пределах 12-13%.

1 Введение. Виды белковых препаратов. Краткая характеристика. Области применения

1 Введение. Виды белковых препаратов. Краткая характеристика. Области применения

К группе белковых препаратов, получаемых биотехнологическим способом, относятся ферментные препараты, аминокислоты, белковые концентраты и белковые изоляты. Из перечисленных групп белковых препаратов в пищевой промышленности в настоящее время наиболее широко используются ферментные препараты.

Белковые продукты из пшеничных отрубей получают методом щелочной или кислотной экстракции. По первому способу отруби обрабатывай 0,2 %-ным водным раствором гидроксида натрия при 50…60 °С и получают экстракт, от которого центрифугированием или прессованием отделяют нерастворимый остаток. Экстракт центрифугируют и получают крахмалобелковый продукт и осветленный экстракт. Из осветленного экстракта при подкислении соляной кислотой осаждают белок, который отделяю центрифугированием от сыворотки, промывают и сушат.

При получении белковых препаратов из побочных продуктов переработки зерновых культур целесообразно использование ферментных препаратов цитолитического, пектолитического и гемицеллюлазного действия, облегчающие доступ растворителей к белку. Результатом является повышение выхода препаратов с 9…11 до 11…14 % к массе сырья.

Белковые препараты из отрубей содержат не менее 60 % белка, обладают высокими функциональными свойствами и биологической ценностью. Лимитирующей аминокислотой является изолейцин (скор 88 %). Препараты могут применяться как улучшители или обогатители в производстве хлебобулочных, кондитерских, колбасных изделий, пасты к завтраку и др.

Основные стадии технологии фракционирования листостебельной массы однолетних и многолетних трав включают: измельчение и отжим биомассы, получение зеленого сока, коагуляцию белков, разделение коагулированного сока на белковую пасту и коричневый сок, сгущение коричневого сока и сушка пасты. Проблема заключается в том, что при измельчении зеленых  частей растений разрушаются стенки их клеток. Мембраны хлоропластов также разрушаются и их белки смешиваются с белками цитоплазмы, переходя в клеточный сок. Частицы, содержащие хлорофилл и продукты его

частей растений разрушаются стенки их клеток. Мембраны хлоропластов также разрушаются и их белки смешиваются с белками цитоплазмы, переходя в клеточный сок. Частицы, содержащие хлорофилл и продукты его

распада, очень устойчивы к осаждению, цитоплазматические ферменты вызывают гидролиз белка, а фенольные соединения вакуолей и пектины клеточных стенок могут изменять структуру белка и ухудшать цвет препаратов. Поэтому технологии включают приемы, направленные на исключение необходимости очистки сока от хлорофилла, пектинов и коричневых пигментов.

2 Характеристика препаратов, производимых на основе глутаминовой кислоты и области применения.

2 Характеристика препаратов, производимых на основе глутаминовой кислоты и области применения.

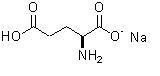

Глутаминовая кислота находит широкое применение в пищевой промышленности и медицине при лечении заболеваний, связанных с отравлением печени и почек. В виде глутамата натрия (мононатриевая соль глутаминовой кислоты) применяется как добавка в пищу для усиления вкусовых качеств приготовленных продуктов питания и сохранения их в изделиях, предназначенных для длительного хранения, в частности в консервированном и замороженном виде.

Специфический "мясной" вкус глутамата натрия ощущается при концентрации от 0,03% и более. Его используют при приготовлении изделий из низкосортного и мороженого мяса, которое при хранении частично утратило свои первоначальные свойства, а также при применении соевых белков и других заменителей мяса.

Количество глутамата натрия при производстве колбасных изделий, продуктов из свинины, говядины, баранины, конины, полуфабрикатов и др. составляет 0,05-0,15% к массе сырья. Для консервированных море- и рыбопродуктов его расходуется больше - от 0,1 до 0, 5%. Глутамат натрия может добавляться в продукт вместе с солью. При этом дозировку соли уменьшают на 10%.

"Глутаминовый эффект" лучше всего проявляется в слабокислой среде - при рН 5 - 6, 5. В более кислой среде эффект усиления вкуса снижается, а при рН 4 теряется вовсе.

Глутамат натрия изобретен давно. В начале XX века японский ученый Кикунае Икеда, занимаясь изучением соевого соуса и других продуктов, характерных для Юго-Восточной Азии, пытался ответить на вопрос, почему пища, сдобренная некоторыми сушеными водорослями, становится более вкусной и аппетитной. Оказалось, такой эффект дает содержащаяся в них глутаминовая кислота. В 1909 году ученому был выдан патент на способ производства пищевых препаратов. По этому способу была получена соль  глутаминовой кислоты - глутамат натрия. А в 50-х годах прошлого века выяснили, что глутамат мононатрия (на иностранных продуктах пишут - MSG) удивительным образом помогает производить запахи и вкусы, подобные мясу.

глутаминовой кислоты - глутамат натрия. А в 50-х годах прошлого века выяснили, что глутамат мононатрия (на иностранных продуктах пишут - MSG) удивительным образом помогает производить запахи и вкусы, подобные мясу.

С тех пор усилитель вкуса - глутамат натрия - стал широко применяться и завоевал популярность во всем мире. Его ежегодное потребление на планете достигло 200 тысяч тонн.

Глутамат натрия (monosodium glutamate - лат., сокращенное наименование - MSG) - мононатриевая соль глутаминовой кислоты.

Глутамат натрия получают как из натуральных ресурсов, так и посредством химических реакций.

Характеристики и свойства, которыми обладает глутамат натрия:

- высокая растворимость в воде;

- низкая гигроскопичность;

- отличная стабильность при высоких температурах и свете;

- не влияет на цвет и на структуру пищевых продуктов;

- внешний вид: мелкие кристаллы;

- вкус: слегка соленый;

- цвет: белый;

- содержание: мин. 94%;

- pH: 6,7-7,2;

- соль: максимум 0,4%;

- содержание натрия: макс. 12,3%;

- срок хранения: 5 лет;

- упаковка: мешки по 25кг.

Глутамат натрия всасывается и метаболизируется как обычная аминокислота. Поэтому качественный глутамат натрия, используемый в  регламентированных дозах, не может вызывать никаких болезненных симптомов. Употребление технического, недостаточно очищенного глутамата натрия, вызывает мигрени, тошноту, сонливость, нарушение пищеварения, ускоренное сердцебиения, астму, и даже — анафилактический шок. Отдельные исследователи убеждены, что патогенные примеси недоочищенного синтетического глутамата действуют непосредственно на кору головного мозга. Отсюда – ухудшение состояния больных бронхиальной астмой, заострение глаукомы и разрушение сетчатки глаз.

регламентированных дозах, не может вызывать никаких болезненных симптомов. Употребление технического, недостаточно очищенного глутамата натрия, вызывает мигрени, тошноту, сонливость, нарушение пищеварения, ускоренное сердцебиения, астму, и даже — анафилактический шок. Отдельные исследователи убеждены, что патогенные примеси недоочищенного синтетического глутамата действуют непосредственно на кору головного мозга. Отсюда – ухудшение состояния больных бронхиальной астмой, заострение глаукомы и разрушение сетчатки глаз.

В сочетании с витамином Е глутамат натрия вызывает оксидативное повреждение клеток организма, при этом повреждая ДНК. При частом употреблении возможна постепенная утрата вкусовых ощущений из-за постепенного атрофирования вкусовых рецепторов.

3 Характеристика продуцентов глутаминовой кислоты.

3 Характеристика продуцентов глутаминовой кислоты.

В производстве соли монозамещенной глутаминовой кислоты используются штаммы бактерий, относящиеся к роду Coryn. Glutamicum. Принадлежит к группе аэробных бактерий с высоким содержанием гуанина и цитозина. Форма может быть разнообразной, но чаще встречаются вытянутые стержни с булавовидными концами. Быстрорастущая бактерия, не патогенная и не образует спор.

Царство: Bacteria

Тип:Actimobacteria

Класс:Actimobacteria

Семейство:Corynebacteriaceae

Род:Corynebacterium

Вид:C. glutamicum

Одним из первых методов микробиологического синтеза глутаминовой кислоты был метод ферментативной трансформации 2-кетоглутаровой кислоты, метод, использующий высокую глутаматдегидрогеназную активность некоторых микроорганизмов, в частности Bacillus subtilis, Pseudomonas fluorescens и др. При этом в реакционную систему вводили соль аммония, 2-кетоглутаровую кислоту (или ее соль), буфер, обеспечивающий оптимум ферментативной реакции и, суспензию клеток, обладающих глутаматдегидроге-назной активностью. Но метод этот не получил развития и был вытеснен экономически более выгодным методом с использованием растущих культур микроорганизмов.

При получении глутаминовой кислоты таким способом в качестве источника углерода можно использовать глюкозу; крахмал, из технических продуктов – мелассу, гидрол (маточник, остающийся после кристаллизации глюкозы). В последние годы получают распространение в качестве углеводного компонента среды углеводороды, этанол, метанол, уксусная кислота. Из источников азота — соли аммония или мочевина. Концентрация соединений углерода в средах при получении глутаминовой  кислоты обычно довольно высокая, до 5—10 %. Исходная концентрация источника азота — низкая. При таком соотношении азота к углероду в среде неизбежно понижение уровня рН. Вместе с тем такое соотношение ведет к ограниченному росту биомассы продуцентов и, с другой стороны, к накоплению метаболического предшественника глутаминовой кислоты — 2-кетоглутаровой кислоты. Для включения в реакцию синтеза глутаминовой кислоты, синтезированной продуцентом 2-кетоглутаровой кислоты, в среду периодически вводят источник азота. Один из наиболее подходящих источников азота — мочевина. Последняя разлагается уреазой продуцента с выделением аммиака, вступающего в реакцию с 2-кетоглутаровой кислотой, образуя глутаминовую кислоту. Введение раствора мочевины осуществляется автоматически, когда уровень рН в среде достигает некоторой контрольной величины. Накопление глутаминовой кислоты происходит только тогда, когда рост Corynebacterium glutamicum закончен (рис. 1).

кислоты обычно довольно высокая, до 5—10 %. Исходная концентрация источника азота — низкая. При таком соотношении азота к углероду в среде неизбежно понижение уровня рН. Вместе с тем такое соотношение ведет к ограниченному росту биомассы продуцентов и, с другой стороны, к накоплению метаболического предшественника глутаминовой кислоты — 2-кетоглутаровой кислоты. Для включения в реакцию синтеза глутаминовой кислоты, синтезированной продуцентом 2-кетоглутаровой кислоты, в среду периодически вводят источник азота. Один из наиболее подходящих источников азота — мочевина. Последняя разлагается уреазой продуцента с выделением аммиака, вступающего в реакцию с 2-кетоглутаровой кислотой, образуя глутаминовую кислоту. Введение раствора мочевины осуществляется автоматически, когда уровень рН в среде достигает некоторой контрольной величины. Накопление глутаминовой кислоты происходит только тогда, когда рост Corynebacterium glutamicum закончен (рис. 1).

Некоторые продуценты глутаминовой кислоты, например С. glutamicum, способны при изменении условий культивирования накапливать в среде L-глутамин, который, вероятно, образуется из глутаминовой кислоты. Реакция происходит при участии глутамин-синтетазы:

Рис. 1. Основные показатели культуры

Corynebacterium glutamicum при получении глутаминовой кислоты с дробной добавкой мочевины: 1 — рН, 2 — глюкоза, 3 - 2-кетоглутаровая кислота, 4 - биомасса, 5- глутаминовая кислота

4 Сырье, используемое при производстве глутаминовой кислоты.

4 Сырье, используемое при производстве глутаминовой кислоты.

При промышленном культивировании в качестве источника углерода используют легкоассимилируемыеуглеводы (сахарозу и глюкозу), содержащиеся в свекловичной мелассе, гидроле, гидролизатах крахмала. Источником азота являются мочевина, реже хлорид и сульфат аммония, кукурузный экстракт, причем последнийприменяют только на стадиях получений инокулята и посевного материала, в основном по причине большого содержания в нем биотина. Повышенное содержание биотина в мелассе также может ограничить использование ее как основного источника сырья для биосинтеза.

Все продуценты глутаминовой кислоты биотинзависимые, а некоторые из них и тиаминзависимые, однако содержание биотина регламентировано и не должно превышать 2—5 мкг на 1 л среды. Более высокая концентрация этого витамина излишке стимулирует рост клеток продуцента, способствует повышенному образованию, алаиина, молочной, янтарной, аспарагниовой кислот, а выход глутаминовои кислоты при этом значительно снижается.

Ингибирующее влияние биотина удается снизить при включении в состав питательных сред различных добавок в виде некоторых спиртов, ПАВ, антибиотиков (пеннициллинов, тетрациклинов). Добавки в среду ПАВ в количестве 0,01—-0,2% или калиевой соли бензилпенициллина (4—6 тыс. ед. на I л среды) повышают биосинтетическую способность продуцента на 15 - 45% и выход глутаминовой кислоты достигает 50 г/л. Действие антибиотиков, по-видимому, связано с ингибированием синтеза липопротеинового комплекса клеточной оболочки продуцента, что приводит к увеличению проницаемости клеточных мембран для глутаминовой кислоты.

В зависимости от особенностей используемого штамма количество азота в виде мочевины, включаемого в питательные среды для осуществления процесса биосинтеза, составляет 1,0 - 2,0%. Для  создания оптимальных условий биосинтеза и увеличения количества производимой глутаминовой кислоты в единице объема культуральной жидкости процесс по завершению накопления основной массы клеток проводят с подпиткой раствором мочевины. Содержание ее в культуральной жидкости не должно превышать 0,8%, а рН раствора должно быть в пределах 6,8—7,8. Недостаток азота в среде снижает выход глутаминовой кислоты, способствуй накоплению повышенных количеств а-кетоглутаровой кислоты.

создания оптимальных условий биосинтеза и увеличения количества производимой глутаминовой кислоты в единице объема культуральной жидкости процесс по завершению накопления основной массы клеток проводят с подпиткой раствором мочевины. Содержание ее в культуральной жидкости не должно превышать 0,8%, а рН раствора должно быть в пределах 6,8—7,8. Недостаток азота в среде снижает выход глутаминовой кислоты, способствуй накоплению повышенных количеств а-кетоглутаровой кислоты.

5 Технологическая схема производства глутаминовой кислоты с описанием процессов, осуществляемых на производственных стадиях.

5 Технологическая схема производства глутаминовой кислоты с описанием процессов, осуществляемых на производственных стадиях.

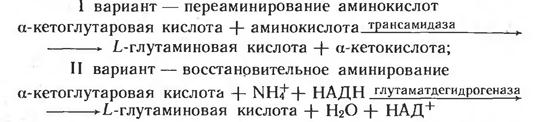

При биосинтезе глутаминовой кислоты непосредственным метаболическим предшественником служит 2-кетоглутаровая кислота, которая образуется обычно благодаря функционированию в клетках цикла трикарбоновых кислот (ЦТК) или его части. Синтез глутаминовой кислоты происходит в результате ферментативного восстановительного аминирования 2-кетоглутаровой кислоты за счет НАД- или НАДФ-зависимой глутаматдегидрогеназы:

2-Кетоглутаровая кислота способна также вступать в реакцию переаминирования с аминокислотами, осуществляемую тран-саминазами. Коферментом в реакции переаминирования служит пиридоксаль-5-фосфат:

В ЦТК 2-кетоглутаровая кислота образуется из изолимонной кислоты под действием изоцитратдегидрогеназы. Необходимый для синтеза глутаминовой кислоты НАД(Ф)Н постоянно регенерируется при окислении изолимонной кислоты в 2-кетоглутаровую.

Анализ ферментных систем ЦТК у продуцирующего глутаминовую кислоту штамма Mlcrococcus glutamicus (по современной классификации Corynebacterium glutarnicurn показал, что у него имеются все ферменты, кроме 2-кетоглутаратдегидрогеназы, превращающей 2-кетоглутаровую кислоту в сукцинил-КоА (рис. 2).

Анализ ферментных систем ЦТК у продуцирующего глутаминовую кислоту штамма Mlcrococcus glutamicus (по современной классификации Corynebacterium glutarnicurn показал, что у него имеются все ферменты, кроме 2-кетоглутаратдегидрогеназы, превращающей 2-кетоглутаровую кислоту в сукцинил-КоА (рис. 2).

Рис. 2

Не менее важный фактор — слабая активность оксидазной системы, окисляющей глутаминовую кислоту, что позволяет сохранить синтезированный продукт количественно.

Не менее важный фактор — слабая активность оксидазной системы, окисляющей глутаминовую кислоту, что позволяет сохранить синтезированный продукт количественно.

Слабокислая реакция, наличие невысоких концентраций биотина и относительно высокая концентрация аммония, а также присутствие ионов Zn2+ способствует превращению глутаминовой кислоты в глутамин по ходу ферментации.

В промышленности глутаминовую кислоту и на ее основе глутамат натрия получают несколькими способами: многостадийным химическим синтезом из акрилонитрила, микробиологическим синтезом по одноступенчатой и двухступенчатой технологии, выделением из свекловичной мелассы или из белковых гидролизатов. Наибольшее распространение поручили способы выделения глутаминовой кислоты из свекловичной мелассы и одноступенчатого микробиологического синтеза. Последний считается самым перспективным.

В промышленном биосинтезе L-глутаминовой кислоты используются те же микроорганизмы, что и в микробиологическом производстве L-лизина, т. е. Coryn. gluiamicum и Brev. ftavum.. Кроме них, промышленными продуцентами могут быть некоторые штаммы бактерии Mictococcus и Microbacterlum.

Для осуществления процесса биосинтеза глутаминовой кислоты с высоким выходом используют мутанты с нарушенной ферментативной системой превращения а-кетоглутаровой кислоты в янтарную. При этом, если культура обладает недостаточностью по биосинтезу аланиндегидрогеназм и лактатдегадрогенезы, то выход глутаминовой кислоты будет увеличиваться за счет отсутствия расхода углеводов среды на биосинтез аланина и молочной кислоты.

Одноступенчатый способ получения.

Принципиальная технологическая схема культивирования продуцента и биосинтеза глутаминовой кислоты практически полностью повторяет схему микробиологического производства L-лизина. Поэтому будут рассмотрены только некоторые отличия, наблюдаемые на стадиях культивирования продуцента и проведения биосинтеза.

Принципиальная технологическая схема культивирования продуцента и биосинтеза глутаминовой кислоты практически полностью повторяет схему микробиологического производства L-лизина. Поэтому будут рассмотрены только некоторые отличия, наблюдаемые на стадиях культивирования продуцента и проведения биосинтеза.

Посевной материал на каждой из стадии его получения (от пробирок до посевного аппарата) выращивают в строго асептических условиях по 24 ч. Состав питательных сред незначительно меняется при переходе от одного штамма к другому и практически остается постоянным на каждой из промежуточных стадий получения посевного материала. Только при выращивании продуцента в посевном аппарате в питательную среду вносят до 0,1% стерильного синтетического пеногасителя.

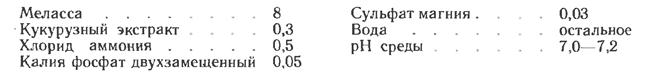

Для промышленных штаммов Coryn. gtutamicum питательные среды при производстве посевного материала, как правило, содержат следующие компоненты (в %):

Питательные среды на стадии биосинтеза содержат те же компоненты и в том же количестве, только вместо кукурузного экстракта и сульфата аммония присутствует до 2% мочевины, содержание мелассы увеличивают до 20%, дополнительно вводят мел до 1% и 0,1% синтетического пеногасителя.

Накопление биомассы до 6—8 г АСВ на 1 л среды производят в аэробных условиях сначала в инокуляторах объемом 2 м3, потом в посевных аппаратах объемом 5 м3. Полученный посевной материал в количестве 5—6% (от объема среды производственных аппаратов) стерильно передают в основные ферментаторы.

Процесс биосинтеза осуществляют в строго асептических условиях в ферментаторах объемом 50 м3 с коэффициентом заполнения аппарата 0,7 в  течение 48—52 ч и интенсивной аэрации [80—85 мг О2/(л-мин)], что соответствует расходу 1 объема воздуха на I объем среды в 1 мин. Температуру культивирования на всех стадиях поддерживают постоянной на уровне 28—30°С. В конце процесса биосинтеза готовая культуральная жидкость содержит до 45 г/л глутаминовой кислоты. Выход глутаминовой кислоты по отношению к потребленным сахарам составляет 45— 50%.

течение 48—52 ч и интенсивной аэрации [80—85 мг О2/(л-мин)], что соответствует расходу 1 объема воздуха на I объем среды в 1 мин. Температуру культивирования на всех стадиях поддерживают постоянной на уровне 28—30°С. В конце процесса биосинтеза готовая культуральная жидкость содержит до 45 г/л глутаминовой кислоты. Выход глутаминовой кислоты по отношению к потребленным сахарам составляет 45— 50%.

Поскольку производство глутаминовой кислоты направлено на получение высокоочищенных препаратов, последующая технологическая схема предусматривает производство продуктов, подготовленных непосредственно к применению в качестве пищевых добавок и в виде лекарственных форм.

Выделение глутаминовой кислоты из культуральной жидкости и последующая очистка ее в соответствии с требованиями фармакопеи предполагает такую последовательность проведения технологических операций.

Предварительная обработка культуральной жидкости. Осуществляется в результате добавлений к ней определенного количества негашеной извести (или известкового молока) с последующим осаждением избытка ионов кальция фосфорной кислотой. Образующийся при этом осадок способствует лучшему отделению клеток продуцента и других балластных примесей.

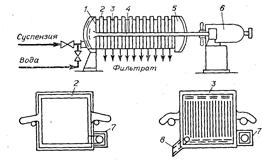

Отделение осадка. Проводят центрифугированием или фильтрованием под давлением.

Рис. 3: Рамный фильтр-пресс: 1 – лобовина, 2 – рама, 3 – плита, 4 – брус, 5 – подвижная лобовина, 6 – гидравлическое устройство, 7 – прилив, 8 – кран.

Осветление фильтрата. Состоит в очистке его от пигментных примесей, окрашивающих нативный раствор в темный цвет. Для этого обрабатывают фильтрат активированным углем или подвергают его ионообменной сорбции на анионите ИА-1.

Осветление фильтрата. Состоит в очистке его от пигментных примесей, окрашивающих нативный раствор в темный цвет. Для этого обрабатывают фильтрат активированным углем или подвергают его ионообменной сорбции на анионите ИА-1.

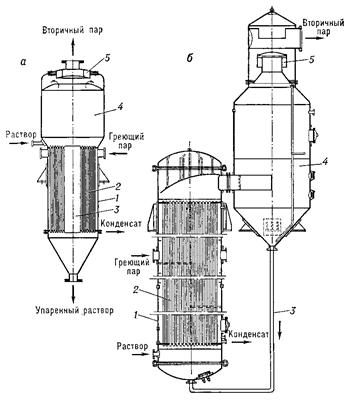

Концентрирование осветленного раствора глутаминовой кислоты. Проводят путем его вакуум-выпаривания при температуре 40—60°С, при этом из исходного раствора глутаминовой кислоты отгоняют от 50 до 80% воды.

Рис.4: Выпарные аппараты: а – с центральной циркуляционной трубой, б – с выносной нагревательной камерой, 1 – корпус, 2 – нагревательные трубки, 3 – циркуляционная труба, 4 – сепаратор, 5 – отбойник.

Осаждение кристаллов глутаминовой кислоты в изоэлектрической точке. Эта стадия осуществляется путем подкисления полученного на предыдущем этапе концентрата соляной кислотой до рН 3,2 (изоэлектрическая точка глутаминовой кислоты) и охлаждения раствора до 4—15°С. Однократное проведение операции обеспечивает кристаллизацию 77% глутаминовой кислоты; при повторном ее  проведении выход возрастает до 87%. Чистота получаемый кристаллов достигает 88%.

проведении выход возрастает до 87%. Чистота получаемый кристаллов достигает 88%.

В результате последующей перекристаллизации чистоту получаемых кристаллов можно увеличить до 99,6%, что удовлетворяет требованиям фармакопеи.

Отделение кристаллов гдутаминовой кислоты от маточника. Это достигается центрифугированием с последующей декантацией и возвратом маточника на стадию вакуум-выпаривания. Полученные кристаллы промывают обессоленной водой и направляют на сушку.

Сушка кристаллов глутаминовой кислоты. Проводится в вакууме или в токе нагретого воздуха при 60—70°С.

Получение глутмата натрия HOOCCH2CH2CH(NH2)COONa*Н2О ). Процесс осуществляется обработкой влажных кристаллов перекристаллизованной глутаминовой кислоты гидроксидом натрия. Для этого влажные кристаллы растворяют в определенном количестве воды и нейтрализуют 45—50%-ным раствором едкого натра, рН раствора доводят до 6,8 после чего его фильтруют. Осветленный раствор глутамата натрия упаривают под вакуумом до содержанки сухих веществ около 60% и передают на кристаллизацию. Ее проводят в течение трех суток при постепенном снижении температуры. Кристаллы глутамата натрия отделяют от маточного раствора центрифугированием и сушат в токе горячего воздуха,

В соответствии с требованиями МРТУ 18/210—68 глутамат натрия пищевой должен иметь следующий состав (в %):

Основное вещество, не менее … 94 Влага, ее более …………………1

Хлорид натрия, не более ………… 5 Общей азот, не менее……….. 7,02

Двухступенчатый способ получения.

Двухступенчатый способ получения.

Его возможно осуществить из а-кетоглутаровой кислоты с помощью ферментов трансамилазы или глутаматдегидрогеназы в результате следующих превращений:

В каждом из этих процессов а-кетоглутаровая кислота играет роль предшественника.

Для осуществления любого из этих превращений необходимы источники а-кетоглутаровой кислоты и соответствующей ферментной системы. Первую из этих задач решают с помощью подбора микроорганизмов, способных продуцировать значительное количество а-кетоглутаровой кислоты из доступных источников сырья. Продуцентами а-кетоглутаровой кислоты могут быть Pseudomonas и Escherickia, а при культивировании продуцента KluyvBrd citrophila а-кетоглутаровай кислота была получена с 57%-ным выходом. Дрожжи рода Candida при выращивании на n-парвфинах продуцируют а-кетоглутаровую кислоту совместно с пировиноградной в соотношении 6:1. Экономический коэффициент процесса биосинтеза достигает 90% от количества потребленных углеводородов.

В роли продуцента фермента трансамидазы могут выступать различные микроорганизмы например Е. coli. Донором аминогрупп может быть аспарагиновая кислота или аланин.

Восстановительное эминированме возможно осуществить с помощью Pseudomonas (прм использовании Ps. ovalis выход L- глутаминовой кислоты составляет 60%) или Aeromonas, причем некоторые штаммы этих микроорганизмов в качестве субстрата могут использовать D, L-а- оксиглутаровую кислоту, производимую химическим синтезом.

6 Аппаратурное оформление технологической схемы.

6 Аппаратурное оформление технологической схемы.

Рис.5. Примерная технологическая схема получения аминокислоты:

1 – ферментатор; 2 – охладитель; 3,9 – рефрижераторы; 4 – емкость для предварительной обработки; 5 – центрифуга; 6 – вакуум-упариватель; 7 – аппарат прямой предобработки аминокислоты; 8 – барабанный фильтр; А, Б – пути (при необходимости смыкающиеся); 10 – аппарат для ультрафильтрации; 11 – емкость для консервации раствора аминокислоты; 12 – мембранный фильтр; 13 – накопитель жидкого концентрата; 14 – емкость для осаждения аминокислоты; 15 – фильтр-пресс; 16 – распылительная сушилка; 17 – накопитель сухого концентрата

7 Заключение

7 Заключение

В заключение можно сказать, что:

- эффективность использования субстрата при биосинтезе аминокислот зависит от продуктивности биомассы,

- если синтез аминокислот разобщен с ростом биомассы (смотри лизин), то эффективность использования субстрата будет тем выше, чем дольше будет работать культура после остановки роста,

- если же синтез аминокислоты идет параллельно росту биомассы, то эффективность биомассы можно увеличить добавляя определенное количество предшественников.

Наиболее перспективным направлением являются методы генетической инженерии – введение в клетку продуцента многокопийных плазмид, содержащих гены, контролирующие биосинтез аминокислот в ущерб синтезу

биомассы и других клеточных компонентов.

С помощью гибридных плазмид в биосинтезе аминокислот мы получаем

1. рост продуктивности биомассы

2. исчезновение примесей (более чистый продукт)

3. возрастает коэффициент использования субстрата (его минимум дает максимум продукта).

Способ получения крахмальных студнеобразователей заключается в следующем. Картофельный или кукурузный крахмал размещают в колбе, оснащенной мешалкой и водяной рубашкой, с водой, обеспечивая концентрацию суспензии 41-43 вес. %. Суспензию нагревают до 44-46oC при перемешивании. В нагретую суспензию вводят раствор сернокислого двухвалентного железа (FeSO4 · 7H2O) в расчете на безводное вещество в количестве 0,097-0,10 вес.% при окислении картофельного крахмала и в количестве 0,10-0,15 вес.% при окислении кукурузного крахмала к массе сухих веществ суспензии. Тщательно перемешивают раствор сернокислого железа и суспензию крахмала (не менее 5 мин). Затем в смесь вводят раствор перекиси водорода, в количестве (в расчете на концентрацию 100%) 0,18-0,20 вес. % к массе сухих веществ для картофельного и 0,3-0,4 вес.% - для кукурузного крахмала. Окисление крахмала проводят в течение 1-2 ч до полного расхода окислителя при постоянном перемешивании и поддержании температуры суспензии 44-46oC. Суспензию после завершения реакции (pH 3,5-5,2) нейтрализуют раствором углекислого натрия до pH 6-6,5 и отделяют крахмал от жидкой фазы путем фильтрации или центрифугирования. Окисленный крахмал промывают, размешивая его в воде с последующим разделением твердой и жидкой фазы, высушивают, просеивают и упаривают.

Декстрины представляют собой продукты, приготовляемые расщеплением сухого крахмала посредством термической обработки в присутствии или в отсутствие катализатора.

Образование поперечных связей при отщеплении молекул воды стабилизирует свойства растворов декстринов. В качестве катализатора используют кислоты (соляную, азотную и др.), щелочи, соли (например, алюмокалиевые квасцы — производство бескислотного декстрина).

Получение декстринов

Сухой крахмал обрабатывают соляной кислотой в количестве 0.08 – 0.52 % от массы крахмала, тщательно перемешивают и выдерживают в течение 12-24 часов. Для белых декстринов используют большее количество кислоты а для палевых и желтых меньшее. По истечении выдержки крахмал сушат. Высушенный крахмал подвергают тепловой обработке, условия которой определяются свойствами продукта. Процесс декстринизации крахмала идет в две стадии: на первой стадии крахмал теряет капиллярную и часть адсорбционно удерживаемой влаги; на второй стадии протекают процессы деполимеризации, дегидратации, пиролиза и образования новых гликозидных связей, увеличивающие разветвленность полисахарида. Содержание влаги снижается до 0,5–0,6 %. Декстрин приобретает заданный цвет, требуемые растворимость и клеящую способность. Продукт охлаждают и увлажняют до 5 %.

Выпускаются декстрины белого, палевого (светло-желтого) и желтого цветов. При получении белых декстринов декстринизацию проводят при 125–130 °С в течение 0,5-4 часов. Палевые и желтые декстрины вырабатывают при пониженном расходе кислоты и повышенной температуре (155–160 °С, 0,5-4 часа). Качество декстрина регламентируется требованиями ГОСТ 6034–74 (табл. 15.6.49).

Таблица 15.6.49

Характеристика качества декстринов [93]

| Показатели | Норма для белого, палевого и желтого декстринов | |

| высший сорт | 1 сорт | |

| Содержание общей золы, масс. % от массы СВ, не более: | ||

| картофельный кислотный | 0,4 | 0,6 |

| кукурузный кислотный | 0,22 | 0,35 |

| картофельный бескислотный | 0,6 | 0,8 |

| кукурузный бескилотный | 0,4 | 0,6 |

| Кислотность, мл 0,1 н. раствора NaOH на 100 г СВ декстрина, не более: | ||

| картофельный кислотный | ||

| кукурузный кислотный | ||

| картофельный бескислотный | ||

| кукурузный бескислотный | ||

| Число крапин на 1 дм2 поверхности декстрина при рассмотрении невооруженным глазом, не более: | ||

| картофельный | ||

| кукурузный |

Влажность (не более 5 %), кислотность и степень растворимости декстрина 2 сорта должны быть такими же, как у декстринов высшего и первого сортов. Остальные показатели качества декстрина 2 сорта не нормируются. Растворимость декстринов должна составлять, %, не менее: белого — 62, палевого — 79 и желтого — 95.

МакароныИсторически доказано, что родиной макаронных изделий является Италия. Всредние века прессующие устройства (устройству этих агрегатов посвященаотдельная глава) приводились в действие посредством лошадиной силы или наводяных мельницах, а при появлении первых машин появились паровые агрегаты.Годом зарождения макаронной отрасли в России считается 1797, когда былаоткрытия первая макаронная фабрика в Одессе.Макаронные изделия представляют собой продукты, отформованные из пшеничноготеста в виде трубочек, нитей ленточек и фигурок и высушенные до влажности13%. Они характеризуются хорошей сохраняемостью, транспортабельностью,быстротой и простотой приготовления из них пищи, а также высокой питательнойценностью и хорошей усвояемостью.Макаронные изделия имеют ряд преимуществ перед наиболее распространеннымипродуктами питания. При хранении макаронные изделия не черствеют, как хлеб, именее гигроскопичны по сравнению с сухарями, хорошо транспортируются исохраняются (до года и более) без ухудшения вкусовых и питательных свойств.Макаронные изделия по пищевой ценности превосходят пшеничный хлеб, так какизготовляют их из пшеничной муки с максимальным содержанием белковых веществ. Вних содержится 9 - 13% белков, 75 -79 усвояемых углеводов, 0,9 жиров, 0,6 %минеральных веществ и витамины В1, В2, РР и др.Калорийность макаронных изделий составляет 360 ккал/100 г. Усвояемость ихорганизмом человека выше усвояемости крупы. Белки макаронных изделийусваиваются на 85 %, углеводы - на 98 % и жиры на 95 %. Из них можно быстроприготовить блюдо, так как продолжительность их варки равна 5 - 15 мин. 1. Сырье, используемое при производстве макаронных изделий Основным сырье, применяем в макаронном производстве, является мука. ГОСТ875—69 предусматривает использование в качестве основного сырья макаронногопроизводства пшеничной муки высшего или I сортов. При этом изделия лучшегокачества, имеющие янтарно-желтый или соломенно-желтый цвет, получаются изспециальной макаронной муки высшего сорта (крупки), полученной размоломзерна твердой пшеницы или мягкой стекловидной пшеницы. Из макаронной муки Iсорта (полукрупка твердой или "мягкой стекловидной пшеницы) получаютсяизделия с коричневатым оттенком большей или меньшей интенсивности.Хлебопекарная мука высшего или I сортов, полученная размолом зерна мягкойпшеницы, применяется при отсутствии макаронной муки. Макаронные изделия,полученные из хлебопекарной муки высшего сорта, имеют обычно светло-кремовыйцвет, а из муки I сорта—темно-кремовый с серым оттенком.По внешнему виду макаронная крупка отличается от хлебопекарной мукикрупнотой частичек (как у манной крупы) с желтоватым оттенком. Полукрупкасостоит из более мелких частиц, чем крупка, и поэтому с более светлымоттенком (хотя и дает более темные макаронные изделия). Хлебопекарная же мукалюбого сорта состоит из порошкообразных частиц, причем чем ниже сорт муки,тем она имеет более темный оттенок.Важнейшие показатели качества муки для макаронных изделий - цвет, крупность,количество и качество сырой клейковины. Из муки с низким содержаниемклейковины получаются непрочные, крошащиеся изделия. Качество сыройклейковины должно быть не ниже второй группы. Выше ценится крупитчатая мука,так как она медленнее поглощает воду и образует пластичное тесто. Мука,используемая в макаронном производстве, не должна содержать в значительныхколичествах свободные аминокислоты, редуцирующие сахара и активнуюполифенолоксидазу (тирозиназу), вызывающую потемнение теста и ухудшениекачества готовых изделий.Склады муки бывают тарного хранения (в мешках) либо бестарного. Как притарном, так и при бестарном способе возможны разнообразные варианты схемхранения, подготовки и подачи муки к прессам.На рис. 1 показан возможный вариант схемы при тарном хранении муки, на рис. 2—при бестарном. В зависимости от принятой схемы в складах муки макаронныхпредприятий используют то или иное оборудование. Оборудование складов мукипредназначено для приемки, хранения и транспортирования ее внутри склада и кмакаронным прессам, а также подготовки к производству (очистки ивзвешивания).

Рисунок 1 - Схема склада тарного хранения муки: 1—автомобиль, 2—ленточный транспортер. 3 — поддон с мешками; 4 —электропогрузчик 5 — мешкоопрокидыватель, 6 — пылесос, 7 — завальная яма; 8 —нория; 9 — просеиватель, 10—нория большая, 11— шнековый транспортерраспределитель, 12 — бункер

Рисунок 1 - Схема склада тарного хранения муки: 1—автомобиль, 2—ленточный транспортер. 3 — поддон с мешками; 4 —электропогрузчик 5 — мешкоопрокидыватель, 6 — пылесос, 7 — завальная яма; 8 —нория; 9 — просеиватель, 10—нория большая, 11— шнековый транспортерраспределитель, 12 — бункер  Рисунок 2 - Схема склад.бестарного хранения муки: 1 — автомуковоз. 2 — щиток приемный, 3 — мукопровод, 4 — переключатель5—силос. 6 — дозатор шнековый, 7 — шнековый транспортер. 8 — электродвигатель;9 — воздуходувка, 10—центробежное сито, 11—фильтр воздуха, 12 — бункер надпрессом Вода является составной частью макаронного теста. Она обусловливаетбиохимические и физико - химические свойства теста. Используют водопроводнуюпитьевую воду, которая должна быть умеренно жесткой и отвечать требованиямГОСТ-Р на питьевую воду.Дополнительное сырьё, применяемое в макаронном производстве делится: наобогатительное, повышающее белковую ценность макаронных изделий; на вкусовыеи ароматические добавки; улучшители; витаминные препараты.Основным видом обогатительных добавок являются белковые обогатители, ккоторым относятся свежие яйца, яйцепродукты (меланж, яичный порошок),клейковина пшеничной муки, казеин, цельное и сухое молоко, молочная сывороткаи др.Яйцепродукты добавляют из расчета 260 - 400 яиц или 10 - 15 кг меланжа на 100кг. муки.Пищевая ценность макаронных изделий с добавкой 10% сухого молока почти такаяже, как изделий, обогащенных яичными продуктами.При использовании пшеничной клейковины содержание белковых веществ в изделияхможет увеличиваться на 30 - 40%. Клейковина является отходом при производствепшеничного крахмала и использовании её в качестве обогатителя экономическицелесообразно.Применяются также белковые изоляты, получаемые из шротов сои, подсолнечника идругих масличных культур. Они могут служить заменителями яичных продуктов.В качестве вкусовых добавок при производстве макаронных изделий используютовощные и фруктовые соки натуральные, концентрированные или сухие. Чаще всегоприменяют томатную пасту и порошки из томатов.Улучшителями служат поверхностно - активные вещества. Они способствуютповышению качества макаронных изделий, которые меньше слипаются при сушке илучше сохраняют форму при варке.С целью обогащения макаронных изделий можно использовать термоустойчивыеводорастворимые витамины В1, В2, РР.Качество макаронных изделий во многом зависит от проведения технологическогопроцесса.Современное макаронное производство представляет собой единую автоматическуюпоточную линию. Оно состоит из следующих основных операций: подготовки сырья,приготовления теста, формования макаронных изделий, сушки, упаковки. 2. Ассортимент вырабатываемых изделий В зависимости от формы макаронные изделия подразделяют на следующие типы:трубчатые, нитеобразные, лентообразные и фигурные. В свою очередь каждый изуказанных типов изделий подразделяют на виды.Трубчатые изделия в зависимости от размеров поперечного сечения делятся навиды: соломку (диаметр до 4 мм); особые)диаметр от 4,1 до 5,5 мм),обыкновенные (диаметр от 5,6 до 7 мм), любительские (диаметр более 7 мм).Толщина стенок трубчатых изделий должна быть не более 1,5 мм (допускается до2 мм в количестве не более 5 % от массы изделий в единице упаковки).К трубчатым изделиям относят (рис. 3): макароны — трубка с прямым срезомдлиной не менее 15 см; рожки—изогнутая или прямая трубка с прямым срезомдлиной от 1,5 до 10 см; перья—трубка с косым срезом длиной от 3 до 10 см.

Рисунок 2 - Схема склад.бестарного хранения муки: 1 — автомуковоз. 2 — щиток приемный, 3 — мукопровод, 4 — переключатель5—силос. 6 — дозатор шнековый, 7 — шнековый транспортер. 8 — электродвигатель;9 — воздуходувка, 10—центробежное сито, 11—фильтр воздуха, 12 — бункер надпрессом Вода является составной частью макаронного теста. Она обусловливаетбиохимические и физико - химические свойства теста. Используют водопроводнуюпитьевую воду, которая должна быть умеренно жесткой и отвечать требованиямГОСТ-Р на питьевую воду.Дополнительное сырьё, применяемое в макаронном производстве делится: наобогатительное, повышающее белковую ценность макаронных изделий; на вкусовыеи ароматические добавки; улучшители; витаминные препараты.Основным видом обогатительных добавок являются белковые обогатители, ккоторым относятся свежие яйца, яйцепродукты (меланж, яичный порошок),клейковина пшеничной муки, казеин, цельное и сухое молоко, молочная сывороткаи др.Яйцепродукты добавляют из расчета 260 - 400 яиц или 10 - 15 кг меланжа на 100кг. муки.Пищевая ценность макаронных изделий с добавкой 10% сухого молока почти такаяже, как изделий, обогащенных яичными продуктами.При использовании пшеничной клейковины содержание белковых веществ в изделияхможет увеличиваться на 30 - 40%. Клейковина является отходом при производствепшеничного крахмала и использовании её в качестве обогатителя экономическицелесообразно.Применяются также белковые изоляты, получаемые из шротов сои, подсолнечника идругих масличных культур. Они могут служить заменителями яичных продуктов.В качестве вкусовых добавок при производстве макаронных изделий используютовощные и фруктовые соки натуральные, концентрированные или сухие. Чаще всегоприменяют томатную пасту и порошки из томатов.Улучшителями служат поверхностно - активные вещества. Они способствуютповышению качества макаронных изделий, которые меньше слипаются при сушке илучше сохраняют форму при варке.С целью обогащения макаронных изделий можно использовать термоустойчивыеводорастворимые витамины В1, В2, РР.Качество макаронных изделий во многом зависит от проведения технологическогопроцесса.Современное макаронное производство представляет собой единую автоматическуюпоточную линию. Оно состоит из следующих основных операций: подготовки сырья,приготовления теста, формования макаронных изделий, сушки, упаковки. 2. Ассортимент вырабатываемых изделий В зависимости от формы макаронные изделия подразделяют на следующие типы:трубчатые, нитеобразные, лентообразные и фигурные. В свою очередь каждый изуказанных типов изделий подразделяют на виды.Трубчатые изделия в зависимости от размеров поперечного сечения делятся навиды: соломку (диаметр до 4 мм); особые)диаметр от 4,1 до 5,5 мм),обыкновенные (диаметр от 5,6 до 7 мм), любительские (диаметр более 7 мм).Толщина стенок трубчатых изделий должна быть не более 1,5 мм (допускается до2 мм в количестве не более 5 % от массы изделий в единице упаковки).К трубчатым изделиям относят (рис. 3): макароны — трубка с прямым срезомдлиной не менее 15 см; рожки—изогнутая или прямая трубка с прямым срезомдлиной от 1,5 до 10 см; перья—трубка с косым срезом длиной от 3 до 10 см.  Рисунок 3 – а – макароны, б – рожки, в - перья Нитеобразные изделия (вермишель) по размерам в сечении делятся на виды (рис.4); паутинку (диаметр не более 0,8 мм); тонкую (диаметр не более 1,2 мм);обыкновенную (диаметр не более 1,5 мм); любительскую (диаметр не более 3мм).

Рисунок 3 – а – макароны, б – рожки, в - перья Нитеобразные изделия (вермишель) по размерам в сечении делятся на виды (рис.4); паутинку (диаметр не более 0,8 мм); тонкую (диаметр не более 1,2 мм);обыкновенную (диаметр не более 1,5 мм); любительскую (диаметр не более 3мм).  Рисунок 4 – Нитеобразные изделия. а – длинные, б – короткорезаные Лентообразные изделия (лапша) выпускают различных наименований (рис. 5):гладкая или рифленая, с прямыми, волнообразными или пилообразными краями ит. д. Ширина лапши допускается любая, но не менее 3 мм, толщина ее должнабыть не более 2 мм.

Рисунок 4 – Нитеобразные изделия. а – длинные, б – короткорезаные Лентообразные изделия (лапша) выпускают различных наименований (рис. 5):гладкая или рифленая, с прямыми, волнообразными или пилообразными краями ит. д. Ширина лапши допускается любая, но не менее 3 мм, толщина ее должнабыть не более 2 мм.  Рисунок 5 – Лентообразные изделия. а – длинные, б – короткорезанные. Фигурные изделия (рис. 6) могут выпускаться любой формы и размеров, номаксимальная толщина какой-либо части в изломе не должна превышать: дляпрессованных изделий 3 мм, для штампованных— 1,5 мм.

Рисунок 5 – Лентообразные изделия. а – длинные, б – короткорезанные. Фигурные изделия (рис. 6) могут выпускаться любой формы и размеров, номаксимальная толщина какой-либо части в изломе не должна превышать: дляпрессованных изделий 3 мм, для штампованных— 1,5 мм.  Рисунок 6 - Фигурные изделия- а — ракушки, б — гребешки; в — штампованные, г— завитки, д — суповые засыпки В зависимости от длины макаронные изделия делят на длинные (от 15 до 50 см)и короткие (от 1,5 до 15 см). Макароны изготавливают только длинными;вермишель и лапшу—как длинными, так и короткими; рожки, перья, фигурныеизделия— только короткими.Наконец, по способу формования короткие изделия делятся на короткорезаные иштампованные. 3. Основные стадии производства макаронных изделий Процесс производства макаронных изделий состоит из следующих основныхопераций: подготовка сырья, приготовление макаронного теста, прессованиетеста, разделка сырых изделий, сушка, охлаждение высушенных изделий,отбраковка и упаковка готовых изделий. Подготовка сырья. Заключается в просеивании муки, отделении от нееметалломагнитной примеси, подогреве (температура муки должна быть не ниже 10°С), смешивании разных партий муки в соответствии с указаниями лабораториифабрики.Вода, предназначенная для замеса теста, подогревается в теплообменныхаппаратах, а затем смешивается с холодной водопроводной водой до температуры,указанной в рецептуре.Подготовка добавок заключается в размешивании их в воде, предназначенной длязамеса теста. При использовании куриных яиц их предварительно моют, а еслиприменяют меланж, то его предварительно размораживают.Приготовление макаронного теста. Складывается из дозирования ингредиентов(муки, воды и добавок) и замеса теста.Дозирование осуществляется при помощи дозаторов, которые подают муку и водус растворенными в ней добавками непрерывным потоком в месильное корыто всоотношении примерно 1:3.В месильном корыте идет интенсивное перемешивание муки и воды, увлажнение инабухание частиц муки—происходит замес теста. Однако в отличие от хлебногоили бисквитного теста макаронное тесто к концу замеса представляет собой несплошную связанную массу, а множество увлажненных разрозненных комков икрошек. Прессование теста. Цель — уплотнить замешенное тесто, превратить его воднородную связанную пластичную тестовую массу. а затем придать ей определеннуюформу, отформовать ее. Формование осуществляется продавливанием теста черезотверстия, проделанные в металлической матрице. Форма отверстий матрицыопределяет форму выпрессовываемых сырых изделий (полуфабриката). Например,отверстия круглого сечения будут давать вермишель, прямоугольного — лапшу и т.д. Разделка сырых изделий. Состоит в разрезании выпрессовываемых из матрицысырых изделий на отрезки нужной длины и в подготовке их к сушке. Эта подготовкав зависимости от вида изготавливаемых изделий и применяемого сушильногооборудования заключается либо в раскладке сырых изделий на сетчатыетранспортеры, рамки или в лотковые кассеты, либо в развесе длинных прядейсырых изделий на специальные сушильные жерди — бастуны.Выпрессовываемые изделия перед резкой иди во время резки интенсивно обдуваютвоздухом для получения на их поверхности подсушенной корочки. Этопредотвращает прилипание сырых изделий к сушильным поверхностям и слипаниеизделий между собой во время сушки. Сушка изделий. Цель — закрепить их форму и предотвратить возможностьразвития в них микроорганизмов. Это наиболее длительная и ответственная стадиятехнологического процесса, от правильности проведения которой зависит в первуюочередь прочность изделий. Очень интенсивная сушка приводит к появлению всухих изделиях трещин, а очень медленная сушка может привести к закисаниюизделий.На макаронных предприятиях используют конвективную сушку макаронныхизделий—обдувание высушиваемого продукта нагретым воздухом.Охлаждение высушенных изделий. Этот процесс необходим для того, чтобывыравнять высокую температуру изделий с температурой воздуха упаковочногоотделения. Если макаронные изделия упаковывать без охлаждения, то испарениевлаги будет продолжаться уже в упаковке, что приведет к уменьшению массыупакованных изделий.Наиболее предпочтительно медленное охлаждение высушенных изделий вспециальных бункерах и камерах, называемых стабилизаторами-накопителями.Охлажденные изделия подвергают отбраковке, во время которой удаляют изделия,не отвечающие требованиям к их качеству, после чего изделия упаковывают.Упаковка. Производится либо в мелкую тару (коробочки, пакеты) вручную илифасовочными машинами, либо насыпью" в крупную тару (короба, ящики, бумажныемешки) 4. Основные технологические схемы производства макаронных изделий Производство любого вида макаронной продукции всегда состоит из перечисленныхвыше стадий, однако вид вырабатываемых изделий, а также наличие на фабрикетого или иного оборудования определяют технологическую схему производстваэтих изделий на какой-либо конкретной фабрике. Макаронные фабрики в настоящеевремя изготавливают длинные изделия по трем схемам, а короткие — по двум.Каковы же отличительные особенности каждой из этих пяти схем?Схема производства макарон с сушкой в лотковых кассетах. По этой схеме (рис.7) вырабатывают макароны любого диаметра длиной 20—25 см.Выходящую из матрицы пресса 1 прядь сырых макарон с помощью катающегосястола 2 укладывают в лотковые кассеты и разрезают. На многих предприятиях этаоперация механизирована, ее выполняют раскладочно-резательные машины.

Рисунок 6 - Фигурные изделия- а — ракушки, б — гребешки; в — штампованные, г— завитки, д — суповые засыпки В зависимости от длины макаронные изделия делят на длинные (от 15 до 50 см)и короткие (от 1,5 до 15 см). Макароны изготавливают только длинными;вермишель и лапшу—как длинными, так и короткими; рожки, перья, фигурныеизделия— только короткими.Наконец, по способу формования короткие изделия делятся на короткорезаные иштампованные. 3. Основные стадии производства макаронных изделий Процесс производства макаронных изделий состоит из следующих основныхопераций: подготовка сырья, приготовление макаронного теста, прессованиетеста, разделка сырых изделий, сушка, охлаждение высушенных изделий,отбраковка и упаковка готовых изделий. Подготовка сырья. Заключается в просеивании муки, отделении от нееметалломагнитной примеси, подогреве (температура муки должна быть не ниже 10°С), смешивании разных партий муки в соответствии с указаниями лабораториифабрики.Вода, предназначенная для замеса теста, подогревается в теплообменныхаппаратах, а затем смешивается с холодной водопроводной водой до температуры,указанной в рецептуре.Подготовка добавок заключается в размешивании их в воде, предназначенной длязамеса теста. При использовании куриных яиц их предварительно моют, а еслиприменяют меланж, то его предварительно размораживают.Приготовление макаронного теста. Складывается из дозирования ингредиентов(муки, воды и добавок) и замеса теста.Дозирование осуществляется при помощи дозаторов, которые подают муку и водус растворенными в ней добавками непрерывным потоком в месильное корыто всоотношении примерно 1:3.В месильном корыте идет интенсивное перемешивание муки и воды, увлажнение инабухание частиц муки—происходит замес теста. Однако в отличие от хлебногоили бисквитного теста макаронное тесто к концу замеса представляет собой несплошную связанную массу, а множество увлажненных разрозненных комков икрошек. Прессование теста. Цель — уплотнить замешенное тесто, превратить его воднородную связанную пластичную тестовую массу. а затем придать ей определеннуюформу, отформовать ее. Формование осуществляется продавливанием теста черезотверстия, проделанные в металлической матрице. Форма отверстий матрицыопределяет форму выпрессовываемых сырых изделий (полуфабриката). Например,отверстия круглого сечения будут давать вермишель, прямоугольного — лапшу и т.д. Разделка сырых изделий. Состоит в разрезании выпрессовываемых из матрицысырых изделий на отрезки нужной длины и в подготовке их к сушке. Эта подготовкав зависимости от вида изготавливаемых изделий и применяемого сушильногооборудования заключается либо в раскладке сырых изделий на сетчатыетранспортеры, рамки или в лотковые кассеты, либо в развесе длинных прядейсырых изделий на специальные сушильные жерди — бастуны.Выпрессовываемые изделия перед резкой иди во время резки интенсивно обдуваютвоздухом для получения на их поверхности подсушенной корочки. Этопредотвращает прилипание сырых изделий к сушильным поверхностям и слипаниеизделий между собой во время сушки. Сушка изделий. Цель — закрепить их форму и предотвратить возможностьразвития в них микроорганизмов. Это наиболее длительная и ответственная стадиятехнологического процесса, от правильности проведения которой зависит в первуюочередь прочность изделий. Очень интенсивная сушка приводит к появлению всухих изделиях трещин, а очень медленная сушка может привести к закисаниюизделий.На макаронных предприятиях используют конвективную сушку макаронныхизделий—обдувание высушиваемого продукта нагретым воздухом.Охлаждение высушенных изделий. Этот процесс необходим для того, чтобывыравнять высокую температуру изделий с температурой воздуха упаковочногоотделения. Если макаронные изделия упаковывать без охлаждения, то испарениевлаги будет продолжаться уже в упаковке, что приведет к уменьшению массыупакованных изделий.Наиболее предпочтительно медленное охлаждение высушенных изделий вспециальных бункерах и камерах, называемых стабилизаторами-накопителями.Охлажденные изделия подвергают отбраковке, во время которой удаляют изделия,не отвечающие требованиям к их качеству, после чего изделия упаковывают.Упаковка. Производится либо в мелкую тару (коробочки, пакеты) вручную илифасовочными машинами, либо насыпью" в крупную тару (короба, ящики, бумажныемешки) 4. Основные технологические схемы производства макаронных изделий Производство любого вида макаронной продукции всегда состоит из перечисленныхвыше стадий, однако вид вырабатываемых изделий, а также наличие на фабрикетого или иного оборудования определяют технологическую схему производстваэтих изделий на какой-либо конкретной фабрике. Макаронные фабрики в настоящеевремя изготавливают длинные изделия по трем схемам, а короткие — по двум.Каковы же отличительные особенности каждой из этих пяти схем?Схема производства макарон с сушкой в лотковых кассетах. По этой схеме (рис.7) вырабатывают макароны любого диаметра длиной 20—25 см.Выходящую из матрицы пресса 1 прядь сырых макарон с помощью катающегосястола 2 укладывают в лотковые кассеты и разрезают. На многих предприятиях этаоперация механизирована, ее выполняют раскладочно-резательные машины.  Рисунок 7 - Схема производства макарон с сушкой в лотковых кассетах Заполненные сырыми изделиями кассеты перекладывают на вагонетки 5 или тележкии перевозят в сушильное отделение. Здесь установлены бескалориферныесушильные шкафы 4, к которым плотно подставляют вагонетки с заполненнымикассетами, либо вручную перекладывают кассеты из тележки в сушильный шкаф.Сушка заключается в том, что поток воздуха из вентилятора сушильного аппаратапроходит через макароны, уложенные в кассеты. По окончании сушки готовыеизделия в вагонетках или на тележках поступают в упаковочное отделение, гдеизделия после остывания и отбраковки фасуют вручную или укладывают в крупнуютару насыпью. Пустые кассеты в вагонетках или на тележках подают к прессу,где процесс повторяется снова.Основные недостатки кассетного способа производства макарон состоят в том,что затрачивается много ручного труда и макароны всегда получаютсяискривленными. Однако до сих пор по такой схеме в нашей стране вырабатываютосновную массу макарон. Объясняется это тем, что кассетный способ не требуетсложного и дорогого оборудования (сушильные шкафы, вагонетки и тележкиизготавливают в мастерских макаронных предприятий) и больших площадей.В последние годы с целью доведения ручного труда до минимума при кассетномспособе производства макарон на ряде предприятий созданы механизированныепоточные линии. На рис. 8 приведена схема одной из таких линий.Выпрессовываемая шнековым прессом 1 прядь макарон поступает в раскладочно-резательную машину 2, где происходят механическая укладка и резка макарон влотковые кассеты 3. Заполненные кассеты укладывают вручную стопками на двацепных транспортера 5, проходящих по обеим сторонам сушилки. Сушилкапредставляет собой несколько шкафных сушильных аппаратов, установленных вряд. При медленном перемещении стопок

Рисунок 7 - Схема производства макарон с сушкой в лотковых кассетах Заполненные сырыми изделиями кассеты перекладывают на вагонетки 5 или тележкии перевозят в сушильное отделение. Здесь установлены бескалориферныесушильные шкафы 4, к которым плотно подставляют вагонетки с заполненнымикассетами, либо вручную перекладывают кассеты из тележки в сушильный шкаф.Сушка заключается в том, что поток воздуха из вентилятора сушильного аппаратапроходит через макароны, уложенные в кассеты. По окончании сушки готовыеизделия в вагонетках или на тележках поступают в упаковочное отделение, гдеизделия после остывания и отбраковки фасуют вручную или укладывают в крупнуютару насыпью. Пустые кассеты в вагонетках или на тележках подают к прессу,где процесс повторяется снова.Основные недостатки кассетного способа производства макарон состоят в том,что затрачивается много ручного труда и макароны всегда получаютсяискривленными. Однако до сих пор по такой схеме в нашей стране вырабатываютосновную массу макарон. Объясняется это тем, что кассетный способ не требуетсложного и дорогого оборудования (сушильные шкафы, вагонетки и тележкиизготавливают в мастерских макаронных предприятий) и больших площадей.В последние годы с целью доведения ручного труда до минимума при кассетномспособе производства макарон на ряде предприятий созданы механизированныепоточные линии. На рис. 8 приведена схема одной из таких линий.Выпрессовываемая шнековым прессом 1 прядь макарон поступает в раскладочно-резательную машину 2, где происходят механическая укладка и резка макарон влотковые кассеты 3. Заполненные кассеты укладывают вручную стопками на двацепных транспортера 5, проходящих по обеим сторонам сушилки. Сушилкапредставляет собой несколько шкафных сушильных аппаратов, установленных вряд. При медленном перемещении стопок  Рисунок 10. Механизированная поточная линия для производства макарон ссушкой в лотковых кассетах кассет транспортерами происходит высушивание макарон. Сухие макароны вынимаютиз кассет на упаковочном столе 6, а пустые кассеты подают к раекладочно-резательной машине для очередного заполнения сырыми изделиями.Схема производства длинных макаронных изделий на автоматизированных поточныхлиниях с сушкой подвесным способом. По этой схеме в нашей стране покаизготавливают сравнительно небольшое количество макаронных изделий. Однакоблагодаря высокой степени механизации и автоматизации всех технологическихпроцессов, осуществляемых непрерывнодействующими машинами и агрегатами,входящими в состав линий, этот способ производства высококачественныхмакаронных изделий (макарон особых и соломка, вермишели и лапши) получаетвсе большее распространение у нас в стране. В настоящее время по этой схеме вмакаронной промышленности работают линии итальянской фирмы «Брайбанти» иподобные им отечественные линии Б6-ЛМГ, Б6-ЛМВ и ЛМБ.На рис. 9 изображена схема линии Б6-ЛМВ. Непрерывно-действующий пресс 2выпрессовывает через прямоугольную матрицу пряди, которые специальнымавтоматом (саморазвесом) 1 развешиваются на бастуны. В таком состоянии онипоступают на сушку. Сначала пряди макарон проходят сушку в предварительнойсушилке 5, где интенсивно удаляется влага из полуфабриката, а затем вокончательной сушилке 4, в которой влага медленно удаляется из изделий. Всушилках бастуны с изделиями перемещаются транспортерами, расположенными внесколько ярусов. Высушенные изделия на бастунах поступают в стабилизатор-накопитель 5, а затем машиной б снимаются с бастунов и поступают на упаковку.Порожние бастуны цепным транспортером подаются к саморазвесу. Обычно линииукомплектовывают фасовочными машинами для упаковки продукции в коробочки.

Рисунок 10. Механизированная поточная линия для производства макарон ссушкой в лотковых кассетах кассет транспортерами происходит высушивание макарон. Сухие макароны вынимаютиз кассет на упаковочном столе 6, а пустые кассеты подают к раекладочно-резательной машине для очередного заполнения сырыми изделиями.Схема производства длинных макаронных изделий на автоматизированных поточныхлиниях с сушкой подвесным способом. По этой схеме в нашей стране покаизготавливают сравнительно небольшое количество макаронных изделий. Однакоблагодаря высокой степени механизации и автоматизации всех технологическихпроцессов, осуществляемых непрерывнодействующими машинами и агрегатами,входящими в состав линий, этот способ производства высококачественныхмакаронных изделий (макарон особых и соломка, вермишели и лапши) получаетвсе большее распространение у нас в стране. В настоящее время по этой схеме вмакаронной промышленности работают линии итальянской фирмы «Брайбанти» иподобные им отечественные линии Б6-ЛМГ, Б6-ЛМВ и ЛМБ.На рис. 9 изображена схема линии Б6-ЛМВ. Непрерывно-действующий пресс 2выпрессовывает через прямоугольную матрицу пряди, которые специальнымавтоматом (саморазвесом) 1 развешиваются на бастуны. В таком состоянии онипоступают на сушку. Сначала пряди макарон проходят сушку в предварительнойсушилке 5, где интенсивно удаляется влага из полуфабриката, а затем вокончательной сушилке 4, в которой влага медленно удаляется из изделий. Всушилках бастуны с изделиями перемещаются транспортерами, расположенными внесколько ярусов. Высушенные изделия на бастунах поступают в стабилизатор-накопитель 5, а затем машиной б снимаются с бастунов и поступают на упаковку.Порожние бастуны цепным транспортером подаются к саморазвесу. Обычно линииукомплектовывают фасовочными машинами для упаковки продукции в коробочки.  Рисунок 11. Автоматизированная поточная линия Б6-ЛМВ для производства длинныхмакаронных изделий Схема производства длинных изделий на автоматизированных поточных линиях спредварительной сушкой на рамках и окончательной сушкой в цилиндрическихкассетах. По этой схеме изготавливают длинные макаронные изделия наавтоматизированных поточных линиях французской фирмы «Бассано». В нашейстране работают две такие линии. Линия включает в себя макаронный пресс,расстилочную машину, предварительную и окончательную сушилки, стабилизатор-накопитель и группу упаковочных машин. Основные преимущества этойсхемы—отсутствие сухих отходов и получение абсолютно прямых изделийодинаковой длины. Достигается это тем, что разрезанные на отрезки одинаковойдлины макаронные изделия после предварительной сушки на рамках проходятокончательную сушку внутри вращающихся цилиндрических кассет. Таким образом,изделия высушиваются в процессе непрерывного перекатывания по внутреннейповерхности цилиндрических кассет, что делает их абсолютно прямыми.Схема производства короткореэаных изделий на комплекс но-механиэированныхпоточных линиях. Линия (рис. 10) состоиг из двух основных элементов:шнекового макаронного пресса 1 и сушилки непрерывного действия 2.Выпрессовываемые изделия непрерывно нарезаются каким-либо механизмом длярезки коротких изделий и подаются на верхнюю ленту паровой конвейернойсушилки. Постепенно пересыпаясь с верхней ленты на нижележащую, изделияобдуваются нагретым сушильным воздухом.

Рисунок 11. Автоматизированная поточная линия Б6-ЛМВ для производства длинныхмакаронных изделий Схема производства длинных изделий на автоматизированных поточных линиях спредварительной сушкой на рамках и окончательной сушкой в цилиндрическихкассетах. По этой схеме изготавливают длинные макаронные изделия наавтоматизированных поточных линиях французской фирмы «Бассано». В нашейстране работают две такие линии. Линия включает в себя макаронный пресс,расстилочную машину, предварительную и окончательную сушилки, стабилизатор-накопитель и группу упаковочных машин. Основные преимущества этойсхемы—отсутствие сухих отходов и получение абсолютно прямых изделийодинаковой длины. Достигается это тем, что разрезанные на отрезки одинаковойдлины макаронные изделия после предварительной сушки на рамках проходятокончательную сушку внутри вращающихся цилиндрических кассет. Таким образом,изделия высушиваются в процессе непрерывного перекатывания по внутреннейповерхности цилиндрических кассет, что делает их абсолютно прямыми.Схема производства короткореэаных изделий на комплекс но-механиэированныхпоточных линиях. Линия (рис. 10) состоиг из двух основных элементов:шнекового макаронного пресса 1 и сушилки непрерывного действия 2.Выпрессовываемые изделия непрерывно нарезаются каким-либо механизмом длярезки коротких изделий и подаются на верхнюю ленту паровой конвейернойсушилки. Постепенно пересыпаясь с верхней ленты на нижележащую, изделияобдуваются нагретым сушильным воздухом.  Рис. 12. Схема комплексно-механизированной поточной линии для производствакороткорезаных изделий Высушенные изделия охлаждаются чаще всего в виброохладителях 5 или просто наленточных транспортерах достаточной длины, подающих их в упаковочноеотделение.Высокая степень механизации, гибкость схемы, большая производительность далией широкое распространение в нашей стране в послевоенные годы.Схема производства коротких изделий на автоматизированных поточных линиях.Выработка макаронных изделий по этой схеме отличается от производства попредыдущей более высокой степенью механизации и автоматизации процессов,более высоким качеством получаемых изделий в связи с использованием болеепродолжительной сушки, осуществляемой в три этапа—предварительная подсушка,предварительная и окончательная сушка.Помимо матриц и режущих механизмов для получения короткорезаных изделийлинии обычно укомплектовывают щелевидными матрицами для получения ленты тестаи штампмашинами, что позволяет вырабатывать на них также штампованныеизделия.Линия (рис. 11) состоит из шнекового макаронного пресса 1, установки дляпредварительной подсушки 2, предварительной 5 и окончательной б сушилок,стабилизатора-накопителя 11, а также вспомогательных и транспортирующихустройств: ковшовых элеваторов 3, б и 9, раскладчиков изделий 4 и 7 иленточных транспортеров 10 и 12.