КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль точности при сборке

|

|

|

|

Осуществляемые в процессе сборки контрольные операции да юг возможность установить в соединениях, сборочных единицах н в машине степень соответствия относительного положения и перемещения исполнительных поверхностей техническим требованиям па сборку, В общем случае методы контроля могут быть разделены на визуальные и с применением технических средств, измерений (универсальных, специальных, механизированных, автоматизированных).

В практике сборки без специальных приборов проверяли например, форму и размеры пятен касания при контроле на краску, плотность посадки простукиванием «на звук», состояние поверхностей, кромок, стыков. Понятно, что этот метод субъективен, И точность таких измерений весьма мала,

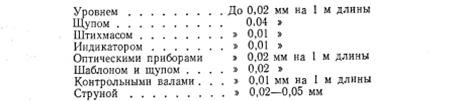

С помощью технических средств измерений контролируют зазоры в сопряжениях н относительное положение деталей, Для этого применяют концевые и штриховые меры длины, щупы, штангенинструмент, микрометрические инструменты, рычажно-механические, электрические и пневматические приборы, а также различные специальные контрольные приспособления н установки.

Точность контроля в этих случаях зависит прежде всего от правильности установки измерительного инструмента или приспособления па контролируемой сборочной единице, изделии, точность настройки системы и точности самого измерений. Каждому из этих элементов контроля соответствуют и свои погрешности, составляющие в конечном счете суммарную погрешность измерения. Последнее может либо увеличивать, либо уменьшать контролируемую величину, снижая тем самым точность контроля. Поэтому при выборе метода и вида технических средств контроля учитывают это обстоятельство, с тем чтобы не допустить браковки соединений, контролируемые параметры которых фактически находятся в пределах допуска, установленного техническими условиями.Если возможно, то в качестве контрольной базы всегда следует принимать установочные базы.

К основным видам геометрических проверок, осуществляемых при сборке сборочных единиц и механизмов с помощью технических средств, относятся контроль зазоров (рис. 27), проверка на радиальное, осевое и торцовое биения (рис. 28). контроль параллельности и перпендикулярности (рис. 29), соосности, прямолинейности и плоскостности (рис. 30), положения деталей в некоторых сборочных единицах (рис. 31).

Для обеспечения требуемой точности намерений необходимо, чтобы контролируемая сборочная единица и прибор или контрольные приспособления находились в удобном для рабочего положении и базировались на жестких опорах. Поэтому контрольные посты целесообразно оборудовать плитами, подставками для измерительного инструмента и средствами для закрепления проверяемых сборочных единиц.

Номенклатура приборов и приспособлений, применяемых при механизированных измерениях, достаточно широка. Особенно часто используют приспособления с индикаторами часового типа. Выбор необходимого типа контрольного приспособления зависит от требуемой точности и допустимой погрешности измерения; при этом последняя характеризуется разностью между показанием контрольного приспособления и фактическим значением контролируемого параметра.

Для контроля точности сборки служат также разнообразные специальные средства комплексного контроля измерения кинематической погрешности; применяют анализирующие приборы объективной оценки качества сборочных единиц и изделий.

|

СБОРКА ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

В конструкциях машин и механизмов наиболее широко распространены зубчатые передачи со следующими видами колес: цилиндрическими — прямозубыми, косозубыми шевронными, винтовыми и коническими — с прямыми, и косыми зубьями.

Для каждой степени точности зубчатых передач государственным стандартом установлены нормы: кинематической точности колеса, плавности работы колеса и контакта зубьев.

Нормы контакта зубьев определяют точность соблюдения относительно размеров пятна контакта сопряженных зубьев колес в передаче. Независимо от степени точности колес и передач

Основными являются величины минимального гарантированного бокового зазора (при сопряжении) обеспечивающего компенсацию уменьшения бокового зазора от нагрева передачи при разности температур зубчатой передачи и корпуса и равенстве коэффициентов линейного расширения.

Важным фактором, определяющим эксплуатационное качество зубчатой передачи, является боковой зазор между зубьями колес. Боковой зазор измеряется для цилиндрических колес в сечении» перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам, для конических — по нормали к поверхностям зубьев у большего основания делительного конуса - Зазор в зацеплении является необходимым для компенсации возможных ошибок в размерах зубьев, неточности расстояния между осями зубчатых колес, изменения размеров и формы зубьев при нагреве в процессе работы передачи. Но вместе с этим зазор является причиной возникновения ударов и дополнительного износа зубьев при работе зубчатых колес, а также причиной появления в передаче так называемого мертвого хода, когда отклонение па некоторый угол ведущего зубчатого колеса не вызывает поворота ведомого. Таким образом, зазор в зацеплении должен быть таким, чтобы при работе передачи не произошло заклинивания зубьев, не нарушилась плавность вращения.

Если оба сцепляющихся зубчатых колеса и места их посадки выполнены в пределах установленных допусков, то при сборке достаточно вставить зубчатые колеса с валами в их гнезда (или надеть колеса на оси),' чтобы сцепление получилось удовлетворительным.

Однако в практика нередки случаи, когда удовлетворительного сцепления не получается вследствие допущенной где-либо ошибки или в результате неблагоприятного суммирования отдельных отклонений, каждое из которых находится в пределах допусков. Сборщик в этом случае должен быстро найти причину неудовле творительного сцепления и устранить ос. Укажем на наиболее частые случаи, встречающиеся и практике сборки.

— Недостаточный зазор в зубьях по всему венцу.

Наиболее вероятные причины:

а) все зубья на одном или обоих зубчатых колесах выполнены большей толщины; и этом случае рекомендуется испробовать другую пару зубчатых колес или передать зубчатые колеса на проверку толщины зуба;

б) расстояние между осями зубчатых колес меньше (рис, 404, в) допустимого; эту погрешность можно установить только соответствующими измерениями, а устранить — перепрессовкой втулок корпуса и правильным их растачиванием.

— Зазор по всему венцу велик.

Причины:

а) зубья па одном или обоих зубчатых колесах тоньше, чем предусмотрено чертежом;

6) расстояние между осями зубчатых колес увеличено (рис. 404 б); устранение причин аналогично предыдущему,

Неравномерный зазор в зубьях. В этом случае рекомендуется найти на глаз наихудшее положение (допустят наименьший зазор), после чего расцепить зубчатые колеса, одно из них повернуть на I800 и снова сцепить. Если после этого характер сцепления

остается прежним, то причиной дефекта являются погpeшность изготовления второго зубчатого колеса.

Погрешностями зацепления могут быть неравномерная толщина зубьев, а также эксцентричное расположение зубчатого венца или втулки колеса относительно его оси вращения; точно установить причину можно лишь после соответствующих измерений колеса.

4, Зубчатое колесо перекошено и при зацеплении заметно биения торцов зубьев. Такое колесо легко найти и проверить индикатором; — признак переноса оси отверстия (или шейки) колеса. Если же зуб колеса зацепляется неправильно (утоплен в направлении с торца) и при провертывании колеса на 1800 положение не меняется, то, очевидно, имеет место перекос оси гнезда зубчатого колеса (в корпусе). Такую погрешность исправляют запрессовкой новой втулки и ее растачиванием или перепрессовкой оси зубчатого колеса, если оно посажено на оси.

Обычно промеряют величину зазора в зацеплении собранной сборочной единицы зубчатых колее. Если в корпусе предусмотрены специальные окна такой контроль осуществляться щупом.

При сборке крупных зубчатых передач большого модуля зазор проверяют путем прокатывания между зубьями свинцовых проволочек.

Зацепления зубчатых колес проверяют также на краску (см. рис, 404), причем действующим стандартом (ГОСТ 1643—72) установлены нормы контакта парных колес в передаче. При вращении меньшего колеса, зубья которого покрыты тонким слоем лазури, на боковой поверхности зубьев парного колеса располагаются следы прилегания, характеризуемые относительными размерами контактного пятна по высоте и длине в процентах к соответствующим размерам зуба (за вычетом разрывов питна. Нормы контакта приведены в табл. 49,

Основной причиной не прилегания (неправильного пятна краски) зубьев но длине являются обычно отклонение от параллельности и перекос осей отверстий в корпусе или те же погрешности в е&ор очной единице зубчатое колесо — вал, Однако перекос оказывает намного большее влияние, чем от клонен ею от параллельности осей. Нарушение контакта зубьев по высоте — обычно результат неправильного их профиля.

-

-

После контроля на краску на зубья колес целесообразно нанести посредством пистолета-дозатора смазку. Вследствие этого не будет сухого контакта зубьев в начале работы передачи.

Собранные быстроходные зубчатые передачи часто подвергают обкатке на специальных установках с измерением передаваемых крутящих моментов, в результате чего обеспечивается лучшая приработка трущихся поверхностей увеличение КПД передачи и более правильное распределение нагрузке. Одновременно проверяют правильность сборки агрегата по нагреву его деталей и шуму.

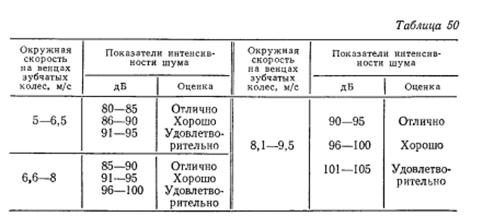

Уровень шума характеризует не только качество изготовления зубчатых колес, но и в значительной мере взаимодействие многих погрешностей, допущенных при сборке сборочной единицы. Резкий шум всегда является следствием серьезных неточностей изготовления или сборки. Примерная характеристика интенсивности шума дана и табл, 50.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 4909; Нарушение авторских прав?; Мы поможем в написании вашей работы!