КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт шин

|

|

|

|

Технологический процесс шинных работ

Принятые в ремонт покрышки моют в специальной ванне и сушат в сушильных камерах при температуре 40-60°С в течение 2 ч. На качество ремонта покрышки исключительно большое влияние оказывает их сушка. При ремонте недостаточно просушенных покрышек резко ухудшается качество их вулканизации вследствие образования паровых пробок.

Основная сложность при демонтаже шины это отжатие бортов от закраин обода. Для этих целей промышленность выпускает различные стенды. Стенды для демонтажа шин легковых автомобилей (Ш-501, Ш-514)снабжены нажимными пневмоустройствами, создающие усилие 2000-3000 Н для постепенного отжатия бортов. Стенды для демонтажа шин грузовых автомобилей (Ш-509, Ш-513) создают усилие 250 кН при одновременном отжатии борта по всей плоскости.

Поверхность ободьев, обращенных к шине, очищают от ржавчины и покрывают лаком для металла. При получении новых ободьев отдельно или на автомобиле, а также в период эксплуатации рекомендуется проверять их осевое (торцевое) и радиальное биение. Для легковых автомобилей осевое и радиальное биение обода с диском в сборе на участках профиля, прилегающих к шине, не должно превышать 1,2 мм, а для грузовых — 2...4 мм в зависимости от типоразмера колес.

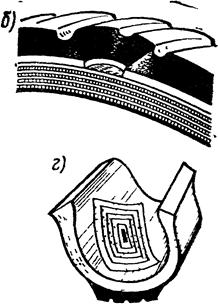

При подготовке покрышки к ремонту поврежденные участки расчищают в соответствии с намеченным способом ремонта и производят их шероховку. В зависимости от вида сквозного повреждения применяется способ ремонта вставкой в рамку для легковых автомобилей и внутреннего, наруженного или встречного конуса для грузовых автомобилей.

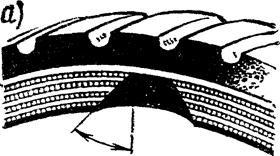

Ремонт сквозных повреждений шин внутренним конусом (а), внешним конусом (б), встречным конусом (в) и в рамку (г)

Характер вырезки определяется повреждением и его месторасположением. При несквозных повреждениях вырезку ведут на глубину повреждения. Края повреждения срезают под углом 45 градусов к центру. Вырезка осуществляется острозаточенным ножом смоченного водой, с помощью борторасширителей, металлических вставок и т.д.

Вырезка в рамку заключается в ступенчатом удалении слоев каркаса. Величина ступенек 20 мм. вдоль нитей корда и 10 мм. поперек. Обычно этот способ применяется при ремонте боковин шин. После вырезки влажность покрышки в месте повреждения не должна превышать 60%. При необходимости производится сушка.

Целесообразно применять с внутренней стороны и манжет, который предохраняет каркас от разрушения и увеличивает срок службы отремонтированных шин.

Участки, подготовленные к ремонту, подвергают шероховке внутри и снаружи покрышки.

Шероховка обеспечивает прочное сцепление починочных материалов с поверхностью покрышек Для внутренней шероховки применяют специальное приспособление, состоящее из электродвигателя с гибким валом, на котором закрепляется стальная дисковая проволочная щетка или фигурные шорошки.

Для наружной шероховки применяют шероховальный станок, состоящий из электродвигателя, на одном конце которого закреплен дисковый рашпиль, а на другом - стальная щетка.

После окончания шероховки покрышку очищают от шероховальной пыли и производят первый контрольный осмотр подготовленной поверхности, обращая внимание на качество произведенной вырезки и шероховки. Поверхность должна быть матовой, иметь ровный ворс без разлохмаченных нитей.

Подготовка починочного материала заключается в предварительной подготовке пластырей, манжет. В качестве починочного материала используется:

1. Резиновые починочные материалы (протекторная листовая резина, прослоечная листовая сырая резина, камерная листовая резина, протекторная профилированная резина).

2. Резинотканевые починочные материалы (прорезиненный корд, пластыри – крестообразные ступенчатые заплаты из прорезиненного корда, манжеты изготавленные из исправной части каркаса утильных шин и применяются при повреждениях размером более 100 мм).

Подготовленную поверхность покрышки промазывают 2 раза раствором клея (1 часть клея на 5 частей бензина), а поверхность пластыря клеем концентрации 1: 10. После каждой промазки нанесенный слой клея просушивают при температуре 30-40 °С в течение 35-50 мин.

Промазанную клеем и просушенную покрышку подвергают второму контрольному осмотру, а затем заделывают повреждения и производят третий контрольный осмотр и вулканизацию.

Заделка повреждений перед вулканизацией возможна методом наложения или методом вставок.

Вулканизация предназначена для создания прочного соединения ремонтных материалов с покрышкой и превращения сырой пластичной починочной резины в упругую эластичную резину.

Вулканизация покрышек производится на специальном оборудовании, в которое устанавливают покрышку, а внутрь по ее профилю помещают нажимное устройство. При этом нагрев может быть одно и двухсторонний. При двухстороннем обогреве время вулканизации снижается на 25-30%.

Процесс вулканизации состоит из времени прогрева и времени самого процесса вулканизации. Время вулканизации колеблется от 30 до 180 минут, в зависимости от толщины ремонтируемого участка и характера повреждения.

Для ремонта внутренних повреждений покрышки используют сектор, а наружных и сквозных повреждений секторную форму – мульду.

После вулканизации производят отделку – удаление излишков резины и заусенцев, снятие всех неровностей при помощи шероховки.

Проколы бескамерных шин ремонтируют без демонтажа их с колеса. Отверстия мелких проколов диаметром до 3 мм заполняют специальным герметиком с помощью шприца. Перед заделкой прокола давление в шине снижают до 30-50 кПа, а через 10-15 минут после заполнения герметиком доводят до нормы. Возможен ремонт с помощью жгутиков.

Проколы больших размеров диаметром до 10 мм ремонтируют с помощью резиновых пробок, на наружной поверхности которых имеются кольцевые выступы, и стержней для их установки. Пробки смазывают клеем и вводят в прокол, который предварительно зачищается круглым напильником и смачивается несколькими каплями бензина. Через 10-15 минут выступающую часть пробки срезают на 2-3 мм. выше рисунка протектора и накачивают шину.

При постановке пробок в виде грибка необходимо снять шину с обода. Стержень грибка при этом плотно вставляют в отверстие прокола, а головку заклеивают на внутреннюю поверхность герметизированного слоя. Проколы и порезы диаметром более 10 мм ремонтируют в шиноремонтной мастерской обычным способом.

Технологический процесс ремонта камер.

Ремонту подлежат камеры если они не повреждены нефтепродуктами, отсутствует пористость и затвердевание стенок, нет пролежней глубиной более 0,5 мм. и размеры повреждений не превышают габаритных возможностей вулканизатора.

Технологический процесс состоит из следующих этапов:

1. Выявляются скрытые повреждения погружением камеры, наполненной воздухом, в резервуар с водой.

2. Отмечаются места ремонта и производится сушка камеры.

3. Ремонтируемые места подвергаются шероховке шлифовальным кругом или рашпилем (применять мелкозернистую шлифовальную бумагу не рекомендуется, т.к. абразивные зерна сложно удалить).

4. Ремонтируемое место промазывают клеем концентрации 1:8 дважды. После каждой намазки просушивают клей при 20-25 °С в течение 30-40 мин. Заплата должна перекрывать прорыв по окружности на 20-30 мм. Заплату вырезают из сырой резины при размерах повреждений до 30 мм. или старой камеры. В последнем случае поверхность заплаты подвергают шероховке и намазывают клеем.

5. После просыхания клея заплату кладут на поврежденное место и прокатывают роликом от центра к краям.

6. После этого производят вулканизацию камер на плитках, обогреваемых паром или электричеством. Температура вулканизации 143 °С, продолжительность 15-20 мин в зависимости от характера повреждения.

|

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 1746; Нарушение авторских прав?; Мы поможем в написании вашей работы!