КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сварка трением

|

|

|

|

Способ предложен в 1959 году. Процесс образования соединения происходит в твердом состоянии при воздействии тепла возникающего при трении поверхностей свариваемых деталей. Трение свариваемых деталей осуществляется, как правило, вращением и сжатием с определенным усилием деталей.

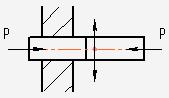

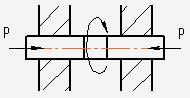

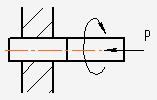

Существует несколько схем сварки трением (рис. 1.2).

Соединение происходит за счет образования металлических связей на чистых контактирующих поверхностях. Различные пленки и другие загрязнения удаляются из зоны сварки вследствие значительной пластической деформации. Требуемые деформации получаются за счет усилия осадки. Тепло в процессе трения генерируется локализовано в приповерхностных слоях свариваемых деталей.

а) б)

в) г)

Рис. 1.2. Схемы процесса сварки трением

Интенсивность выделения тепла (рис. 1.3) в процессе сварки непостоянна.

Рис. 1.3. Зависимость выделения тепла от времени

Процесс нагрева условно может быть разделен на следующие фазы:

t1 – в первой фазе имеет место граничное трение, переходящее в сухое, при этом коэффициент трения мал, мощность трения также не значительная, а схватывания между контактирующими поверхностями лишь единичные.

t2 – в этой фазе наблюдается быстрое нарастание мощности и значительный рост температуры.

t3 – третья фаза наиболее длительная (80% времени), количество тепла в основном выделяется в это время (90%), температура при этом выравнивается по всему стыку, а потребляемая мощность уменьшается за счет повышения температуры металла. При установившейся мощности, по видимому, процесс сварки можно прекращать.

Основные параметры процесса сварки трением

1. v - cкорость относительного вращения свариваемых поверхностей.

2. p - величина удельного давления, прилагаемого к свариваемым поверхностям.

3. F - величина пластической деформации, мерой которой может служить величина осадки.

При сварке трением весьма важным является мгновенное прекращение движения (вращения). Иногда в конце вращения необходимо прикладывать повышенное давление (проковка). Различные побочные факторы – начальное состояние поверхности (жировые пятна, оксидные пленки, чистота обработки, состояния боковых поверхностей свариваемых деталей) индивидуальные качества сварщика на процесс сварки влияния не оказывают. Затраты энергии в 5-10 раз меньше, чем при контактной сварке, а процесс легко автоматизируется.

Характеристика сварного соединения. Если режим сварки был подобран правильно, то шов обладает хорошей сплошностью – поры, инородные включения, макродефекты отсутствуют.

При испытаниях на растяжение образцы разрушаются по основному материалу, т.е. шов прочнее основного металла. Это происходит за счет своеобразной термомеханической обработки в зоне шва. И металл в зоне шва имеет мелкокристаллическую структуру и наклеп

Одним из важных преимуществ сварки трением является то, что характер окружающей среды не оказывает влияния на прочность получаемых сварных соединений.

Рекомендации по выбору технологических параметров. Параметры режима сварки зависят от свойств свариваемого материала и конфигурации изделия.

Для выбора оптимальной частоты вращения используют эмпирические зависимости:

для черных металлов – nds = (0,3..0,6)·103 мм/с (V = 1..2м/c);

для Al, Сu – nds = (0,6..0,75)·103 мм/с (V = 2м/с)

для титана – nds = (8..10)·103 мм/с (V = 4..5 м/c)

где ds – диаметр заготовки в месте сварки, мм.

Окружная скорость:

V=πdsπ·103. (1.3)

Обычно давление осадки или проковки Рос и давление нагрева связаны зависимостью Рос = (2÷3)Рн.

Экспериментальные исследования показывают, что при выборе значения удельного давления можно использовать следующие рекомендации:

При сварке заготовок сплошного сечения:

n = 16,6c-1,ds = 40*100 мм Рн = 50МПа, Рос = 120МПа

Для трубных заготовок:

n = 6,6м/с, ds = 40..160мм Рн = 50МПа, Рос = 100МПа

В настоящее время накоплен достаточный экспериментальный материал и в литературе приведены режимы сварки трением широко распространенных материалов.

Сваркой трением можно получать соединения самых различных по теплофизическим и механическим свойствам материалов – медь и железо, меди со сплавом Ковар, Al + Ti, Cu + Al и т.д.

При оценке качества соединения используют разрушающие и неразрушающие методы контроля.

К первым относятся механические испытания, технологические пробы, металлографические исследования и при необходимости, коррозионные испытания.

Ко вторым относятся УЗК - определение таких дефектов, как несплошность, а также определение их размеров и распределением по сечениям.

Во многих случаях качество соединения может быть обеспеченно контролем технологических параметров.

Оборудование. Для сварки трением требуется специальное оборудование, рассчитанное на большие скорости и большие осевые нагрузки. Оно должно обладать высокой прочностью, воспринимать значительные радиальные колебания и т.д. Обычные металлорежущие станки этим требованиям не отвечают.

Машины для сварки трением обычно содержат в себе следующие основные узлы (рис. 1.4): привод вращения шпинделя 1 с ременной передачей 2; фрикционную муфту 3 для сцепления шпинделя с приводным устройством; тормоз 4 для торможения шпинделя; два зажима для крепления свариваемых заготовок 7; переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6; заднюю бабку 8 с неподвижным зажимом; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины; пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 1.4. Принципиальная конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80 – 650 с-1). В качестве привода используются пневматические турбинки, которые характеризуются быстрым разгоном и торможением. Они позволяют обходиться без ременной передачи вследствие непосредственного сочленения вала со шпинделем машины

В качестве муфт сцепления находят применение электромагнитные многодисковые, гидравлические и пневматические. В торможении шпинделя участвуют моменты сил трения в стыке между свариваемыми заготовками и специального тормозного устройства. Известны способы торможения с помощью реверсивного двигателя фрикционных (электромагнитных, пневматических или гидравлических) и дисковых тормозов.

Вращающийся зажим обычно выполняют в виде трех кулачкового сменного патрона.

Кулачки сменные, каждая группа кулачков рассчитана на закрепление заготовок в узком диапазоне диаметров (2 – 3 мм). Машины комплектуются несколькими такими группами кулачков.

Неподвижный зажим снабжен парой (в некоторых машинах двумя парами) сменных кулачков. Для обеспечения соосности свариваемых заготовок в зажимах нужно, чтобы все кулачки перемещались синхронно.

Для надежного закрепления заготовки, предотвращающего ее прокручивание, при сварке сумма радиальных усилий, действующих со стороны кулачков на боковую поверхность заготовки, должна быть не менее четырехкратной величины максимального осевого усилия машины.

Все промышленное оборудование для сварки трением можно разделить на две группы: универсальное и специализированное. Специализированное предназначено для сварки одной детали или группы однотипных деталей размеры и материал которых заранее известны при проектировании машин. В большинстве случаев это машины – автоматы или полуавтоматы, рассчитанные на эксплуатацию в условиях массового или крупносерийного производства. Такие машины обычно изготавливают в одном – двух экземплярах или небольшими партиями.

Серийно выпускаются универсальные машины, характеристики которых представлены в табл. 1.2.

Таблица 1.2

Технические характеристики оборудования для сварки трением

| Параметр | Тип машины | |||

| МФ-327 | МФ-362 | МСТ-120-02 | МСТ-120-03 | |

| Номинальная мощность, кВт | ||||

| Максимальное осевое усилие, кН: | ||||

| при проковке, | ||||

| при нагреве | ||||

| Частота вращения шпинделя, с-1 | ||||

| Диаметр свариваемых заготовок, мм | 10-22 | 10-22 | — | 73-168 |

Новые виды сварки трением

Инерционная сварка. Это процесс, при котором энергия, потребляемая от источника в промежутках между сварками, сначала накапливается во вращающихся массах (маховиках), а затем в процессе сварки преобразуется в тепло. Инерционная сварка начинается с разгона одного или нескольких маховиков, соединенных с приводом через электромагнитную муфту. При накоплении энергии в маховике, раскрученном до определенной угловой скорости, муфта отключается, детали сжимаются, и начинается интенсивное тепловыделение.

Скорость маховика в процессе превращения накопленной в нем кинетической энергии в тепловую падает до нуля. Давление в течение всего цикла сварки может оставаться постоянным или при снижении угловой скорости маховика до заданного значения (или в момент его полной остановки) увеличиваться.

При инерционной сварке резко уменьшается расход энергии, хотя удельная мощность (23-174 Вт/мм2) значительно выше, чем при обычной (12-47 Вт/мм2). Число оборотов изменяется от 25 до 85 с-1, давление до торможения 20-100 МПа, а при торможении за 0,2-0,5 с оно повышается иногда до 250 МПа.

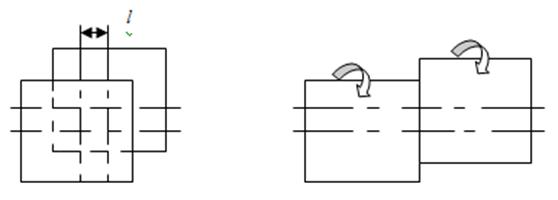

Орбитальная сварка. Это сварка позволяет соединять детали некруглого сечения, а также заранее сориентированные между собой детали.

Обе свариваемые заготовки во время сварки вращаются синхронно и синфазно, а трение между ними возникает в результате взаимного смещения осей вращения, которые при этом остаются взаимно параллельными. Схема орбитальной сварки трением приведена на рис. 1.5.

Рис. 1.5. Схема процесса орбитальной сварки

Оси заготовок смещены одна относительно другой на величину орбитального радиуса l, обеспечивающего относительное движение.

При орбитальной сварке деталей, например, сечением 650 мм2 орбитальный радиус составляет 3 мм. При увеличении значений l во время сварки будет иметь место периодическое «оголение» периферийных областей контактных поверхностей, что может привести к их окислению. Выбор основных параметров режимов орбитальной сварки аналогичен выбору параметров обычной сварки трением.

Наварка. Процесс сварки трением с успехом используется также для восстановления изношенных деталей. Так как при этом не происходит расплавления металла, то правильнее применять в данном случае термин «наварка», а не «наплавка».

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 1933; Нарушение авторских прав?; Мы поможем в написании вашей работы!