КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кратковременным перегрузкам

|

|

|

|

Проверка на контактную прочность по

Расчетное максимальное контактное напряжение при

перегрузке найдем по формуле:

,

,

где σНРМ – максимальные допустимые контактные напряжения;

σН – действительные контактные напряжения;

- коэффициент перегрузки,

- коэффициент перегрузки,

где  берется из каталога электродвигателей;

берется из каталога электродвигателей;

Рдв – стандартная мощность выбранного электродвигателя;

Рпотр. – потребная мощность электродвигателя.

Допускаемое максимальное напряжение для улучшенных и объемно-закаленных зубьев σНРМ = 2,8 σт, для цементованных зубьев σНРМ = 40 НRC, для азотированных зубьев σНРМ = 30 НRC.

В нашем случае:

,

,

где σт – предел текучести материала зубчатого колеса.

Так как σНМ = 487 Мпа < σНРМ = 784 Мпа, то прочность по кратковременным перегрузкам обеспечена.

3. Расчёт вала редуктора.

3.1 Предварительный (проектный) расчёт вала.

3.1.1Выбор материала.

Для валов редуктора общего назначения применяют углеродистые стали Ст3, Ст4, Ст5, 25, 30, 40 и 45 без термообработки. Валы, к которым предъявляются требования по несущей способности и долговечности, изготавливают из улучшенных среднеуглеродистых или легированных сталей 35, 40, 45, 40Х, 40ХН и др. Ответственные тяжелонагруженные валы изготавливают из легированных сталей 40ХН, 40ХН2МА, 30ХГТ и др.

В данном случае для вала редуктора назначаем улучшенную сталь 30.

σ Т = 300 МПа;

σ -1Р = 200 МПа;

σ -1 = 250 МПа;

σ В = 600 МПа;

τ -1 = 140 МПа;

НВ = 179;

Е = 2∙10 11 МПа;

μ = 0,27.

3.1.2Определение минимального диаметра тихоходного вала.

Так как конструкция вала (места приложения нагрузки, расположение опор и т.п.) на данном этапе неизвестна, то предварительно определяем диаметр вала из расчёта только на кручение по формуле:

Т 2 – максимальный крутящий момент, передаваемый валом,

|τ| - допускаемое напряжение, для сталей |τ| = 12 ÷ 35 МПа;

Диаметр вала (стандартный ряд чисел):

10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160 и т.д.

Приравниваем полученное (расчётное) значение к стандартному. Из стандартного ряда чисел подходит – 30 (мм).

d 1 = 30 (мм ).

3.1.3Определение размеров вала.

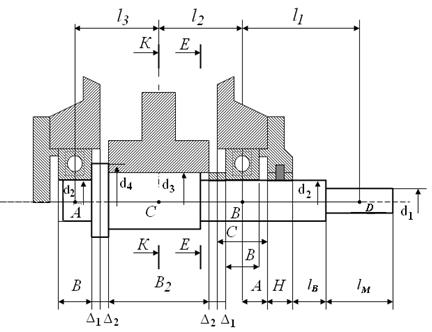

Рисунок 1. Конструкция тихоходного вала редуктора.

Остальные диаметры вала назначаем по конструктивным соображениям с учётом удобства посадки на вал зубчатых колёс, подшипников качения и других

деталей и необходимости их фиксации на валу в осевом направлении.

Диаметр вала в месте посадки правого подшипника должен быть равен внутреннему диаметру ближайшего по типоразмеру подшипника; при этом высота заплечика должна быть больше фаски на ступице муфты. Исходя из этогоражений:

d 2 = d 1 + 3…5 (мм);

d 2 =30 + 5 = 35 (мм).

Выбираем по таблице ГОСТ 8338–75 подшипник лёгкой серии с габаритными размерами D = 72 (мм), В = 17 (мм).

Запомним, что подшипники в диапазоне внутренних диаметров 3…10 мм стандартизованы через 1 мм, до 20 мм – через 2…3 мм, до 110 мм – через 5 мм, до 200 мм – через10 мм, до 500 мм через 20 мм и.т.д. Поэтому диаметр d2, т.е. вала под подшипником округляется до стандартного размера внутреннего диаметра подшипника.

Для унификации подшипники обеих опор принимаем одинаковыми. Диаметр вала в месте установки уплотнения можно принять также равным d 2 = 35 (мм).

Диаметр вала в месте посадки зубчатого колеса рассчитываем по формуле:

d 3 = d 2 + 3…5 (мм),

d 3 = 35 + 5 = 40 (мм).

Округляем полученное значение до ближайшего стандартного размера из ряда значений.

d 3 = 40 (мм).

Диаметр буртика вала (заплечика) рассчитываем по формуле:

d 4 = d 3 +10…15 (мм),

d 4 = 40 + 10 = 50 (мм).

Округляем полученное значение до ближайшего стандартного из ряда значений.

d 4 = 50 (мм).

Между торцом муфты и крышкой подшипника рекомендуется оставлять зазор, принимаем ℓ В = 10 (мм).

H = 10 (мм).

Учитывая возможную неточность положения стенки корпуса, подшипники отодвигают от края стенки на расстояние Δ 1 = 3 ÷ 6 (мм), выбираем Δ 1 = 5 (мм).

Расстояние между внутренними стенками корпуса и зубчатым колесом редуктора можно определить из выражения:

Δ 2 ≥ 1,15∙(0,025∙ а w + 1), но Δ 2 должно быть не менее 8 (мм),

Δ 2 = 1,15∙(0,025∙ 100 + 1) = 4,03 (мм), принимаем Δ 2 = 8 (мм).

Длина ℓ П.М . зависит от зубчатой муфты, по d 1= 30 (мм) выбираем муфту:

тип 2, исполнение 2; D = 140 (мм); ℓ = 121 (мм);

ℓ П.М . = 38 (мм).

Длину вала на участке ВD рассчитываем по следующей формуле:

ℓ 1 = ℓ П.М. / 2 + Н + ℓВ + А,

А = С – В / 2 – 5 (мм),

С = 2,5∙d 1(болта) + δ,

δ – толщина стенки,

δ = 6…10 (мм),

dф=(0,03 аw +12) мм

d 1(болта) = 0,75∙d фунд.,

d фунд. = 0,03∙a W + 10 (мм);

d фунд . = 0,03∙100 + 10 = 13 (мм),

d 1(болта ) = 0,75∙13 = 9,75 (мм),

Округляем полученное значение до ближайшего стандартного из ряда значений.

d 1(болта) = 10 (мм),

С = 2,5∙10 + 10 = 35 (мм),

А = 35 – 17 / 2 – 5 = 21,5 (мм),

ℓ 1 = 38 / 2 + 10 + 10 + 21,5 = 60,5 (мм).

Длину вала на участках АС и СВ рассчитываем по следующей формуле:

ℓ 2 = ℓ3 = В / 2 + Δ 1 + Δ 2 + b 2 / 2;

ℓ 2 = ℓ 3 = 17 / 2 + 5 + 8 + 50 / 2 = 46,5 (мм).

Длину вала на участке АЕ рассчитываем по следующей формуле:

ℓ 4 = ℓ 3 + b 2 / 2 – 5 (мм),

ℓ 4 = 46,5 + 50 / 2 – 5 = 66 (мм).

Диаметры крепёжных болтов:

d 1(болта) = 10 (мм).

d 2(болта) = 0,5∙d фунд.,

d 2(болта ) = 0,5∙13 = 6,5 (мм).

Округляем полученное значение до ближайшего стандартного из ряда значений.

d 2(болта) = 6 (мм).

d 3(болта) = 0,3...0,4∙ d фунд.,

d 3(болта) = 0,3∙13 = 3,9 (мм).

Округляем полученное значение до ближайшего стандартного из ряда значений.

d 3(болта) = 4 (мм).

3.2 Проверочный (уточнённый) расчёт вала.

3.2.1Составлениерасчётной схемы вала редуктора (Рис.2).

Рис.2. Расчётная схема вала редуктора.

3.2.2 Построение эпюр моментов в вертикальной плоскости (Рис.3).

Рис.3. Схема действия сил (а), эпюра изгибающих

моментов (б) в плоскости уАz.

Определение опорных реакций от сил Fr и Fa:

∑МВ = 0;

YA∙(ℓ 2 + ℓ 3) - Fr∙ℓ 3 + Fa∙(d2 / 2) = 0;

YA = (Fr∙ℓ 3 - Fa∙(d2 / 2)) / (ℓ 2 + ℓ 3);

YA = (753∙46,5 – 459∙(134 / 2)) / (46,5 + 46,5) = 45,8 (Н);

∑МА = 0;

YВ∙(ℓ 2 + ℓ 3) - Fr∙ℓ 3 - Fa∙(d2 / 2) = 0;

YB=707,2 (H)

Проверяем правильность определения реакций:

∑Y = 0;

YA – Fr + YВ = 0;

45,8 – 753 + 707,2= 0.

Реакции найдены правильно.

Строим эпюру изгибающих моментов от сил Fr и Fa

М XC1 = Y A∙ℓ 3,

М XC1 = 45,8∙0,046 = 2,1. (Нм).

М XC2 = Y B∙ℓ 2,

М XC2 = 707,2∙0,046 = 32,5 (Нм).

М XЕ = Y B∙(ℓ 3 + ℓ 2 - ℓ 4),

М XЕ = 655,4∙(0,046 + 0,046 – 0,066) = 18,4 (Нм).

3.2.3. Построение эпюр в горизонтальной плоскости (Рис.4)

Рис.4. Схема действия сил (а) и эпюра изгибающих

моментов (б) в плоскости xAz.

юр моментов в горизонтальной плоскости (Рис.4).

Определяем опорные реакции от силы Ft

∑МВ = 0;

XA∙(ℓ 2 + ℓ 3) – Ft∙ℓ 3 = 0;

XA = Ft∙ℓ 3 / (ℓ 2 + ℓ 3);

XA = 2017/(46,6.5 + 46,5) = 1008,5

∑МА = 0;

XВ∙(ℓ 2 + ℓ 3) – Ft l3= 0;

XВ = 1008,5

Проверка правильности нахождения реакций:

∑X = 0;

XВ+ XА- Ft=0

1008,5+1008,5-2017=0

Реакции найдены правильно.

Строим эпюру изгибающих моментов от силы Ft.

М ZC1 = X A∙ℓ 3,

М ZC1 = 1008,5·0,046 =46,45 (Н)

М ZC2 = X В∙ℓ 2,

М ZC2 = 1008,5·0,046=46,45 (Н)

М ZЕ = X В∙(ℓ 3 + ℓ 2 - ℓ 4),

М ZЕ = 1000,8∙(0,046 + 0,046 – 0,066) = 26,2 (Нм).

3.2.4 Построение суммарной эпюры изгибающего момента от сил Fr, Ft и Fa (Рис.5).

Ординаты суммарной эпюры изгибающих моментов от совместного действия сил (Рис.4) находим по формуле:

М uC = (М2 XC + М2ZC)1/2.

Рисунок 5. Эпюра изгибающего момента от совместного

действия сил.

Строим суммарную эпюру изгибающего момента.

М uC1 = (М2 XC1 + М2ZC)1/2,

М uC1 = (2,1 2 + 46,39 2) 1/2 = 46,45 (Нм).

М uC2 = (М2 XC2 + М2ZC)1/2,

М uC2 = (32,5 2 + 46,39 2) 1/2 = 58,41 (Нм).

М uЕ = (М2 XЕ + М2ZЕ)1/2,

М uЕ = (18,4 2 + 26,2 2) 1/2 = 32,8.

3.2.5 Построение эпюры моментов от действия силы Q (Рис.6).

Рисунок 6. Схема действия силы Q (а) и эпюра изгибающих моментов (б).

В большинстве случаев муфты из-за несоосности соединяемых валов нагружают вал дополнительно поперечной силой Q.

На тихоходном валу редуктора общего назначения должна быть предусмотрена расчётная консольная нагрузка, приложенная к середине выступающего конца вала и равная Q ≈0,3Ft.

В нашем случае:

Q ≈ 0,3∙ 2017=605 МПа Определяем опорные реакции от силы Q.

∑М В = 0;

-R AQ∙(ℓ 2 + ℓ 3) + Q∙ℓ 1 = 0;

R AQ = Q∙ℓ 1 / (ℓ 2 + ℓ 3),

R AQ = 605∙60,5 / (46,5 + 46,5) = 393 (Н).

∑М А = 0;

-R ВQ∙(ℓ 2 + ℓ 3) + Q∙(ℓ 1 + ℓ 2 + ℓ 3) = 0;

R ВQ = Q∙(ℓ 1 + ℓ 2 + ℓ 3) / (ℓ 2 + ℓ 3),

R ВQ = 605∙(46,5 + 46,5 + 60,5) / (46,5 + 46,5) =998 (Н).

Проверяем правильность определения реакций:

R AQ - R ВQ + Q = 0,

393-998+605 = 0.

Реакции найдены правильно.

Строим эпюру изгибающего момента от силы Q.

М МВ = R АQ∙(ℓ 2 + ℓ 3),

М МВ = 393∙(0,046 + 0,046) =36,5 (Нм).

М МЕ = R АQ∙ℓ 4,

М МЕ = 393∙0,066 = 25,94 (Нм).

3.2.6 Построение суммарной эпюры изгибающих

моментов от действия всех сил.

Ординаты суммарной эпюры изгибающих моментов от совместного действия всех сил находим по формуле:

М ∑ = М u + М М.

Строим суммарную эпюру изгибающих моментов от действия всех сил (Рис.7).

М ∑С = М uС + М МС;

М ∑С1 = М uС1 + М МС,

Рис.7. Суммарная эпюра изгибающих моментов.

3.2.7Построение эпюры крутящих моментов (Рис.8).

Рис.8. Эпюра крутящих моментов.

3.2.8Определение опасных сечений вала.

Намечаем опасные сечения вала, которые подлежат проверке на предел выносливости: сечение С (шпоночный паз и действует M max) и Е (канавка с галтелью).

При расчёте учитываем напряжения от совместного действия изгибающих и крутящих моментов. Действующие на вал нормальные и поперечные силы не учитываем, так как они вызывают в сечениях вала напряжения, значительно меньшие, чем от изгибающих и крутящих моментов.

3.2.9 Проверка прочности сечения в точке С (Рис.1, сечение К – К).

В сечении К – К действует изгибающий момент М и = 76,65 (Нм) и крутящий момент М к = 134,96 (Нм). Напряжения изгиба изменяются по симметричному циклу, напряжение кручения – по отнулевому (пульсирующему) циклу.

σ а = σ и = М и / W и. нетто,

τ а = τ m = τ к / 2 = М к / 2∙ W к. нетто,

W и. нетто – момент сопротивления изгибу сечения, ослабленного шпоночной канавкой,

W к. нетто – момент сопротивления кручения сечения, ослабленного шпоночной канавкой.

Рис.9. Циклы напряжений изгиба σ (а) и кручения τ (б),

действующих на тихоходном вале.

В нашем случае диаметр вала равен 40 мм (d 3 = 40 мм), тогда:

b = 12 (мм),

h = 8 (мм),

b и t 1 – ширина и высота шпонки.

W и. нетто = (π∙d 3 / 32) – (b∙t 1∙(d – t 1) 2 / 2∙d),

W к. нетто = (π∙d 3 / 16) – (b∙t 1∙(d – t 1) 2 / 2∙d),

Рис.10. Эскиз опасного сечения вала.

W и. нетто=(3,14∙0,04 3 / 32) – 0,012∙0,008∙(0,04 – 0,008) 2 / 2∙0,04 = 5,51∙10 -6 (м 3) = 5,51 (см 3),

W к. нетто = (3,14∙0,04 3 / 16) – 0,012∙0,008∙(0,04 – 0,008) 2 / 2∙0,04 = 11,79∙10 -6 (м 3) = 11,79 (см 3).

σ а = σ и = 76,25 / 5,51∙10 -6 = 17,4∙10 6 (Па) = 13,8 (МПа).

σ m = 0.

τ а = τ m = 124,3 / (2∙11,79∙10 -6) = 5,3∙10 6 (Па) = 5,3 (МПа).

Коэффициенты запаса прочности по нормальным и касательным напряжениям вычисляем по формулам:

n σ = σ -1 / ((к σ / ε σ∙β)∙σ а + ψ σ∙σ m),

n τ = τ -1 / ((к τ / ε τ∙β)∙τ а + ψ τ∙τ m);

σ -1 – предел выносливости при изгибе для симметричного цикла напряжений,

τ -1 – предел выносливости при кручении для симметричного цикла напряжений,

к σ – коэффициент концентрации нагрузки для нормальных напряжений,

к τ – коэффициент концентрации нагрузки для касательных напряжений,

ε σ – масштабный фактор для нормальных напряжений,

ε τ – масштабный фактор для касательных напряжений,

β – коэффициент, учитывающий шероховатость поверхности,

ψ σ, ψ τ – коэффициенты, учитывающие соотношение между пределами выносливости при симметричном и пульсационным циклами напряжений.

σ -1 = 250 (МПа); τ -1 = 140 (МПа); к σ = 1,89; к τ = 1,71; ε σ = 0,85; ε τ = 0,85; β = 0,9; ψ σ = 0,2; ψ τ = 0,1.

n σ = 250 / ((1,89 / 0,85∙0,9)∙13,8 + 0,2∙0) = 7,3.

n τ = 140 / ((1,71 / 0,85∙0,9)∙5,3 + 0,1∙5,3) = 13,8.

Коэффициенты концентрации напряжений при изгибе

и кручении

и кручении  вала

вала

| Концентратор напряжений |  при при  до 700 МПа

до 700 МПа

|  при при  до 700 МПа

до 700 МПа

|

| Галтель при h/r =1 | ||

| r/d | 1,49 | 1,37 |

| r/d | 1,69 | 1,46 |

| r/d | 1,55 | 1,42 |

| Шпоночная канавка | 1,89 | 1,71 |

Масштабные факторы при изгибе и кручении

| Материал | Значения  при диаметре вала при диаметре вала  ,мм ,мм

| |||||||

Углеродистая сталь ( ) )

| 0,98 | 0,92 | 0,88 | 0,85 | 0,82 | 0,76 | 0,70 | 0,63 |

Углеродистая сталь ( ) )

| 0,97 | 0,89 | 0,85 | 0,81 | 0,78 | 0,73 | 0,68 | 0,61 |

Коэффициент

| Способ обработка | Значения  при при  =400…500 МПа =400…500 МПа

|

| Шлифование | 0,75 |

| Обтачивание | |

| Обдирка | 0,95 |

Расчётный коэффициент запаса прочности вала в сечении К – К определяем из выражения:

n = n σ∙n τ / (n2 σ + n2 τ) 1/2;

n = 7,3∙13,8 / (7,3 2 + 13,8 2) 1/2 = 6,45.

Так как для валов редукторов допускаемое значение n ≥ 2,5, то работоспособность вала при расчёте на выносливость обеспечивается.

3.2.10 Проверка прочности вала в сечении Е – Е.

Определяем коэффициент запаса усталостной прочности в сильно нагруженном сечении Е–Е, в котором концентрация напряжений обусловлена канавкой с галтелью. Это сечение расположено на расстоянии 20 мм от сечения К – К.

В сечении Е – Е действует изгибающий момент М и = 58,74 (Нм) и крутящий момент М к = 124,3 (Нм). Тогда номинальные напряжения в сечении Е – Е:

W и. нетто = (π∙d 3 / 32),

W к. нетто = (π∙d 3 / 16);

W к. нетто = (3,14∙0,04 3 / 16) = 12,5∙10 -6 (м 3) = 12,5 (см 3),

W и. нетто = (3,14∙0,04 3 / 32) = 6,2∙10 -6 (м 3) = 6,2 (см 3).

σ а = σ и = М и / W и.нетто,

τ а = τ m = τ к / 2 = М к / 2∙ W к. нетто,

σ а = σ и = 58,74 / 6,2∙10 -6 = 9,7 (МПа),

τ а = τ m = 124,3 / 2∙12,5∙10 -6 = 5∙10 6 (Па) = 5 (МПа),

σ m = 0.

Коэффициенты запаса прочности вала в сечении Е – Е по нормальным n σ и касательным n τ напряжениям определяем по формулам:

n σ = σ -1 / ((к σ / ε σ∙β)∙σ а + ψ σ∙σ m),

n τ = τ -1 / ((к τ / ε τ∙β)∙τ а + ψ τ∙τ m);

σ -1 = 250 (МПа); τ -1 = 140 (МПа); к σ = 1,55; к τ = 1,42; ε σ = 0,85; ε τ = 0,85; β = 0,9; ψ σ = 0,15; ψ τ = 0,1.

n σ = 250 / ((1,55 / 0,85∙0,9)∙9,7 + 9,7∙0) = 12,7,

n τ = 140 / ((1,42 / 0,85∙0,9)∙5 + 0,1∙5) = 17,5.

Расчётный коэффициент запаса прочности вала в сечении Е – Е:

n = n σ∙n τ / (n2 σ + n2 τ) 1/2;

n = 12,7∙17,5 / (12,7 2 + 17,5 2) 1/2 = 10,3.

Следовательно, прочность вала в сечении Е – Е также обеспечена.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 680; Нарушение авторских прав?; Мы поможем в написании вашей работы!