КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор методов формообразования изделий

|

|

|

|

Выбор оптимальной системы CAD/CAE/CAM для успешного внедрения.

Вопрос выбора системы ставится таким образом: с помощью какой системы CAD/CAE/CAM мы можем дать гарантии успешного внедрения в сфере нашей деятельности – для разработки и производства сложных изделий машиностроения. (Под сложными изделиями понимается как наукоемкая многокомпонентная продукция, так и продукция, для производства которой требуются сложные технологические процессы.) На сегодняшний день развивающихся универсальных систем высокого уровня на рынке, по существу, три:

– CATIA французской компании Dassault Systemes;

– Pro/Engineer американской компании Parametric Technology Corp;

– Unigraphics (UG) американской компании Unigraphics Solutions.

Проведя анализ существующих систем высокого уровня, специалисты пришли к выводу, что в настоящий момент система Unigraphics в наибольшей степени отвечает требованиям компьютерной технологии проектирования и производства сложных изделий машиностроения. Это подтверждается и широкой распространенностью этой системы во всем мире – в авиационной, космической, автомобильной промышленности, в авиационном двигателестроении, а также в производстве высокоточного оборудования и инструментов.

Главная цель процесса обработки, связанная с воздействием энергии на обрабатываемый материал, направлена на преобразование поверхности в другое состояние, соответствующее новому качеству. Рассмотренная ранее энергетическая система, определяющая физическую сущность процесса обработки, преобразует энергию в несколько этапов. Исходя из закона сохранения и превращения энергии известно, что энергия может переходить из одних видов в другие (механические, тепловые, электрические и т.д.). Наиболее распространенный вид первичной энергии в технологических системах – это электрическая энергия. На первом этапе преобразование  первичного вида энергии Э1 в рабочую энергию Эраб происходит с помощью устройства преобразования энергии – станка или другого технологического оборудования. В качестве рабочих видов энергии наибольшее применение нашли механическая, тепловая, электрическая, электромагнитная, лучевая, химическая, ультразвуковая, ядерная (рис. 1.22).

первичного вида энергии Э1 в рабочую энергию Эраб происходит с помощью устройства преобразования энергии – станка или другого технологического оборудования. В качестве рабочих видов энергии наибольшее применение нашли механическая, тепловая, электрическая, электромагнитная, лучевая, химическая, ультразвуковая, ядерная (рис. 1.22).

|

|

|

На втором этапе рабочая энергия при воздействии на обрабатываемый объект заготовка превращается  в энергию воздействия. При этом число видов энергий сокращается до четырех: механической, тепловой, химической, ядерной. В отдельных случаях рабочий вид энергии не переходит в другой, например механическая энергия в методах, основанных на резании металла. При переходе энергия воздействия частично сохраняет свой вид, а часть ее переходит в тепловую энергию, что требует специальных мер по охлаждению зоны обработки. В других случаях, рабочая энергия превращается в рабочей зоне в другой вид энергии. Так, лучевая энергия полностью переходит в тепловую.

в энергию воздействия. При этом число видов энергий сокращается до четырех: механической, тепловой, химической, ядерной. В отдельных случаях рабочий вид энергии не переходит в другой, например механическая энергия в методах, основанных на резании металла. При переходе энергия воздействия частично сохраняет свой вид, а часть ее переходит в тепловую энергию, что требует специальных мер по охлаждению зоны обработки. В других случаях, рабочая энергия превращается в рабочей зоне в другой вид энергии. Так, лучевая энергия полностью переходит в тепловую.

На третьем этапе энергия воздействия приводит к образованию физико-химического механизма (ФХМ) обработки заготовки. Причем каждый вид Эвозд создает свои виды ФХМ (рис. 1.22).

Рисунок 1.22 – Схема преобразования энергии в

процессах обработки

Рассмотрим виды физико-химических механизмов обработки.

01. Деформация без разрушения – процесс пластической деформации, не сопровождающийся отделением материала. В рассмотренных случаях под деформацией понимается изменение взаимного расположения множества частиц твердого тела, которое приводит к изменению формы и размера тела и его частей и вызывает изменение сил взаимодействия между частицами, т. е. возникновение напряжений.

|

|

|

02. Деформация с разрушением – процесс доведения пластических деформаций обрабатываемого материала по линии среза до разрушения. Этот ФХМ характеризуется, как правило, двумя видами деформации: 1) сжатием определенного объема металла срезаемого слоя, прилегающего к передней поверхности режущей части инструмента; 2) сдвигом этого объема материала.

03. Плавление – процесс перехода вещества из кристаллического (твердого) состояния в жидкое, вследствие поглощения теплоты (теплоты плавления). Согласно молекулярно-кинетическим представлениям плавление осуществляется следующим образом. При подведении к кристаллическому телу теплоты увеличивается энергия колебаний (амплитуда колебаний) его атомов, что приводит к повышению температуры тела и способствует образованию в кристалле различных дефектов (незаполненных узлов кристаллической решетки – вакансий, нарушений периодичности решетки внедрившимися между ее узлами атомами). Постепенный рост дефектов и их объединение характеризуют стадию предплавления. При достижении температуры плавления в кристалле создается критическая концентрация дефектов. В дальнейшем при подводе тепловой энергии происходит разрыв межатомных связей и разрушение порядка расположения атомов в кристаллах.

04. Испарение – процесс перехода вещества из жидкого или твердого агрегатного состояния в газообразное. Испарение твердых тел называется возгонкой или сублимацией. Для реализации процесса испарения единице массы вещества должно быть передано определенное количество теплоты испарения.

05. Спекание – процесс соединения мелкозернистых и порошкообразных материалов в более крупные объемы при повышенной температуре.

06. Структурные преобразования – процесс изменения физико-механических свойств структуры и размеров зерен материала заготовки (вследствие теплового или механического воздействия).

07. Анодное растворение – процесс удаления металла под действием электрического тока в среде электролита без непосредственного контакта между инструментом и заготовкой. Под действием тока в электролите материал анода (заготовки) растворяется в виде продуктов обработки и выносится из промежутка потоком электролита. В результате реакции образуются газообразные продукты, которые удаляются в атмосферу. Инструмент (катод) в процессе обработки не изнашивается.

|

|

|

08. Химическое растворение – процесс снятия слоя материала за счет химических реакций в зоне обработки в растворах щелочей или кислот.

09. Химическое соединение – процесс образования на поверхности материала новых соединений за счет химических реакций материала заготовки и окружающей среды.

10. Диффузия – процесс проникновения частиц соприкасающегося вещества (газа, жидкости или твердого материала) в поверхностные слои металла вследствие теплового движения частиц вещества. В этом случае происходит диффузия атомов материалов. Диффузия может проявляться в обмене местами атомов с вакансиями (незанятыми узлами кристаллической решетки), в перемещении атомов по междоузлиям, прямом обмене местами двух соседних атомов и др.

11. Ядерное преобразование вещества – процесс изменения физико-механических свойств и структуры материала за счет нейтронного, электронного облучения, а также облучения β -частицами.

Классификация методов обработки.

Основными элементами в структуре технологического процесса являются методы обработки. Применение системного подхода к их проектированию требует разработки классификации существующих методов обработки на единой методологической основе.

Анализ выполняемых исследований в этом направлении показывает, что в настоящее время отсутствует единая точка зрения на классификацию методов обработки. Предложенные рядом авторов классификации, как правило, отличаются одна от другой и затрагивают различные виды обработки. Решение задач, возникающих при выборе методов обработки, особенно в условиях автоматизированных систем проектирования, показывает необходимость создания более общих подходов при разработке этого вида классификации. При этом наиболее важными признаками классификации должны быть принцип действия метода обработки, его назначение и область применения.

|

|

|

Как показывает опыт создания различных видов классификаций, наиболее удобным является многоуровневая иерархическая структура классификаций. В целях создания более общей классификации, с учетом принципов системного подхода, методы обработки на первом уровне разделены на три класса по способу воздействия на предмет производства: без съема материала; со съемом материала; с нанесением материала.

На втором уровне для каждого класса выделялись подклассы, характеризующие главным образом виды используемой при обработке энергии. В свою очередь, третий уровень характеризует физико-химические механизмы. Разновидность методов в зависимости от вида используемого инструмента и кинематики обработки устанавливается четвертым уровнем.

Таким образом, любой метод обработки может быть описан четырехзначным кодом: где X1 – класс; Х2 – подкласс; Х3 – вид; Х4 –разновидность.

где X1 – класс; Х2 – подкласс; Х3 – вид; Х4 –разновидность.

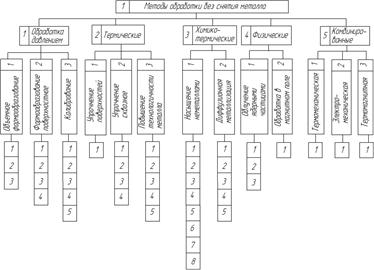

На рис. 1.23 – 1.25 приведены структурные схемы классификации известных методов обработки.

Рисунок 1.23 –Классификация методов обработки без съема материала

Методы без съема материала (см. рис. 1.23) можно условно разделить на два вида: с изменением формы и размеров детали (обработка давлением) и без изменения формы и размеров детали (термическая и химико-термическая обработки). Эти методы отличаются по принципу действия и по назначению. Методы обработки давлением выполняют функции формообразования, упрочнения, обеспечения требуемой точности и шероховатости поверхности и физико-механических свойств. Методы термической и химико-термической обработок применяются для упрочнения, повышения технологичности металла и придания ему особых физических свойств. Обработка давлением объединяет методы формообразования и калибрования. Формообразование в этом случае включает методы холодной и горячей обработки давлением. Последняя группа методов широко используется при получении заготовок (штамповок и поковок), которые в настоящей работе не рассматриваются.

Кодовое обозначение методов согласно приведенному на рис. 1.23 разделением их на группы по видам (третий уровень) классификации следующее:

1111 –прокатка, 1112 – волочение, 1113 – ротационное обжатие; 1121 – накатывание резьб, 1122 – накатывание шлицев, 1123 – накатывание зубчатых поверхностей, 1131 – обкатывание, 1132 – выглаживание, 1133 – специальные виды протягивания, 1134 – виброобработка, 1135 – обдувка дробью, 1136 – чеканка.

1211 – поверхностная закалка, 1221 – закалка, 1222 – нормализация, 1223 – улучшение, 1224 – низкотемпературная обработка; 1231 – отпуск, 1232 ––отжиг, 1233 – старение, 1234 – нормализация, 1235 – улучшение.

1311 – цементация, 1312 – азотирование, 1313 – цианирование, 1314 – нитроцементация, 1315 – силицирование, 1316 – борирование, 1317 – окисление, 1318 – сульфицирование, 1321 – хромирование, 1322 – алитирование, 1323 – титанирование, 1324 – цинкование, 1325 – никелирование;

1411 – нейтронное облучение, 1412 – электронное облучение, 1413 – облучение β – частицами, 1421 – упрочнение в магнитном поле.

1511 – термомеханическая обработка, 1521 – электромеханическая обработка, 1531 – термомагнитная обработка.

Методы обработки со съемом материала (см. рис. 1.24) – наиболее распространенные методы формообразования деталей.

По основному виду используемой энергии для реализации процесса обработки они делятся на механические, электрофизические, электрохимические, химические и комбинированные. Разнообразие физико-химических механизмов, используемых в этих методах обработки, затрудняет их классификацию на единой методологической основе. Особую сложность представляет классификация этих методов на третьем уровне. Здесь для механических методов введены четыре группы, различающиеся типом используемого режущего инструмента (обработка однолезвийным, многолезвийным инструментом, связанным и свободным абразивом), который определяет механизм процесса обработки. Электрофизические и электрохимические методы разделены по виду используемой энергии для реализации основного физико-химического механизма процесса обработки. Среди них определяющими являются электроэрозионные, электромеханические, лучевые, ультразвуковые, электрохимические и химические.

Рисунок 1.24 – Классификация методов обработки со съемом материала

Кодовое обозначение методов обработки согласно приведенному на рис. 1.24 с разделением на группы по видам классификации следующее:

2111 –точение, 2112 – растачивание, 2113 – строгание, 2114 – долбление, 2115 – нарезание резьбы, 2116 – шабрение;

2121 – сверление, 2122 – зенкерование, 2123 – развертывание, 2124 – фрезерование, 2125 – протягивание, 2126 – прошивание, 2127 – резьбонарезание, 2128 – зубонарезание, 2129 – шевингование;

2131 – шлифование кругами, 2132 – хонингование, 2133 – суперфиниширование, 2134 – ленточное шлифование, 2135 – притирка;

2141 –виброабразивная обработка, 2142 – доводка, 2143– абразивная обработка в струе жидкости, 2144 – магнитно-абразивная, 2145 – свободным абразивом, уплотненным инерционными силами;

2211 – электроискровая, 2212 – электроимпульсная, 2221 – электрогидравлическая, 2222 – электромагнитно-импульсная;

2231 – электронно-лучевая, 2232 – ионно-лучевая, 2233 – лазерная;

2311 –электрохимическое профилирование, 2312 – электронно-химическое шлифование; 2411 – химическое фрезерование;

2511 –анодно-абразивная, 2512 – электроалмазная; 2521 – электроэрозионно-химическая; 2531 – абразивно-электроэрозионная, 2532 – электроконтактная.

Методы обработки с нанесением материала (см. рис. 1.25). Нетрудно заметить, что, так же, как и для предыдущих двух групп методов обработки, определяющим в рассматриваемой классификации является вид используемой энергии для реализации процесса нанесения материала.

Рисунок 1.25 – Классификация методов обработки

с нанесением материала

Кодовое обозначение методов обработки, согласно приведенному на рис. 1.25 с разделением их на группы по видам (третий уровень) классификации, следующее:

3111 –электродуговая наплавка, 3112 – электрошлаковая наплавка, 3113 – электроискровая наплавка, 3114 – наплавка лежачим электродом, 3115 – индукционная наплавка, 3116 – плазменно-порошковая наплавка, 3117 – газопорошковая наплавка, 3118 – лазерная наплавка, 3119–электро-ферромагнитная наплавка;

3121 – электродуговое напыление, 3122 – газоплазменное напыление, 3123 – индукционное напыление, 3124 – плазменное напыление, 3125 – детонационное напыление;

3131 – индукционное припекание, 3132 – электроконтактное припекание, 3133 – электроимнульсное припекание, 3134 – магнитно-импульсное припекание, 3135 – электрошлаковое припекание, 3136 – газоплазменное припекание;

3211 – наплавка трением;

3221 – магнитно-импульсная напрессовка;

3311 –хромирование, 3312 – никелирование, 3313 – осталивание, 3314 – алитирование, 3315 – цинкование, 3316 – меднение, 3317 – серебрение;

3321 – ионно-вакуумное осаждение, 3322 – электровакуумное осаждение;

3411 –обмазка, 3412 – напыление; 3421 – окраска.

Для всех рассмотренных классов методов обработки, наряду с описанием «первичных» процессов обработки, возможно представление их сочетаний в виде комбинированных методов.

Отметим, что предлагаемая классификация неполная. Однако построение на рассмотренных выше принципах позволяет дополнять ее неучтенными и новыми методами обработки. Анализ различных уровней классификации открывает возможность целенаправленного поиска перспективных методов обработки.

Каждый метод обработки имеет определенную область рационального использования. Выход из этой области по показателям обрабатываемости материала, обеспечения требуемого качества поверхности и другим показателям приводит к нарушению процесса обработки. В литературе предложено понятие критических условий для метода обработки (обрабатываемый материал, режимы резания, конструкция инструмента, геометрия его заточки), при которых его практическое использование по техническим и экономическим параметрам становится невозможным.

Таблица 1.2 – Характеристики отдельных методов обработки

| Метод обработки | Средняя удельная производи-тельность, см3/с | Средний удельный расход энергии, Дж/см2 | Шероховатость Ra, мкм |

| 1 | 2 | 3 | 4 |

| Резание однолезвийным инструментом (точение) | 5×10-2 – 5 | (1,7 – 2,5)×103 | 0,16 – 2,5 |

| Резание многолезвийным инструментом (фрезерование) | 2×10-3 – 1 | (5 – 7,5)×103 | 0,32 – 2,5 |

| Шлифование | (0,5 – 3)×10-2 | (5,5 – 7)×104 | 0,16 – 0,63 |

| Электроискровой | 1,7×10-7 – 1×10-2 | (0,4 – 5,5)×106 | 1,25 – 2,5 |

| Электроимпульсный | 8,3×10-4 – 3,3×10-2 | (3,5 – 7)×105 | 1,25 – 2,5 |

| Электроконтактный | 8,3×10-4 – 8,3 | (0,3 – 1,2)×103 | 1,25 – 2,5 |

| Электроннолучевой | 2×10-4 – 6,2×10-3 | (2,4 – 5,8)×103 | 2,5 – 6 |

| Лазерный | (1 – 2)×10-6 | (2,8 – 4,7)×107 | 2,5 – 6 |

| Ультразвуковой | 3×10-5 – 2×10-1 | 6×105 – 3,6×106 | 0,63 – 2,5 |

| Электрохимическое профилирование | 8×10-3 – 1,6 | (2,2 – 4,3)×103 | 0,32 – 2,5 |

| Электрохимическое шлифование | 1,7×10-6 – 4,1×10-4 | (1,4 – 5,8)×103 | 0,16 – 0,64 |

Для механической обработки резанием основными факторами, определяющими критические условия, являются: соотношение прочностных характеристик инструментального и обрабатываемого материала (предел прочности при изгибе и сжатии, ударная вязкость); параметры износостойкости и красностойкости (теплостойкости) инструментального и обрабатываемого материала.

Для выбора методов обработки необходимо определить границы рационального использования метода, при переходе которых должны приниматься качественно новые процессы обработки. Для примера в табл. 1.2 приведены характеристики возможностей отдельных методов обработки.

Структурные изменения поверхностного слоя для различных методов обработки определялись с помощью оценочных баллов, и приведены в табл.1.3.

Таблица 1.3 – Характеристики эффективности методов обработки со съемом материала

| Метод обработки | Точность, квалитет | Структурные изменения поверхностного слоя | |

| Оценочный балл | Глубина слоя, мкм | ||

| Резание однолезвийным инструментом (точение) | 7 – 14 | 20 – 200 | |

| Резание многолезвийным инструментом (фрезерование) | 7 – 13 | 20 – 70 | |

| Шлифование | 6 – 9 | 1 – 60 | |

| Электроискровой | 7 – 8 | 2 – 3 | 20 – 60 |

| Электроимпульсный | 7 – 10 | 1 – 2 | 100 – 1000 |

| Электроконтактный | 8 – 9 | 1 – 2 | 300 – 5000 |

| Электроннолучевой | – | 1 – 50 | |

| Лазерный | – | 10 – 500 | |

| Ультразвуковой | 7 – 8 | 1 – 50 | |

| Электрохимическое профилирование | 7 – 10 | – | |

| Электрохимическое шлифование | 6 – 8 | – |

Значение баллов: 1 – заметно ухудшается строение на некоторую глубину; 2 – ухудшаются единичные показатели, зависящие от качества; 3 – почти не изменяется строение, но возможны дефекты; 4 – структура остается практически неизменной или улучшается; 5 – улучшается большинство показателей.

Таким образом, для эффективного выбора метода обработки создаваемого технологического процесса, получения детали, необходимо иметь достаточно полное информационное описание возможностей того или иного метода обработки, который определяется конструкторско-технологическими требованиями и включает: вид обрабатываемого материала; вид обрабатываемой поверхности; размеры обрабатываемой поверхности, в том числе показатели точности, шероховатости, физико-механических свойств.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 1414; Нарушение авторских прав?; Мы поможем в написании вашей работы!