КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ректификация

|

|

|

|

Типовое решение автоматизации. Ректификация относится к основным процессам химической технологии. Целью управления процессом является поддержание постоянного состава целевого продукта. В качестве целевого продукта могут выступать как кубовый остаток, так и дистиллят, который далее пока будем считать целевым продуктом. Состав другого продукта при этом может колебаться в определенных пределах вследствие изменения состава исходной смеси.

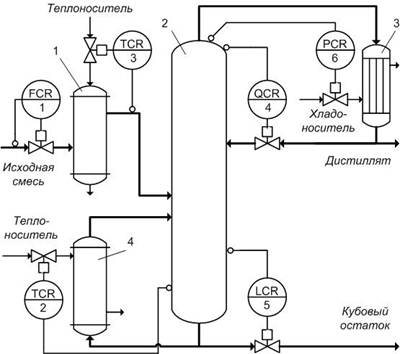

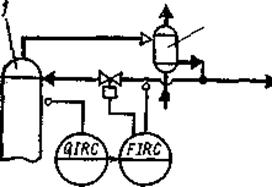

В качестве объекта управления примем установку для разделения бинарной смеси (рис. 3.1), состоящую из теплообменника для подогрева исходной смеси 1, тарельчатой ректификационной колонны 2, дефлегматора 3 и выносного кипятильника 4.

|

Ректификационная установка является сложным объектом управления с большим количеством параметров, характеризующих процесс, многочисленными взаимосвязями между ними, распределенностью их и т. д. Значительное время запаздывания объекта может приводить в отдельных случаях к тому, что выходные параметры процесса начнут изменяться после изменения параметров сырья лишь через 1–3 ч.

В объекте имеют место такие возмущения, как изменения температуры и состава исходной смеси, а также тепло- и хладоносителей, изменения свойств теплопередающих поверхностей из-за отложения веществ на стенках и т. д. Кроме того, на технологический режим ректификационных колонн, устанавливаемых под открытым небом, влияют колебания температуры атмосферного воздуха.

Показателем эффективности ректификации является состав целевого продукта. Зависимость показателя эффективности от параметров процесса может быть получена из уравнения материального баланса и имеет вид

, (3.1)

, (3.1)

где Сд, Сс, Со – концентрация компонента соответственно в дистилляте, исходной смеси и остатке; Gc, Gо – расход соответственно исходной смеси и остатка. Анализ уравнения показывает, что концентрация Сд зависит непосредственно от начальных параметров исходной смеси. С их изменением в процесс могут поступать наиболее сильные возмущения, в частности по каналу состава исходной смеси, так как ее состав определяется предыдущим технологическим процессом.

Расход исходной смеси Gc стабилизируется регулятором расхода 1. Диафрагма и исполнительное устройство этого регулятора должны быть установлены до теплообменника, так как после нагревания смеси теплообменником до температуры кипения поток жидкости может содержать паровую фазу, нарушающую работу датчика расхода.

Большое значение для процесса ректификации имеет стабильность температуры исходной смеси. Если, например, смесь начинает поступать в колонну при температуре меньшей температуры кипения, то она будет охлаждать идущие из нижней части колонны пары и усиливать их конденсацию, что нарушает весь режим процесса ректификации. Поэтому температуру исходной смеси стабилизируют изменением расхода теплоносителя через теплообменник с помощью регулятора температуры 3.

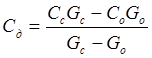

Рассмотрим возможности регулирования режимных параметров верхней (укрепляющей) части ректификационной колонны, которые непосредственно определяют состав дистиллята. Зависимость состава паров, выходящих из укрепляющей части колонны (а значит, и состава дистиллята), от других параметров процесса можно проследить по диаграмме (рис. 3.2).

|

Анализ диаграммы показывает, что концентрация у (показатель эффективности) определяется концентрацией х, температурой кипения t

жидкости и давлением паров Р над жидкостью. В соответствии с правилом фаз для получения заданной концентрации уз следует поддерживать на определенном значении только два из перечисленных параметров, например давление Р и концентрацию хз.

Давление Р легко стабилизировать изменением расхода пара из колонны. Регулятор давления 6 (см. рис. 3.1) при этом устанавливают на линии хладоносителя, поступающего в дефлегматор, а не на шлемовой трубе, соединяющей верхнюю часть ректификационной колонны с дефлегматором. Это вызвано, в частности, тем, что при дросселировании пара в шлемовой трубе дефлегматор начинает работать в режиме переменного давления, что неблагоприятно влияет на процесс конденсации.

Стабилизация давления в верхней части колонны необходима не только для поддержания заданного состава целевого продукта, но и для обеспечения нормального гидродинамического режима колонны. Например, при увеличении давления снижается скорость парового потока и производительность установки, а при уменьшении давления может произойти «захлебывание» колонны, когда восходящий поток пара увлекает за собой стекающую по тарелкам жидкость.

Сравнительно просто регулировать также и концентрацию х изменением расхода флегмы: чем выше этот расход, тем больше низкокипящего компонента будет в жидкости. Регулирующий орган регулятора расхода 4 при этом может быть установлен как на линии флегмы, так и на линии дистиллята, что равноценно. На практике часто изменением расхода флегмы регулируют как состав паров, так и непосредственно состав дистиллята. В качестве анализаторов состава в промышленности используют хроматографы и газоанализаторы.

Итак, для достижения цели управления необходимо стабилизировать давление и состав жидкости в верхней части колонны путем изменения расхода хладоносителя, поступающего в дефлегматор, и расхода флегмы. Качество регулирования этих параметров зависит от состава и скорости паров, движущихся из нижней исчерпывающей части колонны и определяемых ее технологическим режимом – главным образом давлением, температурой и составом жидкости в кубе колонны.

Необходимость стабилизации давления паров в кубе отпадает, поскольку ректификационная колонна обладает хорошо выраженными свойствами самовыравнивания по этому параметру. Давление в кубе за несколько минут после регулирования давления в укрепляющей части колонны примет определенное значение, несколько превышающее давление вверху колонны.

Этого нельзя сказать о температуре (составе) жидкости в кубе (как и в верхней части колонны, в кубе, кроме давления, достаточно регулировать лишь один параметр). Изменение расхода флегмы с целью регулирования второго параметра приводит к изменению параметров в кубе колонны лишь через несколько часов. В связи с этим для поддержания нормального режима в кубе возникает необходимость независимого регулирования одного из этих параметров. Обычно стабилизируют температуру, поскольку, с одной стороны, датчик температуры значительно проще и надежнее, чем анализаторы состава, а с другой стороны, если целевым продуктом является дистиллят, то требования к технологическому режиму в нижней части колонны менее жесткие, чем в верхней.

Регулирующие воздействия в нижней части колонны могут осуществляться изменением расходов кубового остатка и теплоносителя, подаваемого в кипятильник. Если учесть, что один из них, а именно расход остатка следует использовать для поддержания материального баланса, т. е. для стабилизации уровня жидкости в кубе (регулятор уровня 5), то единственно возможным регулирующим воздействием остается изменение расхода теплоносителя через кипятильник с помощью регулятора температуры 2.

Таким образом, если целевым продуктом является дистиллят, то для достижения цели управления необходимы следующие регуляторы: расхода исходной смеси - 1, температуры исходной смеси - 3, давления в верхней части колонны - 6, состава жидкости в верхней части колонны - 4, температуры - 2 и уровня жидкости в кубе - 5.

Контролю подлежат: расход исходной смеси, дистиллята, флегмы, остатка, тепло- и хладоносителей; состав и температура конечных продуктов; температура исходной смеси, тепло- и хладоносителя; уровень в кубе колонны; температура по высоте колонны, давления в верхней и нижней частях колонны, а также перепад этих давлений.

Сигнализации подлежат значительные отклонения от заданных значений состава целевого продукта, уровня и давления в колонне. При давлении в колонне выше допустимого, а также при прекращении поступления исходной смеси автоматические устройства защиты должны отключить ректификационную установку. При этом магистрали теплоносителей, остатка и дистиллята перекрываются, а магистрали хладоносителя и флегмы полностью открываются.

Регулирование процесса при использовании кубового остатка в качестве целевого продукта. Кубовый остаток используют в качестве целевого продукта не реже, чем дистиллят. В этих случаях более жесткие требования предъявляют к поддержанию технологического режима в нижней части колонны, поэтому в кубе колонны устанавливают датчик состава, а в верхней части – датчик температуры. Остальные узлы регулирования типовой схемы остаются неизменными.

Регулирование параметров на контрольных тарелках. При большом числе тарелок восстановление нарушенного режима колонны из-за значительного запаздывания происходит лишь спустя длительный промежуток времени. В этом случае удобнее использовать в качестве регулируемой величины состав фракции на промежуточной тарелке, который изменяется значительно быстрее и сильнее (в 20–60 раз), чем состав продукта на выходе колонны.

|

Состав конечных продуктов при скачкообразном изменении расхода флегмы (рис. 3.3) изменяется слабо, поскольку кривые 1 и 2 почти совпадают вблизи крайних точек. В тоже время на средних контрольных тарелках исчерпывающей (точки А1 и А2) и укрепляющей (точки Б1 и Б2) частей колонны изменения состава значительны, где и следует устанавливать датчики состава. Заметим, что все сказанное в отношении состава продуктов справедливо и для температур.

Регулирование процесса отбора промежуточной фракции. При ректификации многокомпонентных смесей ряд компонентов может отбираться из промежуточной части колонны в виде пара. Пар конденсируется в дефлегматоре, а конденсат возвращается в колонну и частично отбирается в виде одного из целевых продуктов.

Для обеспечения заданного состава промежуточной фракции на тарелке ее отбора необходимо поддерживать постоянный состав или температуру жидкости (постоянство давления пара над тарелкой поддерживается регулятором давления верхней части колонны). Наиболее часто регулирующее воздействие осуществляется изменением расхода промежуточной фракции, возвращаемой в колонну.

Регулирование температуры. Температура в колонне обладает значительно меньшим запаздыванием, чем состав. К тому же датчики температуры проще и надежнее. Поэтому, если к чистоте целевого продукта не предъявляются очень высокие требования, то расход флегмы (или теплоносителя в кипятильник) регулируется не по составу, а по температуре в верхней (нижней) части колонны.

Если возмущения в колонну будут поступать по многим каналам (с изменением параметров исходной смеси, теплоносителей, хладоносителей и т. д.), то улучшения качества регулирования составов целевых продуктов добиваются стабилизацией перепада температур на двух рядом лежащих контрольных тарелках, так как перепад температур в среднем быстрее будет реагировать на возмущения, чем температура.

Регулирование физико-химических переменных целевых продуктов. При разделении многокомпонентных смесей находят применение регуляторы физико-химических переменных целевых продуктов. Такими переменными могут являться плотность продукта, его температура вспышки, парциальное давление паров, температура кипения, начало и конец кипения и др. Особенно предпочтительны приборы, выходной сигнал которых пропорционален разности значений параметра для продукта и эталона и может быть непосредственно использован в схеме регулирования.

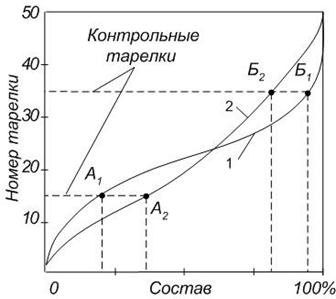

На рис. 3.4 показан, в частности, узел регулирования состава по разности температур кипения продукта и эталонной жидкости при постоянном давлении в исчерпывающей части колонны.

|

В куб колонны непрерывно подается небольшое количество насыщенных паров эталонной жидкости – кубового остатка заданного состава. В камере 3 они конденсируются; температура их измеряется термопарой. Другой термопарой измеряется температура кипящей жидкости в колонне. Термопары соединены по дифференциальной схеме, и разность их термо-ЭДС подается на регулирующий прибор. Равенство давлений в кубе колонны и в камере 3 должно обеспечиваться малой длиной и достаточно большим диаметром (10–15 мм) соединительной трубки.

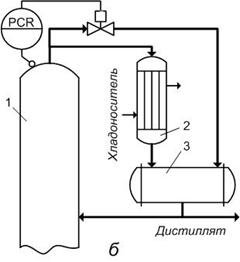

Регулирование давления в верхней части колонны. Типовой метод регулирования давления изменением расхода хладоносителя, подаваемого в дефлегматор, связан с большим запаздыванием, поэтому нашли применение и другие способы регулирования (рис. 3.5).

Если в парах, выходящих из верхней части колонны, содержатся неконденсирующиеся в дефлегматоре компоненты, то применяют схему регулирования давления сбросом этих компонентов из сепаратора. Роль сепаратора может играть и флегмовая емкость (рис. 3.5 а). Она обеспечивает запас флегмы, необходимый для стабилизации состава дистиллята при значительных возмущениях. Для поддержания материального баланса в этой емкости следует регулировать уровень изменением расхода дистиллята. Стабилизация уровня, кроме того, обеспечивает постоянное гидростатическое давление перед клапаном на линии флегмы, а следовательно, улучшает качество регулирования состава.

Рис. 3.5. Схемы регулирования давления в верхней части колонны:

1 – колонна; 2 – дефлегматор; 3 – емкость; 4 – эжектор

Для регулирования давления используют метод байпасирования (рис. 3.5 б). В этом случае часть паров из колонны (до 10 %) перепускается помимо дефлегматора во флегмовую емкость и конденсируется там. Если запаздывание в системе регулирования давления надо свести к минимальному значению, то дросселируют пары, выходящие из колонны. Оба способа требуют использования крупногабаритных паровых регулирующих органов, что является их недостатком.

В случае полного отсутствия неконденсирующихся паров применяется метод регулирования давления изменением величины поверхности конденсации в дефлегматоре. При уменьшении давления в колонне регулятор давления прикрывает клапан на линии слива конденсата из дефлегматора. При этом уровень конденсата повышается, поверхность конденсации уменьшается, и давление принимает заданное значение.

Если конденсация паров в дефлегматоре осуществляется за счет испарения хладагентов (аммиака, фреона и т. п.), то улучшение качества регулирования давления может быть достигнуто изменением расхода отводимых из дефлегматора паров хладагента. Это приводит к быстрому изменению давления и температуры кипения хладагента и, следовательно, интенсивности испарения. Расход жидкого хладагента может измеряться или по уровню в дефлегматоре (рис. 3.5 в), или по перегреву паров с помощью терморегулирующего вентиля.

Разрежение в вакуумных колоннах обычно регулируется изменением подачи воздуха или инертного газа в линию между дефлегматором и паровым (водяным) эжектором (рис. 3.5 г).

Необходимо заметить, что, если возможны сильные изменения расхода хладоносителя, подаваемого в дефлегматор, во всех приведенных выше схемах наряду с узлом регулирования давления следует предусмотреть узел стабилизации расхода хладоносителя.

Каскадно-связанное регулирование. Ректификационные колонны являются объектами управления с большими запаздываниями, поэтому возмущения успевают существенно изменить режим всей колонны прежде, чем изменится состав целевых продуктов и начнется их компенсация основными регуляторами схемы. Улучшения качества управления процессом можно добиться введением дополнительных контуров регулирования.

|

|

|

|

Рис. 3.6. Схемы регулирования состава дистиллята с помощью многоконтурных систем регулирования: 1 – колонна; 2 – дефлегматор

Если регулируют состав дистиллята, то вспомогательным параметром лучше брать температуру на контрольной тарелке. Можно использовать и трехконтурную систему (рис. 3.6 б), в которой первым вспомогательным контуром будет регулятор температуры, а вторым – регулятор расхода.

Регулирование процесса в колонне с дефлегматором и конденсатором. Если температуры кипения компонентов смеси близки, конденсация паров, выходящих из колонны, осуществляется раздельно. В дефлегматоре конденсируется только высококипящий компонент, конденсат отделяется в сепараторе от парожидкостной смеси и возвращается в колонну.

Пары низкокипящего компонента проходят через дефлегматор и затем конденсируются в конденсаторе.

Чтобы в дефлегматоре конденсировался только высококипящий компонент, необходимо поддерживать на определенном уровне температуру парожидкостной смеси, выходящей из дефлегматора. Для этого устанавливают регулятор температуры (рис. 3.7), воздействующий на расход хладоносителя, подаваемого в дефлегматор. Давление в колонне стабилизируется путем изменения расхода хладоносителя в конденсаторе.

|

Регулирование процесса экстрактивной ректификации. Особенностью данного вида ректификации является введение в верхнюю часть колонны растворителя, снижающего парциальное давление одного из компонентов. Растворитель должен подаваться в строгом соотношении с расходом исходной смеси, так как в противном случае происходит или неоправданное увеличение нагрузки колонны или же некачественное разделение компонентов смеси. Для поддержания соотношения расходов исходной смеси и растворителя устанавливают регулятор. Остальные узлы регулирования экстракционной колонны и колонны регенерации растворителя аналогичны таковым в ранее рассмотренных схемах.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 7064; Нарушение авторских прав?; Мы поможем в написании вашей работы!