КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Краткие теоретические сведения. Содержание отчета по работе

|

|

|

|

Содержание отчета по работе

Порядок выполнения микроструктурного анализа

1. Ознакомиться с приготовлением микрошлифа стали.

2. Ознакомиться с принципиальной схемой металлографического микроскопа МИМ-7. Схему оптической системы микроскопа зарисовать.

3. Исследовать при помощи металлографического микроскопа при увеличении в 100 или 150 раз три микрошлифа, зарисовать и описать их строение:

а. имеющиеся на поверхности нетравленого шлифа неметаллические включения (сульфиды, окислы) микропоры, микротрещины и другие дефекты;

б. микроструктуру чистого металла или однофазного сплава, выявленную травлением, на образце должны быть выявлены границы зерен;

в. микроструктуру двухфазного сплава, выявленную травлением. На образце должны быть выявлены структурные составляющие, имеющие после травления различную окраску.

1. Краткие сведения из теории микроанализа.

2. Зарисовка и описание принципиальной схемы оптической системы металлографического микроскопа,

3. Зарисовки и описания микроструктуры:

а. выявленной на нетравленом шлифе;

б. однофазной, выявленной травлением в 3-5 - процентном растворе HNO3 в спирте;

в. двухфазной, выявленной травлением в 3-5 -процентном растворе HNO3 в спирте.

Контрольные вопросы:

1. Что такое макроструктура?

2. С какой целью применяется макроструктурный анализ?

3. Виды изломов металла?

4. Что может быть очагом зарождения трещины?

5. Какие внешние особенности имеет зона развития трещины?

6. Как выявляется общая ликвация и полосчатость строения?

7. Как выявляется ликвация серы?

8. С какой целью применяется микроструктурный анализ?

9. Что такое микроструктура?

10. Что можно выявить, исследуя микроструктуру металла, если микрошлиф не травлен? Что выявляется травлением шлифа?

Лабораторная работа № 2

ОПРЕДЕЛЕНИЕ ПРОКАЛИВАЕМОСТИ СТАЛИ

Цель работы -ознакомление с методами определения прокаливаемости.

Под прокаливаемостью стали понимают способность стали закаливаться на ту или иную глубину. То есть получать закаленный слой с мартенситной или троосто-мартенситной структурой на большую или меньшую глубину.

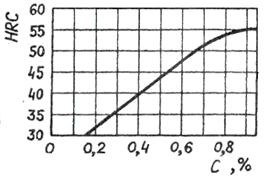

Под закаливаемостью стали, понимают ее способность повышать твердость в процессе закалки. Закаливаемость определяется содержанием углерода в стали.

Прокаливаемость зависит от следующих факторов:

1. Химического состава стали. Все элементы, растворяющиеся в аустените при температуре нагрева под закалку (кроме кобальта), повышают прокаливаемость за счет замедления превращения переохлажденного аустенита. Наиболее существенно повышают прокаливаемость марганец, молибден, никель, хром, вольфрам, кремний, бор. Если легирующие элементы в виде карбидов остаются в структуре при температуре нагрева под закалку, то они понижают прокаливаемость. Т.е. они не повышают устойчивость аустенита, а служат готовыми зародышами, облегчающими распад аустенита. Карбиды титана, ниобия и ванадия при нагреве под закалку обычно не растворяются в аустените и понижают прокаливаемость. Легирующие элементы, находящиеся в виде карбидов, не только создают дополнительные центры, способствующие распаду аустенита, но и измельчают его зерно, что также увеличивает критическую скорость закалки и уменьшает прокаливаемость. Элементы, повышающие прокаливаемость, увеличивают инкубационный период (время до начала распада переохлажденного аустенита), т.е. сдвигают вправо С -образные кривые начала и конца изотермического распада аустенита (рис. 12).

2. Величины зерна. В углеродистой стали при укрупнении зерна от балла 6 до балла 1 - 2 глубина закаленного слоя возрастает в 2 - 3 раза. Почти все легирующие элементы в той или иной степени уменьшают склонность аустенитного зерна к росту. Наиболее заметно в этом отношении влияют титан, ванадий, цирконий, ниобий, вольфрам, молибден. Из них первые четыре элемента влияют наиболее сильно. Никель, кремний, кобальт, медь мало влияют на размер зерна. Исключение составляют марганец и бор, которые способствуют увеличению склонности зерна аустенита к росту.

|

| |||||

| ||||||

|

|

|

|

|

|

|

1 – К

3. Температуры нагрева. Увеличение температуры и длительности нагрева повышают прокаливаемость.

4. Охлаждающей способности закалочной среды (воздух, масло, вода и др.), а также величины сечения изделия. Чем больше сечение изделия (толщина), тем меньше прокаливаемость. Чем интенсивнее охлаждающая способность закалочной жидкости, тем больше прокаливаемость.

За глубину прокаливаемости обычно принимается расстояние от поверхности стали до полумартенситной структуры (50 % мартенсита + 50 % троостита). Определение такой структуры по микроструктуре вызывает затруднения, поэтому полумартенситная зона всегда определяется по твердости. Твердость полумартенситной структуры зависит от содержания углерода и легирующих элементов в стали (рис. 13).

|

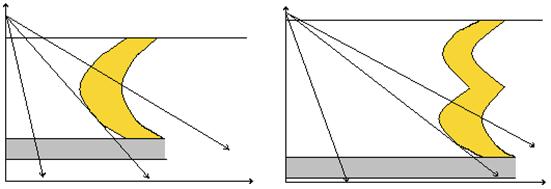

Несквозная прокаливаемость стали объясняется тем, что при закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине.

Чтобы закалить сталь на мартенсит надо охлаждать ее от температуры нагрева под закалку со скоростью, больше критической. Критической скоростью закалки называется минимальная скорость охлаждения, при которой аустенит переохлаждается до температуры мартенситного превращения Мн и превращается в мартенсит (кривая 1, рис.12 [ Vкр ]). С уменьшением критической скорости закалки прокаливаемость увеличивается.

Критическая скорость закалки проходит по касательной к С –образной кривой начала изотермического распада аустенита. На рис. 12 также видно, что для легированных сталей С –образные кривые начала и конца изотермического распада аустенита значительно смещаются вправо, что и приводит к резкому уменьшению критической скорости закалки и повышению прокаливаемости.

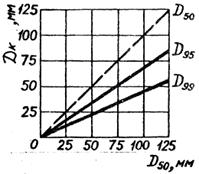

Максимальный диаметр заготовки, в центре которой после закалки в данной охлаждающей среде образуется полумартенситная структура, называют критическим диаметром DK. Критический диаметр определяет размер сечения изделия, прокаливающегося насквозь, т. е. получающего высокую твердость, а после отпуска и высокие механические свойства по всему сечению. В некоторых случаях прокаливаемость определяют по глубине закаленного слоя со структурой 95 % мартенсита. Критический диаметр для структуры 95 % мартенсита примерно на 25 % меньше критического диаметра, определенного по полумартенситной зоне. Критический диаметр для структуры 99,9 % мартенсита составляет ~50 % от критического диаметра, определенного по полумартенситной зоне.

Прокаливаемость является важнейшим свойством стали. Это особенно важно для ответственных деталей (коленчатые валы, шестерни, валы). Кроме того, стали с повышенной прокаливаемостью можно охлаждать с меньшей скоростью, чем скорость охлаждения в воде. Например, в масле и даже на воздухе (в случае высоколегированных сталей). В конечном итоге это уменьшает термические и фазовые напряжения, деформации и коробление деталей.

Для каждого охладителя и стали существует свое максимальное сечение, прокаливающееся насквозь. Критический диаметр сталей колеблется в больших пределах и зависит в основном от содержания в стали легирующих элементов.

Критический диаметр для качественной углеродистой стали, составляет ~ 10 мм. Он может повышаться до 15, 20, 25 мм в зависимости от размера природного зерна, содержания в стали на максимуме марганца (0,6 %) и присутствия в стали в максимально допустимых количествах случайных примесей (хрома до 0,3 %, никеля до 0,2 %, меди до 0,1% и других элементов, повышающих прокаливаемость). Критический диаметр легированных сталей 38ХНЗВА, 38ХНЗМФА, 38Х2Н2МА, 18X2H4MA достигает ~ 200 мм.

Для определения критического диаметра стали могут быть применены два метода: м етод пробной закалки и метод торцевой закалки.

|

Затем каждый цилиндр разрезают тонким наждачным кругом поперек продольной оси или вырезают шайбу при охлаждении водой, с целью предохранения. Замер твердости HRC проводят через равные расстояния (r) по радиусу от поверхности к центру. По результатам измерений строят график изменения твердости от охлаждаемой поверхности по радиусу к центру шайбы в координатах HRC = f(x). x – расстояние от поверхности, мм. Затем на оси HRC откладывают значения твердости полумартенситной зоны и проводят горизонтальную линию до пересечения с графиком HRC = f(x). Проекция точки пересечения на горизонтальную ось, обозначающую расстояние от поверхности, определит толщину закаленного участка. Последовательно разрезая ряд образцов и проводя измерения твердости, определяют величину диаметра образца, закаленного по всему поперечному сечению, то есть определяют величину критического диаметра. Однако этот метод отличается трудоемкостью, связанной с проведением большого числа измерений.

Прокаливаемость стали чаще определяют методом торцевой закалки (ГОСТ 5657—69). Цилиндрический образец определенной формы и размеров (рис. Рис. 15), нагретый до заданной температуры, охлаждают водой с торца на специальной установке (рис. Рис. 16). При этом обеспечиваются следующие условия:

1. Охлаждается только торец образца.

2. Высота струи 12,5 мм.

3. Постоянное давление воды и ее температура.

|

|

После охлаждения измеряют твердость по длине (высоте) образца от закаленного торца. Для определения твердости необходимо по образующей образца прошлифовать с двух противоположных сторон полоску шириной не менее 2 мм и, начиная от торца, через 1,5-2 мм замерять на одной из них твердость (HRC) по длине образца. Так как по мере увеличения расстояния от торца скорость охлаждения снижалась, то это обеспечило и уменьшение твердости за счет образования различных структур распада аустенита (бейнита, троостита, сорбита и перлита). По результатам испытаний строят графики в координатах твердость - расстояние от охлаждаемого торца (рис. Рис. 17).

|

|

Определив расстояние от торца до участка с твердостью, соответствующей полумартенситной зоне стали с различной степенью легирования (рис. Рис. 17, сталь 40, 40Х, 40ХНМ) можно по специальным номограммам (рис. Рис. 18) найти критический диаметр. Твердость полумартенситной зоны для исследуемых сталей составляет: 40 НRС для стали 40; 42,5 НRС для хромистой стали; 45 HRC для хромоникельмолибденовой стали (пунктирные линии на рис. Рис. 17). По полученному графику HRC=f(l) по методике, изложенной выше для метода пробной закалки, находят расстояние от закаливаемого торца до полумартенситной зоны (lторцевое) (проекции точек а, в, с на горизонтальную ось). Для первой стали это расстояние равно около 7 мм, для второй - 16 мм и для третьей - 28,5 мм (рис. Рис. 17).

Критический диаметр ( ) на практике определяют по графику, представленному на рис. 18. Для этого на оси абсцисс откладывают определенные ранее расстояния от закаливаемого торца до полумартенситной зоны. Из полученных точек восстанавливают перпендикуляры до пересечения с кривыми для закалки в воде или в масле. Полученные точки проектируют на ось ординат, на которой отложены значения критических диаметров.

) на практике определяют по графику, представленному на рис. 18. Для этого на оси абсцисс откладывают определенные ранее расстояния от закаливаемого торца до полумартенситной зоны. Из полученных точек восстанавливают перпендикуляры до пересечения с кривыми для закалки в воде или в масле. Полученные точки проектируют на ось ординат, на которой отложены значения критических диаметров.

|

Например, для хромистой стали расстояние от закаливаемого торца до полумертенситной зоны составляет 16 мм. Тогда критический диаметр при закалке этой стали при охлаждении в воде будет равен 65 мм, а при охлаждении в масле – 45 мм.

Таким образом, применение метода торцевой закалки упрощает экспериментальные трудности при определении прокаливаемости стали и нахождении критических диаметров.

Определив значение критического диаметра по полумартенситной зоне  , можно определить критический диаметр по мартенситной зоне (

, можно определить критический диаметр по мартенситной зоне ( или

или  ). Для этого надо воспользоваться графиком, приведенным на рис. Рис. 19, откуда следует, что критический диаметр

). Для этого надо воспользоваться графиком, приведенным на рис. Рис. 19, откуда следует, что критический диаметр  составляет примерно 3/4 от полумартенситного, а критический диаметр

составляет примерно 3/4 от полумартенситного, а критический диаметр  примерно в 2 раза меньше полумартенситного.

примерно в 2 раза меньше полумартенситного.

|

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 522; Нарушение авторских прав?; Мы поможем в написании вашей работы!

- критический диаметр;

- критический диаметр;  - закаленная зона

- закаленная зона