КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Краткие теоретические сведения. Содержание отчета по работе

|

|

|

|

Содержание отчета по работе

Порядок выполнения работы

1. Вычертить график режима термической обработки инструментальной стали У8 и быстрорежущей стали Р18.

2. Записать химический состав сталей.

3. Определить твердость и описать структуру сталей У8 и Р18 в отожженном состоянии.

4. Произвести закалку образцов сталей У8 и Р18.

5. Определить твердость образцов стали после закалки на приборе Роквелла. Результаты записать в таблицу.

6. Произвести отпуск закаленных образцов сталей У8 и Р18 при температурах 250, 350, 450, 550 и 650 °С с выдержкой 30 мин.

7. Определить твердость образцов после отпуска на приборе Роквелла. Результаты записать в таблицу.

8. Построить кривые зависимости твердости от температуры отпуска для сталей У8 и Р18.

9. Изучить под микроскопом и зарисовать микроструктуру сталей У8 и P18 в отожженном и закаленном состояниях и после отпуска при температуре 550 °С.

10. Сделать выводы по работе.

1. Краткие сведения из теории термической обработки инструментальной углеродистой и быстрорежущей сталей.

2. Построенный по литературным данным график режима термической обработки сталей У8 и Р18.

3. Химический состав сталей У8 и Р18.

4. Протокол определения твердости образцов стали в отожженном и закаленном состояниях и после отпуска.

5. Кривые зависимости твердости от температуры отпуска сталей У8 и Р18.

6. Рисунки микроструктур сталей с соответствующими пояснениями.

7. Выводы по работе, содержащие объяснения и практическое значение высокой твердости стали Р18 и низкой твердости У8 после высоких температур отпуска.

Лабораторная работа № 4

МИКРОАНАЛИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ

Цель работы – Изучить состав, термическую обработку, структуру, свойства и назначение некоторых жаростойких и жаропрочных сталей

Стали, в которые введены специальные элементы, заметно изменяющие их определенные свойства, называются легированными сталями.

Свойства легированных сталей зависят от того, какие элементы вводятся в сталь, в каком количестве и в какие взаимодействия вступают легирующие элементы с железом и углеродом. С железом легирующие элементы образуют твердые растворы и интерметаллидные соединения.

По отношению к углероду легирующие элементы можно разделить на две группы:

1. не образующие карбидов – это никель, медь, алюминий, кремний;

2. карбидообразующие – марганец, хром, титан, тантал, цирконий, гафний, вольфрам, ванадий.

Легирующие элементы по влиянию на температурную область существования полиморфных модификаций железа можно разделить на две группы.

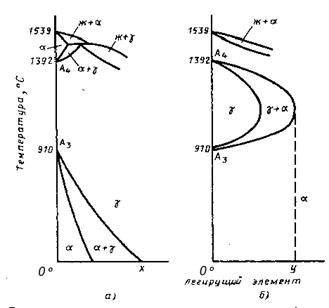

Рис. 23. Схемы влияния легирующих элементов на полиморфизм железа

Рис. 23. Схемы влияния легирующих элементов на полиморфизм железа

|

К элементам первой группы относится никель и марганец, они понижают температуру точки А3 и повышают температуру A4. В результате этого на диаграмме состояния железо – легирующий элемент наблюдается расширение области g - фазы и сужение области существования a - фазы (рис. Рис. 23).

Как видно из диаграммы сплавы, имеющие концентрацию легирующего элемента больше указанной на рис. Рис. 23.а (точка «х») не испытывают a «g фазовых превращений и при всех температурах представляет собой твердый раствор легирующего элемента в g - железе. Такие сплавы называют аустенитными. Сплавы, частично претерпевающие превращение a «g, называют полуаустенитными.

Элементы второй группы (хром, молибден, вольфрам, ванадий, титан и др.) понижают температуру критической точки А4 и повышают температуру точки А3. Это приводит к тому, что при определенной концентрации легирующих элементов (точка «у» на рис. Рис. 23.б) область g - фазы полностью замыкается и сплавы с концентрацией легирующих элементов больше, чем точка «у» при всех температурах состоят из твердого раствора легирующего элемента в a - железе. Такие сплавы называются ферритными, а сплавы, имеющие лишь частичное превращение – полуферритными.

Конструкционные легированные стали по структуре в нормализованном состоянии делятся на следующие классы: перлитный, мартенситный, аустенитный и ферритный. Каждый из классов целесообразно связать с диаграммой изотермического превращения аустенита (рис. Рис. 24). Для сталей перлитного класса кривая охлаждения пересекает диаграмму изотермического превращения аустенита и структура получается перлитной (рис. Рис. 24.а). Для сталей мартенситного класса скорость охлаждения выше критической и аустенит превращается в мартенсит (рис. Рис. 24.б).

Рис. 24. Диаграммы изотермического превращения аустенита для перлитного (а), мартенситного (б) и аустенитного (в) классов сталей (схема)

Рис. 24. Диаграммы изотермического превращения аустенита для перлитного (а), мартенситного (б) и аустенитного (в) классов сталей (схема)

|

Для сталей аустенитного класса диаграмма сдвигается еще больше вправо, а температура начала мартенситного превращения MН лежит ниже нуля, поэтому при охлаждении на воздухе структурных превращений не происходит и сохраняется структура аустенита.

Стали, содержащие большое количество ферритообразующих элементов (Cr, Mo, W и др.) выделены в ферритный класс.

Для обозначения марок легированных сталей принята буквенно-цифровая система. Буквами обозначают легирующие элементы: Хром – Х, кремний – С, Никель – Н, Титан – Т, Марганец – Г, Нниобий – Б, Медь – Д, алюминий – Ю, Молибден – М, Азот – А, Вольфрам – В, Бор – Р, Ванадий – Ф, Цирконий – Ц.

Эти буквы, сочетаясь с цифрами определяют состав легированной стали. Цифры впереди марки указывают на содержание углерода в стали: одна – в десятых долях процента (инструментальные стали), а две или три цифры – в сотых долях процента. Если впереди марки цифры нет, то это значит, что сталь содержит либо 1 % С, либо больше. Цифры, стоящие за буквами, указывают на среднее содержание данного легирующего элемента в процентах. Если за буквой цифра отсутствует, это значит, что данного элемента в стали менее 1 %, если стоит цифра 1 – около 1,5 %. Буква А в конце марки обозначает, что сталь этой марки является высококачественной, имеет пониженное содержание серы и фосфора.

Жаростойкие (окалиностойкие) стали

Под действием окружающей среды может произойти разрушение металлов в результате коррозии. Различают химическую коррозию, протекающую при воздействии на металл газов и неэлектролитов, и электрохимическую коррозию, вызываемую действием электролитов: кислот, щелочей, солей. Стали, устойчивые к электрохимической коррозии, называют коррозионно-стойкими (нержавеющими), а стали, устойчивые к газовой коррозии при высоких температурах, называют жаростойкими (окалиностойкими).

Повышение жаростойкости достигается введением в сталь, главным образом, хрома, а также алюминия или кремния. Эти элементы, обладая большим сродством к кислороду, чем железо, в процессе нагрева образуют защитные плотные пленки оксидов (Cr, Fe)2O3, (Al,Fe)2O3.

Жаростойкость зависит от химического состава стали, а не от ее структуры. Введение в сталь 5-8 % Cr повышает жаростойкость до 700-750 °С, увеличение содержания хрома до 15-17 % делает сталь жаростойкой до 950-1000 °С. При одинаковом содержании хрома жаростойкость и ферритных и аустенитных сталей одинакова.

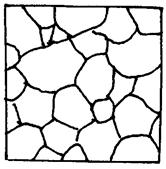

Рис. 25. Микроструктура стали 15Х25Т – легированной феррит

Рис. 25. Микроструктура стали 15Х25Т – легированной феррит

|

Для изготовления различного рода высокотемпературных установок, деталей печей и газовых турбин применяют жаростойкие ферритные стали, например – 12Х17, 15Х25Т, и аустенитные, например – 20Х23Н13, 15Х25Н16Г7АР.

Сталь 15Х25Т, содержит, в среднем, углерода 0,15 %, хрома 24-27 %, титана £0,9 %. Благодаря высокому содержанию хрома сталь относится к ферритному классу. В качестве термической обработки применяется отжиг при температуре 760 – 780 °С, структура – феррит (рис. Рис. 25). Сталь применяют для изготовления малонагруженных деталей печей; температура эксплуатации 800 – 1000 °С.

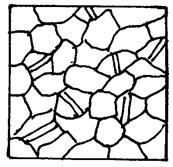

Сталь 20Х23Н18, содержащая, в среднем, углерода 0,2 %, хрома 22-25 %, никеля 17-20 %, кремния 1 %, относится к аустенитному классу; сталь подвергают закалке с температуры 1020 °С, структура – легированный аустенит (рис. Рис. 26). Сталь применяют для изготовления муфелей печей, направляющих, деталей вентиляторов, жаростойкость сохраняется до 800 – 1000 °С.

Рис. 26. Микроструктура стали 20Х23Н18 – легированной аустенит

Рис. 26. Микроструктура стали 20Х23Н18 – легированной аустенит

|

Сплав Х20Н80 (20 % хрома, 80 % никеля) используют как жаростойкий с повышенным электросопротивлением для электронагревателей печей. Жаростойкость 1050 – 1100 °С.

Для изготовления электронагревателей печей используют жаростойкие стали, легированные дополнительно алюминием: Х13Ю4, Х23Ю5Т - структура близка к представленной на рис. Рис. 25.

Жаропрочные стали

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 549; Нарушение авторских прав?; Мы поможем в написании вашей работы!