КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Краткие теоретические сведения. Содержание отчета по работе

|

|

|

|

Содержание отчета по работе

Порядок выполнения работы

1. Вычертить диаграммы изотермического распада переохлажденного аустенита для углеродистой, хромистой и хромоникельмолибденовой сталей.

2. Записать химический состав исследуемых марок сталей: 40, 40Х и 40ХНМА.

3. Описать схему установки для определения прокаливаемости стали методом торцевой закалки.

4. Познакомиться с работой установки для торцевой закалки цилиндрических образцов: диаметр сопла - 12,5 мм, высота свободной струи – 65 мм, расстояние от сопла до торца образца - 12,5 мм.

5. Заполнить таблицу твердостей образцов трех марок сталей по их длине от закаливаемого торца до постоянного значения твердости.

6. Построить графики изменения твердости в зависимости от расстояния от закаливаемого торца и, пользуясь ими, определить расстояние от закаливаемого торца до полумартенситной зоны.

7. Пользуясь графиком рис. Рис. 18 определить критические диаметры трех исследуемых сталей для различных условий охлаждения (в воде и масле).

8. Сделать выводы по работе.

1. Краткие сведения из теории прокаливаемости стали.

2. Диаграммы изотермического распада переохлажденного аустенита для сталей 40, 40Х, 40ХНМА.

3. Химический состав этих сталей.

4. Твердость указанных сталей в исходном состоянии и температуры их закалки.

5. Описание схемы установки для торцевой закалки.

6. Таблицы с результатами измерений твердости образцов по их длине от закаливаемого торца до постоянного значения твердости.

7. Графики изменения твердости по длине образца для трех исследуемых марок стали.

8. Результаты определения критических диаметров трех исследуемых марок стали для различных условий охлаждения (в воде и масле).

9. Выводы по работе.

4 Контрольные вопросы

1. Что понимается под покаливаемостью сталей?

2. Что понимают под термином закаливаемость сталей?

3. Какая связь между величиной критической скорости закалки и прокаливаемостью стали?

4. Какие основные факторы влияют на прокаливаемость стали?

5. Почему легированные стали имеют большую прокаливаемость, чем углеродистые?

6. Какие химические элементы повышают прокаливаемость?

7. Что такое полумартенситная зона?

8. Какие существуют методы определения прокаливаемости?

9. Что такое критический диаметр?

10. Что такое идеальный критический диаметр?

11. Каково практическое значение прокаливаемости?

Лабораторная работа № 3

ТЕРМИЧЕСКАЯ ОБРАБОТКА ИНСТРУМЕНТАЛЬНОЙ УГЛЕРОДИСТОЙ И БЫСТРОРЕЖУЩЕЙ СТАЛЕЙ

Цель работы -установить влияние температуры отпуска на структуру и твердость закаленных углеродистой стали У8 и быстрорежущей стали Р18, изучить микроструктуру этих сталей в исходном и закаленном состояниях и после отпуска.

Инструментальные стали применяются для изготовления режущего и мерительного инструментов и штампов.

Для режущего инструмента основными свойствами стали, являются твердость, прочность и износостойкость режущей кромки при достаточно вязкой сердцевине. Для инструмента, работающего при больших скоростях резания, сталь должна быть также и теплостойкой, т.е. сохранять свои свойства при повышенных температурах в процессе резания.

Красностойкость (теплостойкость) – способность стали сохранять твердость и износостойкость при повышенных температурах.

Углеродистые инструментальные стали содержат от 0,7 до 1,3 % углерода. Они маркируются буквой «У» и цифрой, показывающей содержание углерода в десятых долях процента (У7, У8, У9, У10, У11, У12, У13). Маркировка, например, может иметь вид: сталь У10А. Это соответствует углеродистой высококачественной стали, содержащей:

С» 1,0 %, S и P < 0,025 %.

Термическая обработка углеродистых инструментальных сталей состоит в закалке и последующем низком отпуске. Нагрев под закалку заэвтектоидной стали проводят до температуры Aс1 + (30 ÷ 50 °С). Доэвтектоидную сталь У7 нагревают до температуры Ас3 + (30 ÷ 50 °С). Охлаждение при закалке производят в воде, так как аустенит углеродистых сталей неустойчив и критические скорости закалки у этих сталей достаточно большие. В обоих случаях проводят последующий низкий отпуск при 160-200 °С. Твердость поверхности инструмента при содержании углерода в стали 0,8 % (У8А) и 1,0 % (У10А) равна 63-65 НRС.

Углеродистые инструментальные стали используют для резания только с малыми скоростями, так как при нагреве инструмента выше 190-200 ° происходит изменение структуры: мартенсит распадается на троостит и даже на сорбит. Это и приводит к снижению твердости, быстрому затуплению инструмента и преждевременной поломке.

Для изготовления инструментов больших размеров и сложной конфигурации применяются легированные инструментальные стали, содержащие, кроме углерода, хром, марганец, кремний, вольфрам и ванадий в сумме примерно от 1 до 5%. По своим режущим свойствам легированные стали такие, как 9ХС, ХВГ, ХВСГ и другие, мало отличаются от углеродистых, но сохраняют высокую твердость при резании до 280 °С и обладают большей прокаливаемостью.

Для изготовления режущего инструмента, работающего при больших скоростях резания и повышенных температурах, применяют быстрорежущие стали марки P18, Р12, Р9, Р6М5, Р6М5К10 и др. Наилучшей из них является сталь Р18 (0,75 %С, 18 % W, 4,5% Сr, 1,5 % V), отличающейся высокой красностойкостью (до 600 – 6200С) и хорошей технологичностью. Однако, другие экономнолегированные вольфрамом стали являются более дешевыми и имеют в настоящее время наиболее широкое распространение.

В литом состоянии структура стали Р18 представляет собой перлит, ледебурит и вторичные карбиды. Количество карбидной фазы достигает 28 %. Для разрушения ледебуритной эвтектики, размельчения и равномерного распределения карбидов, литая быстрорежущая сталь подвергается проковке и последующему отжигу.

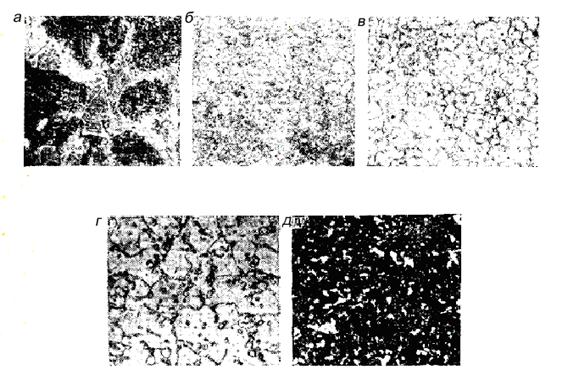

После ковки и отжига структура стали, состоит из сорбитообразного перлита и равномерно распределенных измельченных первичных и вторичных карбидов. Структура стали Р18 после различных термических воздействий представлена на рис. Рис. 20.

Рис. 20. Микроструктура быстрорежущей стали марки Р18 (х 500): а - после литья - ледебурит, перлит, вторичные карбиды; б - после ковки и отжига - сорбит, первичные и вторичные карбиды; в - после закалки в масле - первичные карбиды, мартенсит закалки и аустенит остаточный; температура закалки 1280 °С; г - то же, что и в, но температура закалки 1300 °С; д - после окончательной термической обработки - мартенсит отпуска и первичные карбиды

Рис. 20. Микроструктура быстрорежущей стали марки Р18 (х 500): а - после литья - ледебурит, перлит, вторичные карбиды; б - после ковки и отжига - сорбит, первичные и вторичные карбиды; в - после закалки в масле - первичные карбиды, мартенсит закалки и аустенит остаточный; температура закалки 1280 °С; г - то же, что и в, но температура закалки 1300 °С; д - после окончательной термической обработки - мартенсит отпуска и первичные карбиды

|

Закаливается сталь Р18 с 1280 °С, режимы обработки приведены на рис. Рис. 21. Высокая температура закалки необходима для возможно полного растворения вторичных карбидов вольфрама, молибдена и ванадия, и получения высоколегированного аустенита; это обеспечивает получение после закалки высоколегированного теплостойкого мартенсита. Первичные карбиды не растворяются и тормозят рост зерна аустенита, поэтому при нагреве, близком к температуре плавления, в быстрорежущих сталях сохраняется мелкое зерно. Если закаливать сталь Р18 с более низких температур, то полученный мартенсит будет недостаточно легирован и его устойчивость, а, следовательно, и теплостойкость будет ниже.

Чтобы избежать образования трещин из-за плохой теплопроводности стали нагрев под закалку производят ступенчато с остановками: первой - при 600-650 °С (15-20 мин), второй - при 800-850 °С (10-15мин). Возможна также остановка при температуре 1000-1100 °С 3-5 мин. При более высоких температурах нагрев стали производится быстро, чтобы снизить окисление, обезуглероживание и уменьшить рост зерна. С этой же целью устанавливается время выдержки при максимальной температуре. Оно должно выбираться из расчета 10-12 с на 1 мм диаметра инструмента.

При Т=1280 °С структура стали состоит из легированного аустенита и нерастворенных карбидов тугоплавкого металла (~7-10 %).

Рис. 21. График термической обработки быстрорежущей стали марки Р18

Рис. 21. График термической обработки быстрорежущей стали марки Р18

|

После закалки микроструктура стали Р18 состоит из мартенсита, нерастворенных карбидов и остаточного аустенита в количестве примерно 30-35 % (рис. Рис. 21). Повышенное содержание остаточного аустенита после закалки объясняется тем, что температура конца мартенситного превращения у быстрорежущих сталей лежит в области отрицательных температур. Остаточный аустенит понижает твердость стали, которая после закалки составляет 60-62 HRC и режущие свойства инструмента.

После закалки сталь подвергается отпуску, основное назначение, которого добиться превращения остаточного аустенита в мартенсит.

В процессе однократного отпуска стали Р18 только часть остаточного аустенита превращается в мартенсит. Чтобы оставшийся остаточный аустенит перешел в мартенсит, применяется двух- или трехкратный отпуск при 560 °С с выдержкой 60 мин и охлаждением на воздухе.

Рис. 22. Микроструктура стали Р18 после закалки и отпуска: мартенсит и карбиды и аустенит остаточный

Рис. 22. Микроструктура стали Р18 после закалки и отпуска: мартенсит и карбиды и аустенит остаточный

|

В процессе выдержки при отпуске из мартенсита и остаточного аустенита выделяются дисперсные карбиды в основном типа М6С, т.е. происходит дисперсионное твердение, которое приводит к повышению твердости и теплостойкости стали. При этом аустенит, обедняется углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже температуры  (150 °С) испытывает мартенситное превращение. При однократном отпуске примерно 30 % остаточного аустенита превращается в мартенсит. После двух-, трехкратного отпуска получается структура, состоящая из мартенсита, карбидов и 3-5 % аустенита (рис. Рис. 22). Эффект упрочнения и перехода аустенита в мартенсит может быть также достигнут путем обработки холодом при температуре ниже МК и последующего однократного цикла отпуска при выше указанной температуре (рис. Рис. 21.б)

(150 °С) испытывает мартенситное превращение. При однократном отпуске примерно 30 % остаточного аустенита превращается в мартенсит. После двух-, трехкратного отпуска получается структура, состоящая из мартенсита, карбидов и 3-5 % аустенита (рис. Рис. 22). Эффект упрочнения и перехода аустенита в мартенсит может быть также достигнут путем обработки холодом при температуре ниже МК и последующего однократного цикла отпуска при выше указанной температуре (рис. Рис. 21.б)

Режущие свойства некоторых видов инструментов (фасонные резцы, сверла, фрезы, протяжки и др.) дополнительно улучшают созданием на их поверхностях, на основе ХТО, тонкого слоя (10-50 мкм) нитридов или карбонитридов. Такой слой характеризуется высокой твердостью (HV1000 и более) и износостойкостью. Его получают газовым или ионным азотированием, напылением нитридов титана. Технологическим направлением повышения качества инструмента является его производство из распыленных порошков. Благодаря сильному измельчению карбидов и равномерному их распределению в спеченной стали стойкость инструмента увеличивается в 1,5 - 2 раза (марки стали Р6М5К5-МП, P9M4K4-MП).

Быстрорежущие стали (ГОСТ 19265—73) умеренной теплостойкости (620 °С) рекомендуются для всех видов инструмента при обработке углеродистых и легированных сталей. Наиболее часто применяют стали Р18, Р6М5. Для обработки высокопрочных, коррозионно-стойких и жаропрочных сталей и сплавов применяют стали, содержащие кобальт Р18К5Ф2, Р9К5, Р6М5К5, Р9М4К8, Р2АМ9К5, Р2АМ9К5 с повышенной теплостойкостью (630 °С). Для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами, нашла применение сталь Р12ФЗ с высоким содержанием ванадия. Все стали, обладают хорошим сопротивлением износу.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 778; Нарушение авторских прав?; Мы поможем в написании вашей работы!