КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Характеристика конечной продукции производства

|

|

|

|

Мазь ксероформная - Unguentum Xeroformii

Состав: Ксероформа 10 ч

Вазелина 90ч

Описание: мазь желтого цвета, однородной консистенции с характерным запахом.

Упаковка: выпускают в стеклянных флаконах по 50,0 г и 100,0г.

Хранение: в таре, предохраняющей от действия влаги и света, в прохладном, защищенном от света месте.

Применение: вяжущее, подсушивающее и антисептическое средство. Назначают при заболеваниях кожи.

Химическая схема производства.

Взаимодействия между основой и лекарственным веществом не происходит, поэтому данный раздел отсутствует.

Технологическая схема производства

| |||

| |||

|

|

| ||||

| ||||

| ||||

| ||||

|

| |||

| |||

Аппаратурная схема производства и спецификация оборудования.

|

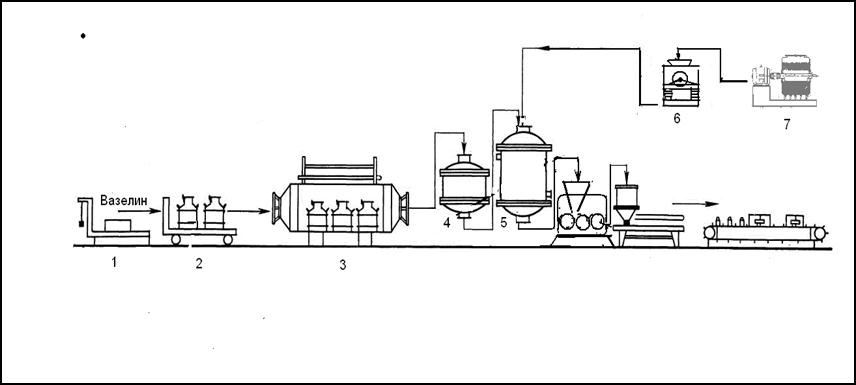

Аппаратурная схема производства.

1 – Весы 5 −Реактор-смеситель 9 - Расфасовка

2 – Автокар 6 – Вибрационное сито 10 - Упаковка, маркировка

3 − Камера Крупин 7 – Вибрационная мельница

4 − Друк-фильтр 8 – Трехвальцовая мазетерка

| Обозначение | Наименование | Кол-во аппаратов | Назначение |

| ВЭ-1 | Весы электронные. | Для отвешивания основы и лекарственных веществ. | |

| ТР-1 | Тара для отвеши-вания. | Для отвешивания основы и лекарственных веществ. | |

| Устройство для плавления мазевых основ. | Для расплавления основы. | ||

| ДФ-1 | Друк-фильтр. | Для фильтрования основы. | |

| ШМ-1 | Шаровая мельница. | Для измельчения лекарст-венных веществ. | |

| СВ-1 | Сито вибрационное. | Для просеивания лекарст-венного вещества. | |

| РС-1 | Реактор-смеситель. | Для сплавления основы с лекарственным веществом. | |

| ТМ-1 | Трёхвальцовая мазетёрка. | Для гомогенизации мази. | |

| ТУ-1 | Тубонаполняющее устройство. | Для наполнения и укупорки. |

ТР-1

| |||

| |||

ВЭ-1

Рис. 1

| |||

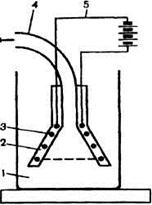

| Рис.2 Устройство для плавления мазевых основ. |

Рис. 2: 1 - емкость с мазевой основой; 2 - воронка с фильтром и кожухом; 3 – нагревательные элементы; 4 – шланг для передачи мази в емкость; 5 – источник переменного тока.

Это устройство осуществляет расплавление и транспортировку основы с помощью вакуума. Воронка помещается в емкость с основой и, нагреваясь, плавит ее.

|

| Рис. 3 ДФ-1 |

Рис.3: Друк-фильтр представляет собой цилиндрическую емкость с перфорированной перегородкой в нижней части (с укрепленным на ней фильтрующим материалом), на которую подается взвесь под давлением сверху с помощью сжатого воздуха или инертного газа. В качестве фильтрующего материала используется несколько слоев фильтровальной бумаги и картон или ткань Ф1111-15-3. Работает при перепаде давления от 49033 н/м до 196133 н/м.

|

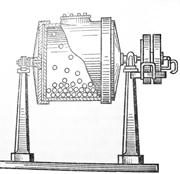

| Рис. 4 ШМ-1 |

Рис. 4: Шаровая мельница состоит из металлического или фарфорового цилиндрического барабана, закрывающегося крышкой. Внутрь этого барабана загружаются металлические шары одинакового диаметра и измельчаемый материал. Наилучший эффект измельчения в шаровой мельнице достигается, когда скорость вращения (число оборотов барабана) является оптимальной и соответствует определённому режиму её работы. Под действием трения и центробежной силы шары и измельчаемый материал поднимаются до определённой высоты, откуда они падают вниз. В результате ударов и истирающего действия при перекатывании шаров материал измельчается.

|

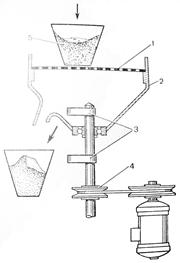

| Рис. 5 ВС-1 |

Рис. 5: 1 - сито; 2 – конус приемника; 3 – дебалансы; 4 – ременная передача; 5 – бункер.

Производительность сита составляет 80 – 300 кг / ч. При вращении вала с двумя дебалансами, приваренными под различными углами к валу, возникают частые вращательно – колебательные движения сита в вертикальной и горизонтальной плоскости. Просеиваемый порошок высыпается из бункера на сито, просеивается и собирается в приемник. Частоту колебаний регулируют ременной передачей привода, а их амплитуду – углом раствора грузов вибратора. Число вибраций сита находится в пределах 900-1500 колебаний в минуту при амплитуде колебаний от 0,5 до 12 мм. При высокой частоте колебаний сита его отверстия почти не забиваются, так как сортируемый материал непрерывно подбрасывается на сетке. Поэтому вибрационные сита пригодны для просеивания разнообразных материалов, обеспечивают высокую производительность и точность просеивания.

|

| Рис. 6 РС-1 |

Рис. 6: 1 – корпус; 2 – крышка; 3, 4, 5 – мешалки (якорная, лопастная, турбинная); 6 – паровая рубашка корпуса.

Реактор-смеситель представляет собой цилиндрический луженый или эмалированный котел с паровым обогревом. Котлы снабжаются мощными лопастными мешалками, которые позволяют перемешивать мазь во всем объеме при различных температурах. Габариты: длина – 3,03 м, ширина – 2,24 м, высота – 1,65 м. Емкость аппарата рабочая - 1,5 м3 (смеситель объемом 2 м3), число оборотов лопастных валов – 80 об/мин, мощность электродвигателя лопастных валов - 7,5 кВт, минимальная производительность – 6 м3/ч.

|

| Рис.7 ТМ-1 |

Вальцы представляют систему из трех параллельно и горизонтально расположен-ных валов, вращающихся с различной скоростью – первый 6.5 об/мин, второй 16 об/мин, третий 38 об/мин. Разная скорость вращения валков обеспечивает переход мази с вала на вал. Скорость вращения среднего вала 50 – 300 об /мин. Диспергирование мази происходит путем раздавливания между валами и истирания, так как они вращаются с различной скоростью. Кроме того, третий вал совершает колебательное движение, что усиливает растирающее действие. Растертая мазь соскабливается с валка скребком, укрепленным на корпус.

Основные параметры: производительность – 1,5 – 2 кг / ч; масса – 40 кг; потребляемая мощность – 0,4 кВт; напряжение питания частотой 50 Гц – 380 В.

Габаритные размеры: длина 660 мм, ширина 260 мм, высота 460 мм.

|

| Рис. 8 ТУ - 1 |

Рис. 8: Алюминиевая туба устанавливается по цветной метке, далее идет автоматический пылеотсос из тубы, заполнение при наличии тубы (и незаполнение при ее отсутствии), содержимое не проливается, не переполняет, край тубы складывается втрое,

происходит двусторонняя набивка номера партии, автоматическая

выдача готовой тубы.

На рисунках 9 и 10 показан автомат для наполнения и укупорки металлических туб. В состав узла разлива установки входят: дозатор, поршень, поворотный клапан. Поршень подается вверх-вниз при помощи колеса-эксцентрика. Поворотный клапан поворачивается на 90 градусов для возвратного поворота, объем заполнения регулируется регулировкой поршня. Специально спроектированный поворотный клапан обеспечивает точность и стабильность розлива

Узел складывания края тубы: в данной установке применяется новейший способ складывания края и запечатывания поворотом на 180 градусов, используемый в международной практике. Используется особый масляный лак, препятствующий слому края при складывании, точно выдерживается размер завертывания края, особое внимание уделено преодолению сложностей, вызванных увеличением твердости края тубы при троекратном складывании. Это - идеальная конструкция для троекратного складывания края тубы. Технические характеристики: кол – во заполняемого содержимого - 2-5г,10-20г; производительность - 55-60 фл /мин, точность заполнения – 98%, Диаметр алюминиевых туб - 11; 13,5; 16; 19; 22 мм, мощность – 0,75 кВт, источник питания - 380 В, 50 Гц, вес – 560 кг, электропитание подогревателя горячей воды - 1,5кВт, 380В, сжатый воздух – 8 (кг/см2).

Тубы изготавливаются из алюминия марок А6 или А7 (ГОСТ 11069-64). Внутренняя поверхность туб покрыта лаком, применяемым для консервной тары марки ФЛ-559, а наружная — эмалевой краской, допущенной для этой цели Министерством здравоохранения.

Для заполнения туб применяются тубонабивочные автоматы. На промышленных предприятиях для этих целей используется машина фирмы «IWKA». Машина автоматически выполняет следующие операции:

а) ввод пустых туб колпачками вниз в гнезде горизонтальной роторной тарелки (рис. 9) с помощью питательного устройства, на наклонный лоток которого туба укладывается вручную. Тарелка имеет 12 гнезд и вращается по часовой стрелке;

б) наполнение туб проводится с помощью погружного сопла, вводящегося в тубу перед началом процесса наполнения. Благодаря такому режиму, наполнение осуществляется без воздуха и пузырьков;

в) после наполнения тубы следует сдавливание верхнего конца цилиндрической части тубы на необходимую для закатки фальца длину. При этом вытесняется оставшийся там воздух и происходит однократный загиб края тубы. Далее следует укупорка нормальным двойным, четырехкратным или гребневым фальцем;

г) наполненные и укупоренные тубы поступают на наклонный скат, с которого направляются на расфасовочный автомат.

Производительность машины от 80 до 100 туб в минуту в зависимости от объема и рода заполняемой массы.

|

Рис. 9 Рис. 10

Роторная тарелка автомата IWKA для приема, Автомат для наполнения и укупорки

наполнения и закрытия туб. металлических туб фирмы IWKA

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 1594; Нарушение авторских прав?; Мы поможем в написании вашей работы!