КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Заказ № 1927 417

|

|

|

|

Зй- ц h

U

Л

Г-------- в

I^r

II—Ci—1X1---- ч

~1

t

Гтг

Г

я—^^л?.

| П I |

| f&b |

*»i!&^sa^.fiW^^^^

Наряду с оценкой результатов перегонки по качественным показателям аналитический метод обеспечивает быструю оценку конструкций коньячных перегонных установок по эксплуатационным и другим технологическим показателям.

Коньячные дистилляционные установки периодического действия. В Советском Союзе для получения коньячного спирта на установках периодического действия наиболее часто применяются установки двойной сгонки шарантского типа УПКС и установки однократной сгонки ПУ-500. Первые установки обычно используют при изготовлении марочных коньяков.

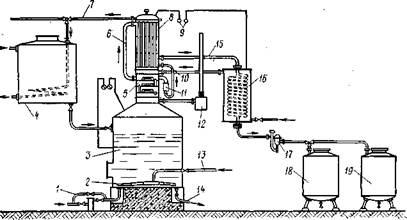

Установка двойной сгонки УПКС (рис. 73) включает перегонный куб 1 с шаровым дефлегматором 2, подогреватель 3, холодильник 4, спиртовой фонарь 5 и два сборника 6. Она оснащена также предохранительным клапаном, воздушником и конденсационным горшком. Установка изготовляется из меди, полный объем куба в ней составляет 65 и 85 дал. На дне куба закреплен плоскоспиральный змеевик. Наличие дефлегматора позволяет осуществлять дополнительное укрепление

спиртовых паров, поднимающихся из куба, за счет их частичной конденсации и возврата в куб в количестве 1—1,2 л/ч.

Подогреватель служит для предварительного нагрева вино-материала или спирта-сырца до 60—80 °С. Его вместимость равна вместимости перегонного куба. Нагрев вина в подогревателе проводят спиртовыми парами, подаваемыми с помощью трехходового крана за 2—3 ч до окончания сгонки в змеевик подогревателя. Сконденсированные в нем пары направляются в конденсатор-холодильник 4, который служит для конденсации и охлаждения основной массы паров, образующихся при перегонке. Конденсатор-холодильник представляет собой трубчатый змеевик, спирали которого укладываются с уклоном в сторону стока сконденсированной жидкости. Охлаждающая вода температурой 10—15°С подается в нижнюю часть кожуха конденсатора-холодильника и выходит из верхней его части с температурой 40—50 °С.

В спиртовой фонарь 5 дистиллят поступает температурой 17°С. Крепость дистиллята устанавливается визуально по показаниям стеклянного ареометра. Истечение дистиллята в фонаре и его поступление в спиртоприемники 6 должно происходить с постоянной скоростью без толчков и выбросов.

Спиртоприемники служат для сбора спирта-сырца, а также продуктов его перегонки — головной, средней и хвостовой фракций. Рабочий объем спиртоприемника 85 дал.

Перегонка виноматериала продолжается 6—8 ч, а спирта-сырца—10—12 ч. Колебания во времени перегонки связаны с различной спиртуозностью жидкостей, загружаемых в куб. *В> свою очередь различная спиртуозность перегоняемого вино-материала (8—12 % об.) сказывается на выходе спирта-сырца и его крепости. Так, перегонка в кубе 80 дал виноматериалов, содержащих 8—12 % об. спирта, приводит к получению спирта-сырца в количестве от 24 до 32 дал при его крепости от 23 до 32 % об.

Перегонка виноматериалов обеспечивает переход.в дистиллят наряду с этиловым спиртом основной массы летучих примесей из вина — альдегидов, средних эфиров, высших спиртов, летучих кислот. Концентрации этих примесей могут иметь в исходном вине заметные колебания (в мг/л): альдегиды—10—50; v средние эфиры — 50—180; высшие спирты — 80—400;' летучие кислоты — 350—1200. Колебания концентраций примесей в большей или меньшей степени прослеживаются и в спирте-сырце (в мг/л): альдегиды — 50—100; средние эфиры — 65— 240; высшие спирты—160—800; летучие кислоты—120—400. Последующая фракционная перегонка спирта-сырца удаляет из коньячного спирта избыточное количество некоторых летучих примесей с головной и хвостовой фракциями. В связи с различным содержанием этих примесей в сырце количество отбираемой головной фракции может колебаться от 1 до 3 % 418

в зависимости от содержания безводного спирта в исходном спирте-сырце. Чем больше концентрация в нем легколетучих альдегидов, эфиров, высших спиртов, тем выше процент отбора головной фракции. При условии загрузки в куб 80 дал спирта-сырца отбор головной фракции крепостью 72—83 % об. может меняться от 0,3 до 1 дал. Концентрации летучих примесей в ней имеют следующие значения (в г/л): альдегиды — 0,2—0,8; средние эфиры — 0,8—4; высшие спирты — 1,6—4,5; летучие кислоты — 0,06—0,2.

К отбору средней фракции (коньячный спирт) приступают по окончании сгонки головной и продолжают до показаний спиртомера 45—50% об. Выход коньячного спирта в пересчете на безводный спирт составит 80—85%, что при крепости дистиллята 62—70 % об. будет соответствовать 24—31 дал. В соответствии с колебаниями концентраций летучих примесей в ви-номатериале и спирте-сырце, а также различий в количествах отбираемых фракций при перегонке спирта-сырца будет меняться количественный состав летучих примесей коньячного спирта (в г/л): альдегиды — 0,02—0,4; средние эфиры — 0,35— 1,8; высшие спирты — 0,5—1,8; летучие кислоты — 0,2—0,3.

Учитывая баланс распределения безводного этилового спирта в головной и средней фракциях, а также потери в результате двух сгонок в количестве 3%, на долю хвостовой фракции его будет приходиться до 15%. Отбор хвостовой фракции при перегонке ведут до нулевого показания спиртомера в фонаре. При крепости хвостовой фракции 20—28 % об. ее количество составит 10—16 дал. С этой фракцией может отбираться (в мг/л): альдегидов 3,5—10, средних эфиров 150—500, высших спиртов 150—350, летучих кислот 300—600.

Отбором хвостовой фракции обеспечивается стандартная крепость коньячного спирта, поскольку получение фракций крепостью ниже 45 % об. привело бы к его разбавлению. Такой отбор позволяет также регулировать поступление в коньячный спирт примесей хвостового характера, излишнее количество которых (например, летучих кислот) может ухудшить его качество. С другой стороны, конец сгонки средней, а также отбор хвостовой фракций сопряжены с переходом в дистиллят высо-кокипящих летучих веществ, улучшающих качественные показатели коньячного спирта. Такими веществами являются фе-нилуксусный альдегид, р-фенилэтиловый спирт, компоненты энантового эфира и др. Поэтому рекомендуется хвостовую фракцию добавлять к перегоняемому виноматериалу или спирту-сырцу. После пятикратного возврата в производство на шестой раз ее отбирают и направляют на ректификацию.

Ценные свойства некоторых примесей хвостового характера могут быть использованы и иным путем. Так, в практике известен прием, когда в конце перегонки спирта-сырца отбирают фракцию дистиллята в интервале крепости 50—20 % об. (ее

14* 419

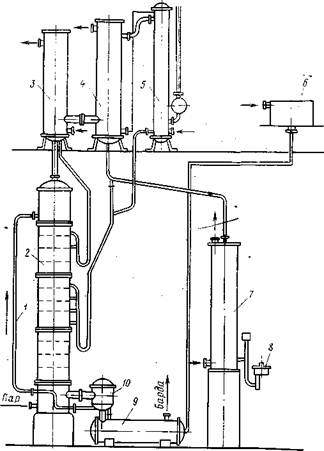

Рис. 74. Аппарат однократной сгонки:

/ — конденсационный горшок; 2 — змеевик греющего пара; 3 — перегонный куб; 4 — куб-преднагреватель; 5 — укрепляющая колонка; б — трубопровод для отвода водно-спиртовых паров в дефлегматор; 7 — трубопровод для отвода охлаждающей воды из дефлегматора; 8 — дефлегматор; 9 — дистанционные термометры; 10 — трубопровод для отвода флегмы в колонну; II — ротаметр; 12 — вакуум-прерыватель; 7.3 —трубопровод подвода греющего пара; 14 — трубопровод для отвода барды; 15 — трубопровод для отвода водно-спиртовых паров в холодильник-конденсатор; 16 — холодильник-конденсатор; П — спиртовой фонарь; 18, 19 — приемники дистиллята

крепость в среднем 25—30 % об.). Эта фракция носит название «душистые воды». Душистые воды обладают приятным ароматом и после выдержки в дубовых бочках используются иногда' в купажах ординарных коньяков.

Для увеличения выхода коньячного спирта на практике используют также перегонку смеси головной и хвостовой фракций. Получаемые от такой перегонки головную и хвостовую фракции направляют на ректификацию. Разрешается к смеси головной и хвостовой фракций добавлять перед ее фракционной перегонкой 3—4 % дрожжей и 8—10 % коньячных винома-териалов. Коньячные спирты, получаемые по указанной схеме, используют для производства ординарных коньяков.

Добавка головной и особенно хвостовой фракций к перегоняемому виноматериалу или спирту-сырцу позволяет увеличить выход в пересчете на безводный спирт коньячного спирта до 90,5—92,5%. Улучшаются также удельные эксплуатационные показатели, связанные с расходом пара и воды на 1 дал в пересчете на безводный коньячный спирт.

Полученная после перегонки виноматериала жидкость (барда) утилизируется с целью извлечения из нее виннокислых соединений. Отработавшая после перегонки спирта-сырца жидкость утилизации не подлежит. Количество спирта в барде и отработавшей жидкости не должно превышать 0,1 % об.

Установка однократной сгонки обеспечивает получение коньячного, а также плодовых спиртов непосредственно

из виноматериалов, минуя стадию приготовления спирта-сырца. На отечественных заводах наибольшее распространение получили аппараты однократной сгонки с укрепляющими колонками (рис. 74). Укрепление спиртовых паров до кондиций головной, средней (коньячный спирт) и хвостовой фракций достигается с помощью укрепляющей колонки 5. Процесс укрепления спиртовых паров происходит при их непрерывном контакте со стекающим по тарелкам колонки из дефлегматора 8 дистиллятом (флегмой). Пар, контактируя с флегмой на тарелке, конденсируется. За счет теплоты его конденсации выделяется вторичный пар с большим содержанием нижекипящего компонента (этилового спирта), чем пар, поступающий с нижележащей тарелки. Аналогичные процессы массообмена происходят на всех тарелках. Их количество можно определить графическим путем по диаграмме зависимости крепости жидкой и паровой фаз (см. рис. 71). Поскольку дефлегматор равноценен одной теоретической тарелке (т. т.), для достижения требуемых кондиций спирта во фракциях дополнительно необходимо в укрепляющей колонке иметь 1,5—2 т. т.* Образующиеся в дефлегматоре спиртовые пары поступают в холодильник-конденсатор 16, где конденсируются и охлаждаются до температуры 17°С. Дистиллят через спиртовой фонарь поступает в сборники.

При перегонке загрузку куба 3 (полезной вместимостью 500 дал) проводят через виноподогреватель, в который предварительно задают 450 дал виноматериала и 50 дал хвостовой фракции. Контроль за перегонкой осуществляют по манометрическим термометрам 9, вакуум-прерывателю 12, спиртовому фонарю 17 и ротаметру //, фиксирующему величину возврата флегмы в аппарат. Обычно количество возвращаемой флегмы поддерживается на уровне 250—300 л/ч путем регулирования подачи охлаждающей воды на дефлегматор. При увеличении подачи воды на охлаждение дефлегматоров возрастает и количество флегмы, возвращаемой в аппарат. В этом случае крепость средней фракции может быть выше 70 % об. Повышенная крепость на тарелках укрепляющей колонны (дефлегмационных тарелках) приводит к снижению концентрации в коньячном спирте высококипящих эфиров, альдегидов, высших спиртов, а следовательно, к снижению его качества. При таком режиме перегонки возрастает расход греющего пара на испарение избытка флегмы. Интенсификация процесса нагрева виноматериала в кубе может вызвать бурное вскипание жидкости и ее переброс в дистиллят. Чтобы избежать этого, давление в вакуум-прерывателе должно поддерживаться на уровне 350—550 мм вод. ст. (3,4—5,4 кПа).

* Вместо тарельчатой укрепляющей колонки в других модификациях аппарата однократной сгонки применяют тарельчатые дефлегматоры или ко-жухотрубные теплообменники.

420 www.ovme.ru

|

| ш |

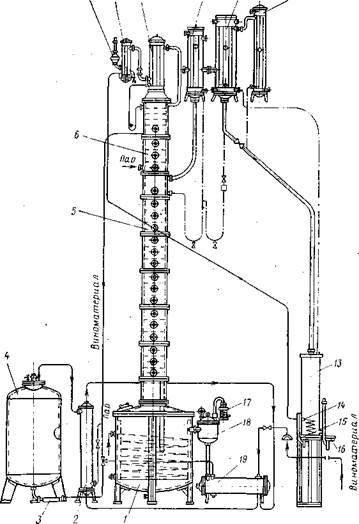

| Рис. 75. Схема аппарата К-5 непрерывного действия с укрепляющей ректификационной колонной |

Общая продолжительность фракционной перегонки составляет 12 ч. Головную фракцию отбирают в количестве 0,8—1,2 % в пересчете на безводный спирт, загружаемый в куб с винома-териалом. Ее крепость составляет 80—87 % об. Продолжительность отбора головной фракции при скорости 0,2—0,3 л/мин составляет 20—30 мин.

На отбор средней фракции переходят при крепости дистиллята 73—75 % об. Средняя фракция (коньячный спирт) отбирается в течение 4—5 ч при флегмовом числе 1—1,3 и давлении в вакуум-прерывателе 300—350 мм вод. ст. (2,9—3,4 кПа). Ее количество в зависимости от крепости исходного виномате-риала (8—12 % об.) может составлять от 45 до 65 дал. Концентрация спирта в дистилляте колеблется от 62 до 71 % об. При показаниях крепости дистиллята в спиртовом фонаре 40—45 % об. приступают к отбору хвостовой фракции. Ее отбор ведут форсированно в течение 4—5 ч при флегмовом числе 3— 4 и давлении в вакуум-прерывателе 500—550 мм вод. ст. (4,9— 5,4 кПа). Для аппаратов с полезной вместимостью 500 дал количество хвостовой фракции при крепости 17—25 % об. может колебаться от 30 до 36 дал. Перегонку прекращают при показании спиртомера 1—2 % об. Считается, что отгонка спирта до нулевой крепости дистиллята нецелесообразна, поскольку сопряжена с избыточными затратами пара и воды на перегонку и возрастанием ее продолжительности.

Хвостовую фракцию добавляют к перегоняемому винома)те-риалу не более 6 раз. Полученную от последней перегонки хвостовую фракцию смешивают с головными фракциями и направляют на ректификацию.

Оставшаяся после перегонки барда с содержанием спирта не более 0,1 % об. утилизируется.

По сравнению с установкой УПКС на аппаратах однократной сгонки потери безводного спирта с головной фракцией, а также потери при перегонке снижены соответственно в 1,6 и 2 раза, что позволило увеличить выход коньячного спирта в пересчете на безводный до 92,8—94,2%. Вместе с тем дополнительные затраты греющего пара и охлаждающей воды на испарение и конденсацию флегмы оставляют эксплуатационные показатели перегонки на уровне аналогичных показателей аппаратов УПКС. Величина флегмового числа за весь цикл сгонки в зависимости от крепости виноматериала может меняться от 1,5 до 4. Дистилляционные установки непрерывного действия. В коньячном производстве используют два типа дистилляционных установок непрерывного действия — установки, вырабатывающие коньячный спирт из виноматериалов, минуя стадию образования промежуточных спиртопродуктов (спирта-сырца, эпюрата и др.), и установки, в которых предусмотрены получение и последующая дистилляция промежуточных спиртопродуктов. Установки первого типа широко используются в СССР и за рубе-

422 www.ovine.ru

жом. Они просты по конструкции и в обслуживании, надежны в работе. Как правило, их выполняют в одно- или двухколонном варианте. В одноколонных установках укрепляющая и истощающая части связаны единым паровым потоком.

Дистилляционная установка К-5 (рис. 75) разработана болгарскими специалистами. Аппарат состоит из колонны истощения 2 с 13 одноколпачковыми тарелками, двух дефлегматоров 3, 4, конденсатора 5, холодильника 7, теплообменника 9, бардорегулятора 10 и спиртового фонаря 8.

Укрепление спиртовых паров, поступающих из колонны, до кондиций коньячного спирта осуществляется с помощью двух последовательно соединенных кожухотрубных теплообменников (дефлегматоров). Несконденсированные в дефлегматорах спиртовые пары окончательно конденсируются в конденсаторе и

|

| 7 8 9 10 11 12 |

возвращаются в колонну истощения. Отбор дистиллята с кондициями коньячного спирта ведется из второго дефлегматора.

Обогрев греющим паром нижней части колонны осуществляется через барботер. Теплота конденсации пара обепечивает при наличии 13 тарелок достаточно полное удаление из виноматери-ала этилового спирта и летучих примесей. Стекающий с верхней тарелки кипящий виноматериал находится в постоянном проти-воточном контакте с паром. Благодаря такому контакту перетекающий с тарелки на тарелку виноматериал освобождается от летучих примесей и спирта. Вытекающая из нижней части колонны барда содержит не более 0,1 % об. спирта.

Виноматериал из напорного бака 6 непрерывным потоком со скоростью 120—150 дал/ч проходит кожухотрубный теплообменник, где нагревается до 65—70 °С за счет тепла отходящей барды, в кубовую часть установки и по коммуникации 1 поступает на верхнюю тарелку колонны истощения. Образующиеся при кипячении вйноматериалов пары этилового спирта и летучих примесей непрерывно поступают в дефлегматоры и конденсатор, где укрепляются до кондиций коньячного спирта (62—70 % об.) и, конденсируясь, через холодильник и спиртовой фонарь отбираются в виде жидкости в спиртоприемник. Требуемая крепость дистиллята обеспечивается регулированием подачи охлаждающей воды на дефлегматоры. Температура воды на выходе из первого дефлегматора должна поддерживаться на уровне 80—90 °С, второго — 50—65 °С. При этом флегмовое число изменяется от 0,6 до 2. Отсутствие в установке К-5 отбора головных и хвостовых фракций, а также сравнительно небольшие (до 1,5 %) потери обеспечивают выход дистиллята с кондициями коньячного спирта до 98—98,5 % в пересчете на безводный спирт.

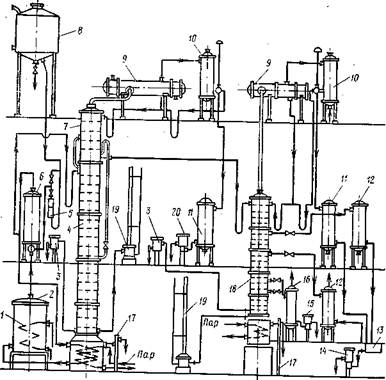

Дистилляционная установка К-5м (рис. 76) является двухколонным аппаратом. Первая колонна эпюрацион-ная, вторая — выварная. Виноматериал, подогреваемый в теплообменнике 19 до 65—70 °С за счет тепла отходящей барды, непрерывно подается в эпюрационную колонну 6, где из него удаляются головные примеси (их Ки и /СР больше 1). Эпюриро-ванный виноматериал крепостью 85—90 % об. поступает в выварную колонну, состоящую из двух частей — концентрационной и истощающей. Колонна снабжена 22 одноколпачковыми тарелками. Истощающая часть представляет собой куб, вместимость которого обеспечивает 2—3-часовую задержку барды в кипящем состоянии, что улучшает прохождение процессов новообразования летучих примесей. В концентрационной части выварной колонны происходит концентрирование летучих примесей. Процесс осуществляется на 2—3 тарелках укрепления, в дефлегматоре и конденсаторе. Головная фракция в количестве 0,5—2 % в пересчете на безводный спирт отбирается непреры-

424 www.ovine.ru

Рис. 76. Схема аппарата непрерывного действия К-5м:

/ — куб; 2 — охладитель перегретого вина; 3 — нагреватель; 4 — емкость для выдержки перегретого вина; 5 — выварная колонна; 6 — эпюрационная колонна; 7 — воздушник; в'—конденсатор эпюрационной колонны; 9 — дефлегматор эпюрационной колонны; 10, // — дефлегматоры выварной колонны; 12 — конденсатор спиртовых паров; 13 — холодильник спирта; 14 — холодильник головной фракции; 15 — спиртовой фонарь головной: фракции: 16 — спиртовой фонарь коньячного спирта; 17 — пробный холодильник; IS — бардорегулятор; 19 — теплообменник для подогрева виноматериала

»

вно пли периодически при крепости 85—90 % об. Флегмовое число при этом достигает 34, т. е. почти вся масса сконденсированных паров возвращается в колонну. Перегонка эпюриро-

. - 425

Рис. 77. Схема аппарата непрерывного действия с раздельным отбором фракций коньячного спирта различной спиртуозности:

/ — змеевик греющего пара; 2 —перегреватель; 3 — пробный холодильник; 4 — отгонная колонна; 5 — ротаметр; 6 — охладитель перегретого вина; 7 — эпюрационная колонна; 8 — напорный бак для вина; 9 — дефлегматор; 10 — конденсатор; 11 — холодильник; /2 — конденсатор-холодильник; 13 — смеситель; 14, 15, 20 — спиртовые фонари соответственно средней, хвостовой и головной фракций; 16 — конденсатор-холодильник хвостовой фракции; П — бардорегулятор; 18 — колонна дистилляции эпюрата; 19 — вакуум-прерыватель

ванного вина осуществляется так же, как на установке К-5. Часовой расход виноматериала, поступающего в аппарат, составляет 160—180 дал. Спиртовые пары, укрепляясь в дефлегматорах 10, 11 до кондиций коньячного спирта, после конденсации и охлаждения отбираются через спиртовой фонарь 16 в сборник дистиллята. Температура выходящей воды в первом дефлегматоре поддерживается на уровне 80—90 °С, во втором — 50—65 °С. Вытекающая из куба 1 барда направляется на утилизацию.

Дистилляционные коньячные установки с получением и последующей дистилляцией промежуточных крепких спиртопродуктов более сложны по конструкции и выполняются, как правило, в двух- или трехколонном варианте. Они более перспективны для воспроизвеле-

ния в потоке классического (шарантского) способа перегонки виноматериалов на коньячный спирт, так как позволяют достичь максимального выделения в дистиллят летучих веществ вне зависимости от крепости виноматериала на тарелке питания и обеспечить фракционирование неочищенного дистиллята от примесей головного характера.

В установке (рис. 77), разработанной МТИППом, винома-териал подвергается дистилляции в колонне 4 с последующей эпюрацией водно-спиртовых паров в эпюрационной колонне 7 и окончательной дистилляцией эпюрата в специальной колонне 18. Виноматериал перед поступлением в отгонную колонну, состоящую из выварной и истощающей частей, проходит последовательно охладитель перегретого вина, куб колонны и перегреватель. В охладителе встречаются два потока виноматериала: перегретый из перегревателя и холодный из напорного бака. Отдав часть тепла холодному виноматериалу, виноматериал из перегревателя при температуре 80—85 °С поступает в выварную часть дистилляционной колонны. В этой части колонны из виноматериала удаляется основная (до 90 %) часть этилового спирта и летучих примесей в виде водно-спиртовых паров. Эти пары поступают в эпюрационную колонну, которая обогревается водно-спиртовыми парами из истощающей части отгонной колонны. В результате контакта конденсата спиртовых паров из дефлегматора 9 с парами из истощающей части отгонной колонны происходит образование спиртовых паров, которые в количестве 1—3 % (в пересчете на безводный спирт) отбираются из холодильника //. Эта фракция (головная) имеет крепость 75—80 % об.

Эпюрат, обогащенный высококипящими примесями, направляется из выварной части эпюрационной колонны в колонну дистилляции эпюрата, где производится отбор основного (через дефлегматор 9, конденсатор 10, холодильник 11) и промежуточных (через конденсаторы-холодильники 12) продуктов различной спиртуозности. Смешивание спиртовых продуктов, отобранных из различных точек колонны дистилляции эпюрата, способствует обогащению коньячного спирта летучими примесями, имеющими различные коэффициенты испарения, не ограниченные крепостью эпюрата.

Хвостовая фракция при средней крепости 20 % об. отбирается с нижних тарелок колонны.

Технологическая характеристика дистилляционных коньячных установок. Коньячный спирт наилучшего качества получается на установках шарантского типа (УПКС), которые обеспечивают переход в коньячный спирт при дистилляции вино-материалов оптимальных количеств летучих соединений вина, а также вновь образующихся веществ. Вместе с тем периодичность работы, а также высокие эксплуатационные показатели значительно снижают эффективность их использования.

Установки однократной сгонки (ПУ-500) более производительны. Однако их удельные эксплуатационные показатели практически такие же, как у установок шарантского типа. В той и другой установках количества безводного спирта, отбираемого с головной, средней и хвостовой фракциями близки, однако условия обогащения в них средней фракции образующимися при дистилляции летучими продуктами неидентичны. Действительно, при перегонке виноматериала на установке УПКС новообразующиеся летучие соединения накапливаются в основном в спирте-сырце. Последующая фракционная его перегонка приводит к упорядоченному распределению этих веществ по фракциям. В установках однократной сгонки процессы новообразования летучих соединений также проходят на всем протяжении фракционной перегонки виноматериалов. Однако в отличие от установок шарантского типа в них при отборе коньячного спирта в дистиллят попадают летучие вещества, подлежащие удалению с головной фракцией.

Дистилляционные установки непрерывного действия более экономичны. Однако лишь немногие из них отвечают в полной мере требованиям коньячного производства. Наибольшие отклонения режимов перегонки от классического (шарантского) способа наблюдаются в одноколонных аппаратах, исключающих получение промежуточных спиртопродуктов (спирта-сырца и др.). Так, в установке К-5 отсутствие фракционирования коньячного спирта от головных и хвостовых примесей не позволяет получить продукт высокого качества. Эта установка не обеспечивает также условия перехода летучих веществ в дистиллят в зоне его отбора, аналогичные классическому способу. Эти условия, как уже отмечалось, должны предусматривать обогащение дистиллята примесями, обладающими различной степенью летучести по мере снижения спиртуозности дистиллируемого спирта-сырца. В установке К-5 отбор дистиллята проводится в одной точке. В установке не обеспечиваются процессы новообразования летучих веществ, поскольку время пребывания виноматериала в кипящем состоянии не превышает 0,3 ч. В установке УПКС процесс дистилляции вина длится 8 ч.

В установке К-5м (модернизированный вариант К-5) расход пара несколько выше, однако качество получаемого коньячного спирта заметно лучше. Вместе с тем на К-5м, как и на других установках подобных систем, в точке отбора коньячного спирта создаются ограниченные условия для обогащения дистиллята летучими веществами. Отсутствие фракционирования коньячного спирта от хвостовых примесей также сказывается на качестве продукции.

В установке МТИППа, представляющей второй тип коньячных дистилляционных установок, удельные эксплуатационные показатели находятся на уровне установки К-5м. Вместе с тем эта установка благодаря наличию промежуточных зон отбора

основной фракции обеспечивает в непрерывном потоке направленное регулирование химического состава коньячных спиртов. Универсальные свойства установки не ограничиваются только возможностью получения коньячных спиртов. Она может быть применена также для получения плодовых спиртов, спирта-сырца из дрожжевых осадков и сброженных выжимочных экстрактов. Для изготовления такой установки используются стандартные узлы и детали дистилляционных аппаратов пищевой и химической промышленности.

Технологическая характеристика дистилляционных коньячных установок

УПКС ПУ-500 К-5 К-5м МТИППа

Производительность уста- 16—16,5 100 280 400 1000

новки, дал/сут б. с. '

Расход пара, кг/дал б. с. 63—92 65—90 16—32 32—40 30—40

Расход воды, м3/дал б. с. 0,8—1,1 0,6—0,9 0,15-0,3 0,2—0,4 0,3—0,5

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 1589; Нарушение авторских прав?; Мы поможем в написании вашей работы!