КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Морозостойкость

|

|

|

|

Многие строительные конструкции (стены и фундаменты зданий, устои мостов, покрытия дорог) подвергаются совместному действию влаги и знакопеременных температур, которые постепенно приводят их к разрушению. Причина разрушения – расширение (примерно на 9 %) воды при замерзании в порах материала.

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное замораживание и оттаивание без видимых признаков разрушения. Испытание строительных материалов на морозостойкость заключается в цикличном попеременном замораживании и оттаивании в насыщенном водой состоянии и последующем определении потери материалом массы и прочности. Замораживание и последующее оттаивание образца составляет один цикл; продолжительность цикла не должна превышать 24 ч. Количество циклов испытания принимают в соответствии с ГОСТом на материал. Так, бетон, применяемый для сооружения стен зданий, должен выдерживать 35…50 циклов, а бетон для гидротехнических сооружений – 300 циклов и более.

Выдержавшими испытание на морозостойкость считаются те материалы, которые после установленного для них ГОСТом числа циклов замораживания – оттаивания не имеют видимых признаков разрушения (не крошатся, не растрескиваются, не расслаиваются). Кроме того, потери прочности и массы образцов не должны превышать значений, установленных ГОСТом на данный материал. Например, для бетона потеря прочности при испытании на морозостойкость составляет не более 5 %, для кирпича и строительных растворов – не более 25 %; потеря массы при испытании кирпича не должна превышать 5 %.

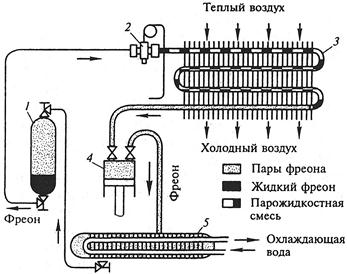

Испытывают материалы на морозостойкость на установках с холодильными машинами, создающими низкие температуры за счет испарения сконденсированных (сжатых и переведенных в жидкое состояние) газов: аммиака, фреона и других хладагентов.

В фреоновой однокомпрессорной холодильной установке (рис. 4.5) жидкий фреон под давлением 0,5…0,8 МПа из ресивера 1 через дроссель 2 поступает в испаритель 3. Сечение труб испарителя значительно больше, чем сечение дросселя, в результате давление фреона в испарителе резко падает (до 0,05…0,1 МПа) и фреон, испаряясь, переходит в газообразное состояние. Этот процесс происходит с поглощением теплоты, поэтому в холодильной камере, где помещен испаритель, температура понижается до –16…–20 °С. Из испарителя пары фреона поступают в компрессор 4, где они вновь сжимаются до 0,5…0,8 МПа, при этом температура фреона повышается. Затем в конденсаторе 5 фреон охлаждается окружающим воздухом или водой, конденсируется при этом и в жидком виде поступает в ресивер 1.

Рис. 4.5. Схема фреоновой холодильной установки:

1 – ресивер, 2 – дроссель, 3 – испаритель, 4 – компрессор,

5 – конденсатор

Морозостойкость различных материалов определяют на целых изделиях и образцах, специально изготовленных или высверленных из изделий. Форма и размеры образцов различных материалов определяются ГОСТами на эти материалы.

Общий порядок испытаний следующий. Образцы контрольные (их испытывают до замораживания) и основные (их подвергают замораживанию) измеряют и взвешивают в состоянии, которое предусматривается стандартом, и укладывают в ванну для насыщения водой.

Насыщенные водой образцы слегка обтирают тканью, повторно взвешивают и помещают в холодильную камеру при температуре не выше –16 °С. В камере образцы помещают на металлический поддон с интервалами между ними для лучшего охлаждения. Если образцы размещают в несколько рядов по высоте, то их укладывают на подкладках толщиной не менее 20 мм. Общий объем загруженных в камеру образцов не должен быть более 50 % объема камеры. Время замораживания оговаривается в стандарте на материал.

Замороженные образцы вынимают из камеры и укладывают для оттаивания в ванну с водой при температуре 18…20 °С. После полного оттаивания образцы вынимают из ванны, обтирают мягкой тканью, осматривают и вновь помещают в холодильную камеру. Через установленное стандартом для данного материала число циклов образцы после очередного оттаивания в воде взвешивают и испытывают на прочность.

Морозостойкость материала может быть определена ускоренными методами, заключающимися, например, в насыщении образцов раствором хлорида натрия или глубоком (до –60 °С) их замораживании.

ГОСТ 10061.3 предусматривает возможность испытаний на морозостойкость тяжелых бетонов и растворов ускоренным методом.

Для такого определения используют дифференциальный объемный дилатометр ДОД-100К или ДОД-100К3 в комплекте со стандартными образцами, изготовленными из алюминия. Стандартный образец должен иметь одинаковую форму и размеры с бетонными образцами. Кроме того, для проведения испытания используют ванны для насыщения образцов водой, керосин и воду питьевого качества по ГОСТ 23732.

Бетонные образцы изготовляются и отбирают по пп. 4.5–4.10 ГОСТ 10060.0 и ГОСТ 28570. Их измеряют, определяют начальный объем V o и насыщают водой по

п. 4.11 ГОСТ 10060.0.

Насыщенный образец бетона помещают в измерительную камеру дилатометра, во вторую камеру помещают стандартный образец, камеры заполняют керосином и герметизируют.

Дилатометр с образцами устанавливают в морозильную камеру и выдерживают 30 мин, затем начинают замораживание со скоростью 0,3 °С/мин до достижения температуры минус (18 ± 2) °С.

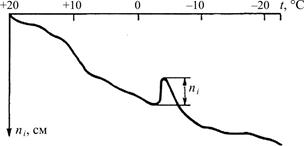

Графопостроитель во время замораживания непрерывно фиксирует кривую разности объемных деформаций бетонного и стандартного образцов (рис. 4.6).

Рис. 4.6. График зависимости разности объемных

деформаций бетонного и стандартного образцов

от температуры замораживания

На графике выделяют скачкообразное изменение разности объемных деформаций ni, обусловленное переходом воды в лед.

Определяют значение максимального относительного увеличения разности объемных деформацийΘ i бетонного и стандартного образцов по формуле

(4.10)

(4.10)

где ni – значение максимальной разности деформаций бетонного и стандартного образцов при замерзании воды в бетоне, см; c – постоянная дилатометра, см3/см (принимают по паспорту на прибор); V 0 – начальный объем бетонного образца, см3.

Максимальную относительную разность объемных деформаций Θбетонных и стандартного образцов при замораживании определяют как среднеарифметическое значение серии из трех бетонных образцов.

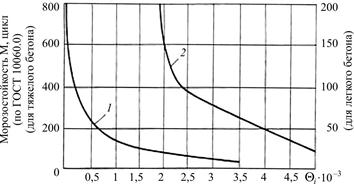

Марку бетона по морозостойкости F определяют по максимальной относительной разности объемной деформации бетонных и стандартных образцов (табл. 4.1) с учетом вида бетона, формы и размера образцов. Марку бетона по морозостойкости F, выраженную в циклах переменного замораживания и оттаивания в воде, определяют по графику на рис. 4.7 или по табл. 4.1.

Рис. 4.7. График зависимости морозостойкости бетона от максимального относительного увеличения разности объемных деформаций Θ бетонного и стандартного

образцов при замораживании: 1 – для тяжелого бетона,

2 – для легкого бетона

Таблица 4.1

График зависимости морозостойкости бетона от максимального относительного увеличения разности объемных деформаций Θ бетонного и стандартного образцов при замораживании

| Форма и размер образца, мм | Вид бетона | Максимальное относительное увеличение разности объемной деформации бетонного и стандартного образцов Θ∙10–3 для марки бетона по морозостойкости | ||||||||||||

| F25 | F35 | F50 | F75 | F100 | F150 | F200 | F300 | F400 | F500 | F600 | F800 | F1000 | ||

| Куб с ребром 100 мм | Тяжелый | > 3,80 | 3,80– 3,60 | 3,60– 3,50 | 3,50– 2,40 | 2,40– 1,70 | 1,70– 1,00 | 1,0– 0,65 | 0,65– 0,33 | 0,33– 0,20 | 0,20– 0,18 | 0,18– 0,08 | 0,08– 0,05 | < 0,05 |

| Легкий | > 4,75 | 4,75– 4,50 | 4,50– 4,00 | 4,00– 3,30 | 3,30– 2,30 | 2,30– 2,00 | < 2,00 | – | – | – | – | – | – | |

| Цилиндр высотой и диаметром 70 мм | Тяжелый | > 6,00 | 6,00– 5,00 | 5,00– 3,80 | 3,80– 3,25 | 3,25– 1,90 | 1,90– 1,30 | 1,30– 0,75 | 0,75– 0,40 | 0,40– 0,25 | 0,25– 0,18 | 0,18– 0,09 | <0,09 | – |

| Легкий | > 7,00 | 7,00– 6,00 | 6,00– 5,00 | 5,00– 3,80 | 3,80– 3,40 | 3,40– 2,80 | < 2,80 | – |

Марку бетона по морозостойкости F принимают как соответствующую требуемой, если среднеарифметическое значение Θср серии бетонных образцов меньше максимального относительного увеличения разности объемной деформацииΘ бетонных и стандартного образцов, указанного в табл. 4.1. При совпадении среднеарифметического значенияΘ серии бетонных образцов с граничными значениями диапазона назначают меньшую по значению марку бетона по морозостойкости.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1570; Нарушение авторских прав?; Мы поможем в написании вашей работы!