КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок выполнения работы. 1. Подготовка микроскопа к визуальному наблюдению

|

|

|

|

1. Подготовка микроскопа к визуальному наблюдению

– установить объектив и окуляр соответственно выбранному увеличению;

– подключить трансформатор к сети и переключателем установить на лампе напряжение 8-18 В, контролируя режим по вольтметру;

– винтами установить отверстие съёмной шайбы над объективом;

– над отверстием съемной шайбы установить микрошлиф полированной поверхностью вниз;

– поворотом рукоятки освободить механизм грубой подачи; вращая рукоятку, совместить риски на кронштейне и корпусе, найти изображение микрошлифа и застопорить механизм грубой подачи;

– с помощью барашка произвести фокусировку микроскопа на объект.

2. Определение цены деления

Величину зерна, глубину слоя (азотирования, цементации), размер микродефектов можно определить при помощи окулярмикрометра. Окулярмикрометр – это окуляр, в который вставлена стеклянная пластинка с нанесенной на ней шкалой. Цена деления окулярмикрометра зависит от увеличения объектива. Для определения цены деления окулярмикрометра используют объектмикрометр. Объектмикрометр - это металлическая пластинка с полупрозрачным стеклом в центре.

Рис. 4. Объектмикрометр

Рис. 5. Схема определения цены деления

окулярмикрометра

На стекло нанесена шкала длиной 1 м, разделённая на 100 частей (цена деления 0,01 мм) (рис. 4). Для определения цены деления окулярмикрометра (рис. 5) необходимо:

– подготовить микроскоп к наблюдению;

– установить объектмикрометр на столик микроскопа следующим образом:

а) стекло со шкалой направлено в сторону объектива,

б) большая сторона объектмикрометра параллельно передней грани предметного столика,

в) пучок света проходит через центр стекла;

– изображение шкалы объектмикрометра отыскать в поле зрения окуляра, для чего, удерживая рукоятки грубой подачи, освободить стопор этого механизма; непрерывно наблюдая в окуляр, плавно и медленно вращая рукоятку, добиться появления шкалы в поле зрения окуляра.

Добившись изображения шкалы объектмикрометра в поле зрения окуляра, необходимо:

а) установить шкалы объектмикрометра и окулярмикрометра параллельно друг другу (поворотом окуляра вокруг оси);

б) винтами предметного столика добиться частичного наложения шкал и совмещения в одну линию начальных или любых других штрихов обеих шкал;

в) не меняя положения столика, отыскать другую пару штрихов, принадлежащих разным шкалам, совмещающихся в одну линию;

г) подсчитать число делений шкалы объектмикрометра М и окулярмикрометра Н, находящихся между двумя парами совмещенных в линию штрихов;

д) определить цену деления окулярмикрометра Е по формуле

Е = 103 ·  ,

,

где 0,01 – цена деления шкалы объектмикрометра, мм; 103 –коэффициент перевода миллиметров в микрометры.

3. Определение величины зерна стали (рис. 6):

– микрошлиф поместить на столик микроскопа;

– добиться чёткого изображения структуры;

– просмотреть несколько участков шлифа; выбрать участок с наиболее крупными зернами;

– установить шкалу окулярмикрометра горизонтально;

– совместить нулевую риску шкалы с границей любого зерна (двигая столик микровинтами);

– не меняя положения столика, отыскать границу любого зерна, совмещенного с риской шкалы окулярмикрометра;

– между рисками, совмещенными с границами зёрен, подсчитать количество делений, шкалы окулярмикрометра К и количество зёрен, пересекаемых центральной линией шкалы П;

– определить диаметр зерна по горизонтали:

Д гор =

где Е - цена деления окулярмикрометра;

– установить шкалу окулярмикрометра вертикально (поворотом окуляра);

– определить диаметр зерна по вертикали по формуле

Д верт =

– горизонтальный и вертикальный размеры зерна усреднить по формуле Дср =

Рис. 6. Схема определения размера зерна при

помощи окулярмикрометра

– площадь зерна определить по формуле площади

круга

Ф =

Если экспериментальное и табличное значения расходятся, то нужно брать меньший балл зерна. По табл. 1 (ГОСТ 5639-65) определить балл зерна стали.

Таблица 1

Определение балла зерна стали

| Номер зерна | Средняя площадь зерна Ф, мкм2 | Номер зерна | Средняя площадь зерна Ф, мкм2 |

Контрольные вопросы

1. Задачи микроскопического анализа.

2. Приготовление объекта исследования и правила обращения с ним.

3. Укажите травитель для сталей и чугунов.

4. Принцип работы металлографического микроскопа.

5. Укажите на микроскопе и объясните назначение предметного столика.

6. Порядок настройки микроскопа на визуальное наблюдение (рис. 3).

7. Объясните, с какой целью осуществляется смена оптики.

8. Как определить увеличение микроскопа?

9. Цель и порядок определения цены деления окулярмикрометра.

10. Как определить размер зерна стали окулярмикрометром?

Лабораторная работа № 2

Изучение процесса кристаллизации

Цель работы: изучить процесс кристаллизации капель раствора четырёх солей. Сравнить строение закристаллизовавшейся капли раствора нитрата свинца со строением слитка спокойной стали.

Содержание работы

Процесс образования кристаллов называется кристаллизацией. Визуальное изучение кристаллизации металлов сопряжено с техническими трудностями. Поскольку законы кристаллизации растворов солей и расплавленных металлов сходны, изучение процесса кристаллизации можно проводить на растворах солей.

Согласно законам термодинамики, устойчивым состоянием при определённых внешних условиях будет то состояние, которое обладает меньшим уровнем свободной энергии. Под свободной энергией понимают часть внутренней энергии, которая может быть превращена в работу. При изменении внешних условий (например, при понижении температуры) любая система самопроизвольно стремится к состоянию с наименьшим уровнем свободной энергии.

С изменением температуры свободная энергия ходкого F ж и твёрдого F т состояния изменятся по разным законам (рис. 7). При высоких температурах жидкое состояние обладает меньшей свободной энергией, поэтому металл при этих температурах находится в жидком состоянии (области III, IV). При охлаждении металл достигнет температуры То, при которой свободные энергии жидкого и твёрдого состояния равны. Эта температура То носит название теоретической (равновесной) температуры кристаллизации при охлаждении и температуры плавления при нагреве. При То процесс кристаллизации протекать не может. Для развития процесса кристаллизации надо создать условия, при которых свободная энергия твёрдого состояния будет меньше, чем свободная анергия жидкого состояния. Это возможно лишь при охлаждении до Ткр, т. е. ниже теоретической температуры кристаллизации на некоторую величину DТ. В области II металл при охлаждении продолжает оставаться в жидком состоянии, поскольку разность (F ж – FT), невелика. При Ткр твёрдое состояние обладает меньшей свободной энергией. Разность (F ж – FT), достаточно велика, поэтому оставаться дальше в жидком состоянии металл не может, и при этой температуре в металле самопроизвольно пойдет процесс кристаллизации.

В области I (рис. 7) металл будет находиться в твердом состоянии. Температура Ткр носит название фактической температуры кристаллизации, а разность между теоретической и фактической температурами кристаллизации D Т = То – Ткр называется степенью переохлаждения. Таким образом, кристаллизация может протекать лишь в условиях переохлаждения ниже теоретической температуры кристаллизации.

Д.К. Чернов ещё в1878 году показал, что кристаллизация складывается из двух элементарных процессов. Первый процесс заключается в образовании из жидкого раствора мельчайших кристаллических частиц-зародышей или центров кристаллизации. Интенсивность этого процесса определяется числом зародышей (ЧЗ), возникающих в единице объёма (I мм3 ) за единицу времени (1 с). Второй процесс состоит в росте кристаллов из зародышей. Интенсивность этого процесса определяется скоростью кристаллизации (СК) – линейным перемещением грани кристалла (в миллиметрах) в единицу времени (1 с).

Для развития процесса плавления необходима некоторая степень перегрева DТ’ = Тпл – То,

где Тпл - фактическая температура плавления.

Оба этих процесса протекают одновременно, причём интенсивность их зависит от степени переохлаждения. При данной степени переохлаждения величины Ч3 и СК – постоянные в течение всего времени процесса кристаллизации.

Рис. 7. Изменение свободной энергии жидкого F ж и твёрдого FT состояния в зависимости от температуры:

Ткр – фактическая температура кристаллизации;

То – теоретическая (равновесная) температура кристаллизации и плавления;

D Т = То - Ткр – степень переохлаждения;

Тпл – фактическая температура плавления;

D Т’ = Тпл – То – степень перегрева

Размер полученных кристаллов N зависит от соотношения Ч3 и СК при данной степени переохлаждения и выражается формулой

Ν = α

где α - коэффициент пропорциональности.

При малой степени переохлаждения DТ1 (рис. 8) кристаллы после затвердевания будут крупными, так как Ч3 мало, а СК велика. При большой степени переохлаждения DТ2кристаллы будут мелкими, так как кристаллизация в этом случае идёт при почти той же СК, что и в первом случае, но при значительно большем Ч3.

Таким образом, изменяя степень переохлаждения, можно получить кристаллы разной величины.

Степень переохлаждения зависит от скорости охлаждения. Чем больше скорость охлаждения, тем больше степень переохлаждения и мельче кристаллы. В реальных условиях затвердевания больших масс металла на процесс кристаллизации, размер и форму кристаллов оказывают влияние и другие факторы: твёрдые взвешенные тугоплавкие частицы примесей, инородные тела, газовые включения, теплоёмкость самого металла, направление отвода тепла, конвекционные потоки в жидком металле, температура заливаемого металла и формы, способы заливки, состояние поверхности изложницы (формы) и другие.

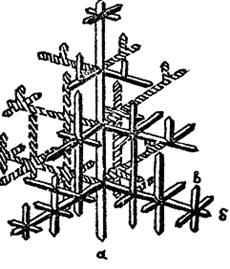

Чаще всего при кристаллизации металлов в результате быстрого отвода тепла образуются кристаллы древовидной формы, называемые дендритами ("дендрон" – по-гречески-дерево) (рис. 9). Кристаллизация начинается с образования главной оси кристалла а (оси первого порядка). Она растёт в направлении главного теплоотвода, в направлении максимальной линейной скорости роста кристалла СК. Затем перпендикулярно главной оси растут оси второго порядка б, перпендикулярно которым вырастают оси третьего порядка в и т.д.

Если жидкого металла не хватает для заполнения межосных пустот, то древовидная форма кристаллов сохраняется. Такие дендриты можно обнаружить в усадочных раковинах и на свободной поверхности слитков. Если жидкого металла достаточно для заполнения межосного пространства, то образуются крупные кристаллы, вытянутые в направлении главного теплоотвода. Такие кристаллы называются столбчатыми.

При равномерном теплоотводе, а также при большом числе зародышей, кристаллы растут с одинаковой скоростью по всем направлениям и вырастают равноосными.

Процесс кристаллизации слитка спокойной стали (рис. 10) начинается у стенок изложницы и последовательно продвигается к центру слитка.

У стенок изложницы образуется зона 1 – зона мелких равноосных, беспорядочно направленных кристаллов. Мелкие кристаллы получаются, благодаря быстрому охлаждению ещё холодной стенкой прилегающих слоев жидкой стали.

Рис. 8. Зависимость ЧЗ и СК от степени

переохлаждения при кристаллизации металлов

Рис. 9. Дендрит

Поэтому кристаллизация здесь идёт при большой степени переохлаждения, при большом числе зародышей. Кристаллы получаются равноосными, беспорядочно направленными, потому что оси первого порядка растут перпендикулярно неровностям внутренней поверхности изложницы. Растущие кристаллы сталкиваются между собой и образуют зону мелких дезориентированных кристаллов.

Следующая зона 2 – зона столбчатых кристаллов - крупных кристаллов, главная ось которых перпендикулярна стенке изложницы. Кристаллы получаются крупными, так как в этой зоне скорость охлаждения меньше, чем в зоне 1: тепло отводится не холодной стенкой, а через зону 1 и уже нагревшуюся стенку изложницы.

Поэтому кристаллизация здесь идёт при малой степени переохлаждения, при малом числе зародышей. Кристаллы вытянуты главной осью перпендикулярно стенке изложницы, так как в этом направлении едет главный теплоотвод. В центре слитка образуется зона 3 – зона крупных равноосных кристаллов. В этой части слитка скорость охлаждения меньше, чем в зоне 1 и 2, поэтому кристаллизация идет при малой степени переохлаждения, при малом числе зародышей.

Кристаллы получаются равноосными, произвольно ориентированными, так как отвод тепла в этой зоне идет во всех направлениях с одинаковой скоростью. Скелетом этих крупных кристаллов являются дендриты.

В настоящей работе студенты изучают процесс кристаллизации четырёх солей (нитрата свинца Рв(NO3) 2, хлорида аммония NH4Cl, дихромата калия - хромпика К2Сr207, хлорида натрия – поваренной соли NaCl), вызванный испарением растворителя.

Водные растворы этих солей приготавливаются почти насыщенными с тем, чтобы незначительное испарение воды привело их к состоянию перенасыщения и выделению кристаллов.

Рис. 10. Схема строения стального слитка:

зона 1 - мелкие равноосные кристаллы; зона 2 - столбчатые кристаллы; зона 3 - крупные равноосные кристаллы

Наблюдение за процессом кристаллизации солей производится с помощью биологического микроскопа, работающего по принципу проходящего света (рис. 11). Лучи от естественного источника света, отразившись от зеркала микроскопа, проходят через отверстие предметного столика, предметное стекло, каплю соли и попадают в объектив. Полученное в объективе изображение капли увеличивается им и окуляром. Пройдя через окуляр, лучи попадают в глаз наблюдателя. Наблюдение за кристаллизацией капель в этой работе проводится при увеличении, но более чем в 100 раз.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1318; Нарушение авторских прав?; Мы поможем в написании вашей работы!