КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок проектирования 2 страница

|

|

|

|

| |||||||||||||

| а | б | в | г | ||||||||||

| |||||||||||||

| д | е | ж | з | и | к | л | м | н | |||||

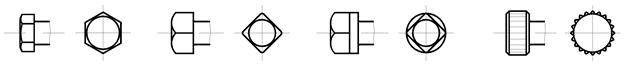

| Рис. 2.10 Виды головок болтов и винтов | |||||||||||||

В условиях частого завинчивания и отвинчивания, например, в станочных приспособлениях, и при наличии свободного пространства для поворота ключа, применяют квадратные головки (рис. 2.10 б и 2.10 в).

В условиях стесненных габаритов применяют винты с головками, имеющими на поверхности шлицы треугольного профиля (рис. 2.10 г). Такие головки требуют специальных торцевых ключей и поэтому имеют ограниченное применение.

Головки с внутренним и торцевым захватом можно устанавливать в углублениях на детали, что уменьшает габариты, придает гладкую, удобную для обслуживания форму изделия, улучшает эстетику.

Широкое распространение в последнее время получили головки с внутренним шестигранником (рис. 2.10 д). Размер шестигранника подобран таким образом, что максимальный момент затяжки, допускаемый ключом, соответствует прочности винтов и является предохранительным элементом от перетяжки.

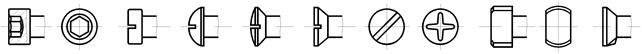

Так же широко распространены головки со шлицами под обычную (рис. 2.10 к) и крестообразную (рис. 2.10 л) отвертки. Головки могут быть цилиндрическими (рис. 2.10 е), полукруглыми (рис. 2.10 ж), потайными (рис. 2.10 и) или полупотайными (рис. 2.10 з). Головки под обычную отвертку применяют для винтов малых размеров и для малых сил затяжки. Головки с крестообразным шлицом более совершенны и допускают несколько больший момент затяжки.

Из головок, препятствующие проворачиванию, наиболее распространены закладные головки квадратной формы (рис. 2.10 б) или с двумя лысками (рис. 2.10 м), которые закладывают в специальные гнезда, выполненные в корпусе детали. Так же применяются круглые головки с усиком, вызывающим обмятие детали (рис. 2.10 н), или некруглым подголовком.

По форме стержня винты бывают: с нормальным стержнем (рис. 2.11 а); с утолщенным стержнем для установки в отверстие без зазора, для предотвращения сдвига соединяемых деталей (рис. 2.11 б); со стержнем уменьшенного диаметра и подголовком (центрирующим пояском) (рис. 2.11 в). Последние болты обладают повышенной податливостью и пониженной концентрацией напряжений у резьбы и применяются в ответственных соединениях, воспринимающих переменные и ударные нагрузки. На них иногда посередине делают поясок для гашения вибрации стержня (рис. 2.11 г).

| |||

| а | б | в | г |

| Рис. 2.11 Конструктивные формы стержней болтов и винтов |

Шпильки (рис. 2.12) представляют собой цилиндрический стержень с резьбой на обеих концах, меньший по длине резьбовой конец ввинчивается в резьбовое отверстие в детали, на другой конец накручивается гайка.

| |||||

| а | б | ||||

| Рис. 2.12 Конструкция шпилек |

Длина ввинчиваемого конца l 1 зависит от прочности материала детали, в отверстие которой ввинчивается шпилька, и может быть от  – для стальных деталей, до

– для стальных деталей, до  – для деталей из алюминиевых сплавов.

– для деталей из алюминиевых сплавов.

Для предотвращения вывинчивания шпилек из корпуса, их фиксируют (стопорят) посадкой на резьбе с натягом, завинчиванием на сбег резьбы, с помощью клея и т.д.

Гайки представляют собой втулки с внутренней резьбой (рис. 2.13).

Наиболее распространены гайки шестигранной формы (рис. 2.13 а). Они могут изготавливаться нормальной и повышенной точности, с нормальным и уменьшенным размером под ключ, увеличенной, нормальной и уменьшенной высоты.

| |||||

| а | б | в | г | д | е |

| Рис. 2.13 Основные типы гаек |

При шплинтовании резьбового соединения используются специальные прорезные и корончатые гайки (рис. 2.13 б), обычно с увеличенной общей высотой. Для предотвращения самопроизвольного отворачивания применяются самостопорящиеся гайки с нейлоновым кольцом (рис. 2.13 в). Колпачковые гайки (рис. 2.13 г) используются для защиты резьбового конца, а также в целях безопасности и эстетики.

В условиях относительно малых (для данного номинального диаметра) нагрузок, преимущественно для валов, применяют круглые гайки со шлицами (рис. 2.13 д) или с отверстиями.

Гайки, часто завинчиваемые и отвинчиваемые от руки (при малой силе затяжки) выполняют в виде барашка (рис. 2.13 е) или круглой формы с накаткой.

Для предохранения резьбовых соединений от самопроизвольного отвинчивания применяются следующие способы:

· контрогайка;

· шплинтование, применение проволочных замков;

· пружинные шайбы;

· самостопорящиеся гайки с нейлоновым кольцом;

· шайбы и планки с отгибающимися краями;

· кернение резьбы.

2.1.8 Материалы и степень точности крепежных деталей

Материалы крепежных деталей (болтов, винтов, шпилек и гаек) и их механические характеристики нормированы ГОСТ 1759-82.

Для болтов, винтов и шпилек из углеродистых и легированных сталей установлены 12 классов прочности, а для гаек – семь и соответствующие им рекомендуемые марки сталей (см. табл. 2.1).

Таблица 2.1

Механические характеристики некоторых материалов крепежных деталей

из углеродистых и легированных сталей при нормальной температуре

| Класс прочности |  , МПа , МПа

|  , МПа , МПа

| Марка стали | |

| болта, шпильки | гайки | |||

| 3.6 | 300 – 490 | Ст3, 10 | ||

| 4.6 | 400 – 550 | |||

| 5.6 | 500 – 700 | 30, 35 | ||

| 6.6 | 600 – 800 | 35, 45, 40Г | ||

| 8.8 | 800 – 1000 | 35Х, 38ХА, 45Г | ||

| 10.9 | 1000 – 1200 | 40Г2, 40Х, 30ХГСА, 16ХСН | ||

Примечание: Первое число в обозначении класса прочности болта, винта или шпильки, умноженное на 100, равно  , второе, деленное на 10, соответствует приблизительно отношению , второе, деленное на 10, соответствует приблизительно отношению  . .

|

Выбор материала определяется условиями работы (прочностью, условиями окружающей среды и т.п.) и технологией изготовления. Стержни болтов в массовом производстве изготавливают из пластичных сталей 10, 15, 15Х, 16ХСН и др. на автоматах методом холодной высадки, резьбу на болтах накатывают. В специальных конструкциях, к которым предъявляются жесткие требования по массе, коррозионной и теплостойкости, применяют крепежные детали из пластмасс, титановых и бериллиевых сплавов, а также из коррозионно-, жаростойких и жаропрочных сталей.

Для защиты крепежных деталей из углеродистых сталей от коррозии на них наносят окисные пленки или гальваническое покрытие (цинковое, кадмиевое, фосфатное, медное и др.). Толщина покрытий выбирается в зависимости от шага резьбы и имеет следующие значения: 3–6 мкм для шага до 0,4 мм, 6–9 мкм для шага 0,4–0,8 мм, 9–12 мкм для шага свыше 0,8 мм.

ГОСТ 16093-81 устанавливает следующие степени точности диаметров резьбы с зазорами: винтов в пределах 3…9 и гаек 4…8 (в порядке убывания точности); соответственно ряды отклонений для винтов h, g, f, e, d и для гаек H, G, F, E (в порядке увеличения зазоров).

Рекомендуются следующие поля допусков:

| Резьба | Точная | Средняя | Грубая |

| Допуски винтов | 4h | 6h; 6g *; 6e; 6d | 8h; 8g * |

| Допуски гаек | 4H5H | 5H6H; 6H *; 6G | 7H *; 7G |

Примечание: * - поля допусков предпочтительного применения.

В случае двойного обозначения поля допуска первое относится к среднему диаметру, а второе – к наружному для винтов и внутреннему для гаек.

2.1.9 Расчет резьбовых соединений

Расчет группового резьбового соединения сводится к определению максимальной нагрузки, действующей на один болт (винт) и расчету его как одиночного по одной из ниже приведенных схем.

Приведенные ниже расчетные схемы разобраны на примере болтового соединения. Эти же схемы применяются для расчета винтов и шпилек.

2.1.9.1 Расчет незатянутого нагруженного соединения (рис. 2.14)

Стержень болта работает на растяжение, поэтому расчет ведется по нормальным напряжениям растяжения. В качестве расчетного сечения принимается самое тонкое сечение стержня болта – по внутреннему диаметру резьбы.

При проектировании по известной нагрузке резьбу можно подобрать по расчетному внутреннему диаметру резьбы:

.

.

Номинальный диаметр резьбы подбирается по ГОСТу.

2.1.9.2 Расчет затянутого ненагруженного соединения (рис. 2.15)

2.1.9.2 Расчет затянутого ненагруженного соединения (рис. 2.15)

В результате затяжки гайки стержень болта получает растягивающую нагрузку. Кроме того, при вращении гайки, в момент затяжки, за счет сил трения в резьбе и на торце головки, стержень болта подвергается закручиванию. Поэтому расчет стержня болта надо вести на одновременное действие растяжения и кручения. Однако, на практике расчет ведут только на растяжение с использованием эквивалентной нагрузки:

где  – коэффициент, учитывающий кручение; в зависимости от типа резьбы

– коэффициент, учитывающий кручение; в зависимости от типа резьбы  = 1,25…1,3.

= 1,25…1,3.

В качестве расчетного сечения принимается самое тонкое сечение стержня болта – по внутреннему диаметру резьбы.

При проектировочном расчете внутренний диаметр резьбы:

.

.

2.1.9.3 Расчет затянутого нагруженного соединения (рис. 2.16)

Данный случай нагружения является на практике самым распространенным. Соединение затянуто, в результате затяжки гайки на стержень болта действует растяжение и кручение (см. расчет затянутого ненагруженного соединения). Кроме того, к соединяемым деталям приложена внешняя нагрузка

Данный случай нагружения является на практике самым распространенным. Соединение затянуто, в результате затяжки гайки на стержень болта действует растяжение и кручение (см. расчет затянутого ненагруженного соединения). Кроме того, к соединяемым деталям приложена внешняя нагрузка  , которая стремится отдалить детали друг от друга. Через гайку и головку болта она растягивает болт. Если бы все детали были абсолютно жесткими, то суммарную нагрузку, действующую на стержень болта, можно было определить простым сложением внешней нагрузки

, которая стремится отдалить детали друг от друга. Через гайку и головку болта она растягивает болт. Если бы все детали были абсолютно жесткими, то суммарную нагрузку, действующую на стержень болта, можно было определить простым сложением внешней нагрузки  и силы затяжки

и силы затяжки  . Но сила затяжки

. Но сила затяжки  через гайку и головку болта стремится приблизить соединяемые детали, в то время как внешняя нагрузка

через гайку и головку болта стремится приблизить соединяемые детали, в то время как внешняя нагрузка  стремится их отдалить. Из-за податливости деталей эти силы частично компенсируют друг друга. Поэтому суммарная нагрузка, действующая на стержень болта:

стремится их отдалить. Из-за податливости деталей эти силы частично компенсируют друг друга. Поэтому суммарная нагрузка, действующая на стержень болта:

.

.

Коэффициент для коротких, достаточно жестких болтов обычно принимают 1,4.

В качестве расчетного сечения принимается самое тонкое сечение стержня болта – по внутреннему диаметру резьбы.

При проектировочном расчете внутренний диаметр резьбы:

.

.

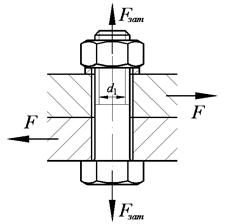

2.1.9.4 Расчет соединения, несущего поперечную нагрузку (рис. 2.17)

Стержень болта соединения, несущего поперечную нагрузку растянут силой затяжки

Стержень болта соединения, несущего поперечную нагрузку растянут силой затяжки  . Внешняя поперечная нагрузка

. Внешняя поперечная нагрузка  на стержень болта не действует. По условиям работы сила прижатия соединяемых деталей (равная

на стержень болта не действует. По условиям работы сила прижатия соединяемых деталей (равная  ) друг к другу должна быть такая, чтобы создать на поверхности деталей силы трения большие, чем внешняя нагрузка

) друг к другу должна быть такая, чтобы создать на поверхности деталей силы трения большие, чем внешняя нагрузка  :

:

,

,

где  – коэффициент трения; для стальных стыков

– коэффициент трения; для стальных стыков  = 0,1…0,2.

= 0,1…0,2.

При проектировочном расчете внутренний диаметр резьбы:

.

.

Условия работы соединения, несущего поперечную нагрузку считаются неблагоприятными, т.к. сила затяжки  значительно превышает внешнюю нагрузку

значительно превышает внешнюю нагрузку  :

:

.

.

Поэтому болты подобного соединения стараются разгрузить различными способами: применяя призонные болты (рис. 2.18 а), с помощью штифтов (рис. 2.18 б,в), шпонок (рис. 2.18 г) или втулок (рис. 2.18 д), с помощью ступенек на стыке деталей (рис. 2.18 е).

| |||||

| а | б | в | г | д | е |

| Рис. 2.18 Способы разгрузки болтового соединения от поперечной нагрузки |

2.2 Заклепочные соединения

2.2.1 Общие сведения

Заклепочные соединения – соединения, получаемые с помощью заклепок.

Заклепочные соединения – соединения, получаемые с помощью заклепок.

Заклепка – стержень круглого сечения с головками на концах, одну из которых выполняют заранее (закладная головка), а вторую (замыкающая) формуют при клепке (рис. 2.19). Соединение собирают путем установки заклепок в предварительно подготовленные отверстия в деталях (пакете листов) и последующей осадки (клепки) специальным инструментом замыкающей головки. В процессе клепки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, приводящее часто к образованию натяга.

Заклепка – стержень круглого сечения с головками на концах, одну из которых выполняют заранее (закладная головка), а вторую (замыкающая) формуют при клепке (рис. 2.19). Соединение собирают путем установки заклепок в предварительно подготовленные отверстия в деталях (пакете листов) и последующей осадки (клепки) специальным инструментом замыкающей головки. В процессе клепки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, приводящее часто к образованию натяга.

Обычно заклепками соединяют листовые конструкции.

По назначению различают соединения:

· прочные – для передачи нагрузки;

· плотные – для обеспечения герметичности;

· прочноплотные – как для передачи нагрузки, так и для обеспечения герметичности.

Часто для обеспечения герметичности используют клей.

Достоинства заклепочных соединений:

1. Стабильность и контролируемость качества соединения.

Недостатки заклепочных соединений:

1. Высокая трудоемкость и низкая технологичность.

2. Повышенный расход металла.

3. Неудобные конструктивные формы, связанные с необходимостью наложения листов металла или применения специальных накладок.

Область применения заклепочных соединений:

Заклепочные соединения применяют, в основном, в конструкциях, в которых внешние нагрузки действуют параллельно плоскости стыка, а применение сварки, пайки и склеивания невозможно по конструктивным или технологическим соображениям.

1. Соединения, в которых нагрев недопустим из-за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей.

2. Соединения несвариваемых материалов.

3. В авиастроении.

4. В автомобилестроении, для рам грузовых автомобилей.

2.2.2 Конструкция заклепок

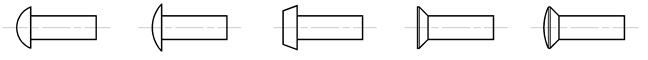

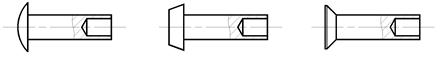

Заклепки со сплошным стержнем: с полукруглой головкой (рис. 2.20 а) (ГОСТ 10299-80, ГОСТ 14797-85), имеющие основные применение в силовых и плотных швах; с полукруглой низкой головкой (рис. 2.20 б); с плоской головкой (рис. 2.20 в) (ГОСТ 14801-85), предназначенные для работы в коррозионных средах; с потайной головкой (рис. 2.20 г) (ГОСТ 10300-80, ГОСТ 14798-85), применяемые при недопустимости выступающих частей (в частности, в самолетах); с полупотайной головкой (рис. 2.20 д), для соединения тонких листов.

| ||||

| а | б | в | г | д |

| Рис. 2.20 Заклепки со сплошным стержнем |

Заклепки со сплошным стержнем изготавливаются нормальной точности и повышенного качества (для ответственных соединений).

Заклепки полупустотелые (ГОСТ 12641-80 – ГОСТ 12643-80) и пустотелые (ГОСТ 12638-80 – ГОСТ 12640-80) применяют для соединения тонких листов и неметаллических деталей, не допускающих больших нагрузок.

| ||||||||

| а | б | в | ||||||

| ||||||||

| г | д | е | ||||||

| Рис. 2.21 Заклепки полупустотелые (а - в) и пустотелые (г - е) | ||||||||

Полупустотелые и пустотелые заклепки могут иметь полукруглую (рис. 2.21 а, г), плоскую (рис. 2.21 б, д) или потайную (рис. 2.21 в, е) головку.

Кроме традиционных заклепок применяют:

заклепки из стержней с одновременным расклепыванием обеих головок и образованием гарантированного натяга по цилиндрической поверхности;

заклепки с потайной головкой и компенсатором – местной выпуклостью на головке, деформируемой при клепке и уплотняющей контакт головки;

заклепки для швов с односторонним подходом и с сердечником, который при осевом перемещении распирает заклепку, образует замыкающую головку, а потом обрывается и фрезеруется для обеспечения гладкой поверхности;

взрывная заклепка того же назначения, у которой замыкающая головка образуется в результате взрыва вещества, заложенного в отверстие заклепки. Взрыв вызывается нагревом закладной головки и стержня;

болт-заклепка в виде стержня, устанавливаемого с натягом, и высокой шайбы. При установке болта гайку обжимают на стержне, имеющем в этом месте кольцевые канавки, при этом хвостовую часть стержня обрывают;

заклепка с большим сопротивлением сдвигу в виде твердой пустотелой заклепки с потайной головкой, притягиваемой винтом.

2.2.3 Материалы заклепок

Требования, предъявляемые к материалу заклепок: прочность, пластичность для обеспечения легкости формирования головки, однородность с материалом соединяемых деталей во избежание электрохимической коррозии.

Стальные заклепки обычно изготавливают из сталей Ст2, Ст3, 09Г2 и др. Для соединения элементов из сталей повышенного качества целесообразно применять заклепки из тех же сталей, если возможно по условиям их пластического деформирования.

Из легких сплавов применяют латунь, медь, алюминиевые сплавы. Обычно применяют В65, Д15 и др.

Стальные заклепки диаметром до 8…10 мм и заклепки из легких сплавов расклепывают холодным способом, остальные заклепки – горячим способом.

2.2.4 Конструкция заклепочных соединений

Заклепочные соединения по конструкции разделяют на соединения внахлест (рис. 2.22 а), соединения с одной накладкой (рис. 2.22 б) и соединения с двумя накладками (рис. 2.22 в).

| ||||

| а | б | в | ||

| Рис. 2.22 Основные типы заклепочных соединений |

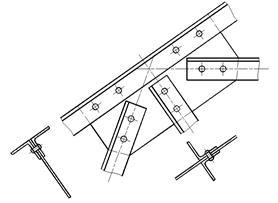

Типовыми примерами силовых заклепочных соединений могут служить балки, фермы, колонны в существующих строительных соединениях (рис. 2.23).

|

|

| а | б |

| Рис. 2.23 Клепаные балки (а) и узел фермы (б) |

При конструировании следует придерживаться следующих правил:

а) в элементах, работающих на растяжение или сжатие для уменьшения их изгиба, заклепки следует располагать возможно ближе к оси, проходящей через центр массы сечений, или симметрично относительно этой оси;

б) в каждом соединении для устранения возможности относительного поворота соединяемых деталей желательно использовать не менее двух заклепок;

в) заклепки по возможности следует размещать таким образом, чтобы соединяемые элементы ослаблялись меньше и их материал использовался более полно, т.е. следует предпочитать шахматное расположение рядному.

Диаметр заклепок d в односрезных силовых соединениях выбирают равным d = (1,8…2) s, в двухсрезной – d = (1,2…1,8) s, где s – толщины соединяемых элементов; большие значения – при малых s. В авиастроении принимают  .

.

Минимальный шаг размещения заклепок определяется удобством клепки, максимальный – условиями плотного соприкосновения листов и зависят от жесткости соединяемых элементов.

2.2.5 Расчет заклепочных соединений

При нагружении заклепочного соединения продольной силой F (в пределах сил трения на поверхности контакта) нагрузка передается силами трения, которые в соединениях горячей клепкой без чеканки соответствуют условному напряжению заклепки на срез 80…90 МПа. Затем в работе начинает принимать участие тело заклепки, подвергаясь изгибу, смятию и сдвигу.

В плотном и точном соединениях необходимо, чтобы вся внешняя нагрузка во избежание местных сдвигов воспринималась силами трения.

Расчет заклепок в соединении, находящемся под действием продольной нагрузки (рис. 2.24), сводится по форме к расчету их на срез и смятие.

Напряжения среза:

,

,

где  - площадь среза;

- площадь среза;

– диаметр заклепки;

– диаметр заклепки;

i – количество площадок среза;

– допускаемые напряжения на срез для материала заклепки.

– допускаемые напряжения на срез для материала заклепки.

| |||

| а | б | ||

| Рис. 2.24 Расчетные схемы односрезного и двухсрезного заклепочного соединения |

Напряжения смятия:

,

,

где  - площадь смятия;

- площадь смятия;

s – толщина соединяемой детали;

– допускаемые напряжения на смятие.

– допускаемые напряжения на смятие.

Напряжение смятия действует в двух направлениях. Смятие одинаково действует как на боковую поверхность заклепки, так и на внутреннюю поверхность отверстия детали. Поэтому в качестве допускаемых напряжений на смятие принимаются допускаемые напряжения более слабого материала. Если материал соединяемых деталей одинаков, а толщина разная, то в качестве расчетной площади смятия принимается меньшая площадь, например, если  (рис. 2.24 б), то

(рис. 2.24 б), то  .

.

Расчет группового заклепочного соединения сводится к определению максимальной нагрузки, приходящейся на одну заклепку и расчету ее как одиночной.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 450; Нарушение авторских прав?; Мы поможем в написании вашей работы!