КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Бабкин Александр Иванович. Резьбовые соединения

|

|

|

|

.

4 ЗАДАНИЯ НА КОНТРОЛЬНУЮ РАБОТУ

Задача №1

Резьбовые соединения

Кронштейн, нагруженный силой F, крепится к перекрытию с помощью n болтов. Болтовое соединение затянуто. Подобрать диаметр болтов, исходя из условия прочности. Резьба болтов – метрическая, с крупным шагом. Нагрузка статическая, допускаемое напряжение на растяжение для материала болтов  = 80 МПа.

= 80 МПа.

|

| Рис. 4.1 Схема к задаче №1 |

Варианты исходных данных для задачи №1:

| № варианта | Количество болтов n | Нагрузка F, кН | № варианта | Количество болтов n | Нагрузка F, кН | № варианта | Количество болтов n | Нагрузка F, кН | № варианта | Количество болтов n | Нагрузка F, кН |

| 12,5 | |||||||||||

| 4,5 | 8,5 | ||||||||||

| 17,5 | |||||||||||

| 12,5 | 5,5 | ||||||||||

Пример решения задачи: Кронштейн, нагруженный силой F = 20 кН, крепится к перекрытию с помощью 4 болтов. Болтовое соединение затянуто. Подобрать диаметр болтов, исходя из условия прочности. Резьба болтов – метрическая, с крупным шагом. Нагрузка статическая, допускаемое напряжение на растяжение для материала болтов  = 80 МПа.

= 80 МПа.

Решение: Кронштейн, к которому приложена сила F, достаточно жесткий и имеет симметричную конструкцию, поэтому нагрузка равномерно распределяется между всеми четырьмя болтами. Нагрузка, приходящаяся на один болт:

Н.

Н.

Болтовое соединение – затянутое, нагруженное, поэтому:

,

,

где k – коэффициент, учитывающий кручение: k = 1,3;

– внутренний диаметр резьбы болта.

– внутренний диаметр резьбы болта.

Отсюда внутренний диаметр резьбы:

мм.

мм.

По справочнику подбираем метрическую резьбу с крупным шагом:

резьба М16: наружный диаметр  = 16 мм, шаг

= 16 мм, шаг  = 2 мм, внутренний диаметр

= 2 мм, внутренний диаметр  = 13,835 мм.

= 13,835 мм.

Задача №2

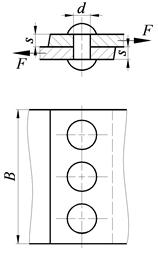

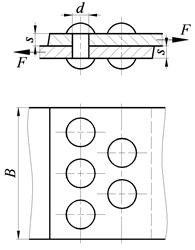

Заклепочные соединения

Рассчитать несущую способность заклепочного соединения, показанного на рисунке, нагруженного статической растягивающей силой. Допускаемые напряжения для материала заклепок:  = 190 МПа,

= 190 МПа,  = 85 МПа. Допускаемые напряжения для материала листов и накладок:

= 85 МПа. Допускаемые напряжения для материала листов и накладок:  = 140 МПа,

= 140 МПа,  = 210 МПа.

= 210 МПа.

Варианты исходных данных для задачи №2:

| № варианта | Количество заклепок z | Диаметр заклепки d, мм | Толщина листа s, мм | Ширина листа B, мм | Толщина накладок s 1, мм | Схема соединения | |

| 3,5 | – |

| Варианты 1-10: Однорядное соединение внахлест | ||||

| – | |||||||

| 5,5 | – | ||||||

| – | |||||||

| – | |||||||

| – | |||||||

| 4,5 | – | ||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – |

| Варианты 11-20: Двухрядное соединение внахлест с шахматным расположением заклепок | |||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| – | |||||||

| 4,5 | 2,5 | – | |||||

| 7,5 | – |

| Варианты 21-30: Двухрядное стыковое соединение с двухсторонними накладками с шахматным расположением заклепок | ||||||

| 2,5 | 1,5 | ||||||

| 1,5 | |||||||

| 2,5 | 1,5 | ||||||

| 4,5 | 2,5 | ||||||

| Варианты 31-40: Двухрядное стыковое соединение с двухсторонними накладками | ||||||

| 1,5 | |||||||

| 2,5 | 1,5 | ||||||

| 3,5 | |||||||

| 2,5 | 1,5 | ||||||

Пример решения задачи: Рассчитать несущую способность заклепочного соединения, нагруженного статической растягивающей силой. Количество заклепок  = 5, диаметр заклепок

= 5, диаметр заклепок  = 8 мм. Толщина соединяемых листов

= 8 мм. Толщина соединяемых листов  = 7 мм, ширина

= 7 мм, ширина  = 75 мм, толщина накладок

= 75 мм, толщина накладок  = 4 мм. Допускаемые напряжения для материала заклепок:

= 4 мм. Допускаемые напряжения для материала заклепок:  = 190 МПа,

= 190 МПа,  = 85 МПа. Допускаемые напряжения для материала листов:

= 85 МПа. Допускаемые напряжения для материала листов:  = 140 МПа,

= 140 МПа,  = 210 МПа.

= 210 МПа.

Решение. При решении задачи считаем, что нагрузка равномерно распределяется между всеми заклепками.

1. Напряжения среза:

,

,

отсюда, несущая способность соединения по напряжения среза:

Н,

Н,

где  = 2 – количество площадок среза.

= 2 – количество площадок среза.

2. Напряжения смятия:

,

,

отсюда:  .

.

Так как толщина листа  меньше суммарной толщины накладок (

меньше суммарной толщины накладок ( ), расчет на смятие ведется для листа. В качестве допускаемых напряжений смятия принимаем допускаемые напряжения смятия более слабого материала заклепки.

), расчет на смятие ведется для листа. В качестве допускаемых напряжений смятия принимаем допускаемые напряжения смятия более слабого материала заклепки.

Несущая способность соединения по напряжения смятия:

Н.

Н.

3. Напряжения растяжения листа:

,

,

отсюда:  .

.

Площадь сечения листа, работающая на растяжение, в самом тонком месте (по линии расположения трех заклепок):

Несущая способность соединения по напряжения растяжения:

Н.

Н.

Таким образом, несущая способность соединения определяется по наименьшей прочности на срез, т.е.  ≤ 42726 Н.

≤ 42726 Н.

Задача №3

Сварные соединения

Сварные соединения

Рассчитать несущую способность (допускаемую нагрузку) нахлесточного комбинированного сварного соединения, представленного на рис. 4.3. Нагрузка статическая, постоянная. Катет швов – k. Способ сварки – ручная дуговая сварка. Материал листов – Ст3, допускаемые напряжения на растяжение

Рассчитать несущую способность (допускаемую нагрузку) нахлесточного комбинированного сварного соединения, представленного на рис. 4.3. Нагрузка статическая, постоянная. Катет швов – k. Способ сварки – ручная дуговая сварка. Материал листов – Ст3, допускаемые напряжения на растяжение  = 125 МПа.

= 125 МПа.

Варианты исходных данных для задачи №3:

| № варианта | a, мм | b, мм | s, мм | k, мм | № варианта | a, мм | b, мм | s, мм | k, мм |

| 2,5 | |||||||||

| 2,5 | |||||||||

| 2,5 | |||||||||

Пример решения задачи: Рассчитать несущую способность (допускаемую нагрузку) нахлесточного комбинированного сварного соединения. Нагрузка статическая, постоянная. Размеры соединения: a = 50 мм, b = 30 мм, s = 6 мм. Катет швов k = 5 мм. Способ сварки – ручная дуговая сварка. Материал листов – Ст3, допускаемые напряжения на растяжение  = 125 МПа.

= 125 МПа.

Решение: 1. Допускаемые напряжения для сварного шва на срез:

= 0,6·

= 0,6·  = 0,6·125 = 75 МПа.

= 0,6·125 = 75 МПа.

2. Расчетная длина шва:

= 50 + 2 · 30 = 110 мм.

= 50 + 2 · 30 = 110 мм.

3. Площадь расчетного сечения шва на срез:

мм2.

мм2.

4. Допускаемая нагрузка на срез для сварного шва:

Н.

Н.

Задача №4

Задача №4

Соединения с натягом

Рычаг насаживается на вал по прессовой посадке H7/s6. Диаметр соединения d, длина соединения l. Диаметр ступицы рычага

Рычаг насаживается на вал по прессовой посадке H7/s6. Диаметр соединения d, длина соединения l. Диаметр ступицы рычага  . Плечо рычага

. Плечо рычага  . Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения

. Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения  = 0,1. Рассчитать величину силы F, прилагаемую к рычагу, при которой не будет проворачивания соединения. Коэффициент запаса сцепления

= 0,1. Рассчитать величину силы F, прилагаемую к рычагу, при которой не будет проворачивания соединения. Коэффициент запаса сцепления  = 2.

= 2.

Варианты исходных данных для задачи №4:

| № варианта | Диаметр соединения d, мм | Длина соединения l, мм | Посадка | Диаметр ступицы d2, мм | Плечо рычага lр, мм | № варианта | Диаметр соединения d, мм | Длина соединения l, мм | Посадка | Диаметр ступицы d2, мм | Плечо рычага lр, мм |

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 | ||||||||||

| H7/r6 | H7/r6 | ||||||||||

| H7/t6 | H7/t6 | ||||||||||

| H7/s6 | H7/s6 | ||||||||||

| H7/u7 | H7/u7 |

Пример решения задачи: Рычаг насаживается на вал по прессовой посадке H7/s6. Диаметр соединения d = 45 мм, длина соединения l = 30 мм. Диаметр ступицы рычага d 2 = 70 мм. Плечо рычага lр = 240 мм. Материал вала – сталь 45, материал рычага – сталь 10. Класс чистоты вала – 9 (Ra = 0,2 мкм), отверстия – 8 (Ra = 0,4 мкм). Коэффициент трения f = 0,1. Коэффициент запаса сцепления  = 2. Рассчитать величину силы F, прилагаемую к рычагу.

= 2. Рассчитать величину силы F, прилагаемую к рычагу.

Решение:

1. Минимальный натяг  , измеряемый по вершинам микронеровностей:

, измеряемый по вершинам микронеровностей:

Величины допусков посадки H7/s6 для диаметра 45 мм по таблицам справочника: для отверстия ступицы (H7):  ; для вала (s6):

; для вала (s6):  ;

;

мкм.

мкм.

2. Величина обмятия микронеровностей  :

:

мкм.

мкм.

3. Расчетный натяг  :

:

мкм,

мкм,

4. Посадочное давление  :

:

МПа

МПа

где модули жесткости:

для вала  ,

,

для ступицы  ,

,

диаметр внутреннего отверстия вала  = 0 мм,

= 0 мм,

коэффициент Пуассона для стали  =

=  = 0,3,

= 0,3,

модуль продольной упругости для стали  =

=  = 2·105 МПа.

= 2·105 МПа.

5. При нагружении соединения вращающим моментом Мкр условие прочности:

Н·мм.

Н·мм.

6. Допускаемая величина силы F, прилагаемая к рычагу:

Н.

Н.

Задача №5

Шпоночные соединения

Подобрать призматическую шпонку по ГОСТ 23360-78 для вала диаметром d, передающего крутящий момент  . Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

. Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

| |||

| а | б | ||

| Рис. 4.5 Размеры призматической шпонки (а) и напряжения при работе (б) |

Варианты исходных данных для задачи №5:

| № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м | № варианта | Диаметр вала d, мм | Крутящий момент Мкр, Н·м |

Пример решения задачи: Подобрать призматическую шпонку по ГОСТ 23360-78 для вала диаметром d = 50 мм, передающего крутящий момент  = 1100 Н·м. Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

= 1100 Н·м. Материал ступицы – сталь, соединение неподвижное, посадка шпонки – переходная. Характер нагрузки – спокойная, с небольшими рывками.

Решение:

1. Выбор допускаемых напряжений.

По рекомендациям допускаемые напряжения на смятие для шпонок при переходных посадках  = 80…150 МПа, на срез –

= 80…150 МПа, на срез –  = 60…90 МПа. Принимая во внимание стальную ступицу, спокойный характер нагрузки, выбираем

= 60…90 МПа. Принимая во внимание стальную ступицу, спокойный характер нагрузки, выбираем  = 120 МПа,

= 120 МПа,  = 80 МПа.

= 80 МПа.

2. Подбор поперечного сечения шпонки.

Поперечное сечение (ширина b и высота h) подбирается, в зависимости от диаметра вала. Для вала d = 50 мм, согласно ГОСТ 23360-78 размеры сечения шпонки: b = 14 мм, h = 9 мм.

3. Расчет длины шпонки.

Расчет рабочей длины шпонки осуществляется по напряжениям смятия:

мм.

мм.

Тогда длина для шпонки со скругленными краями:

мм.

мм.

По ГОСТ 23360-78 выбираем ближайшую большую длину из ряда:  = 100 мм.

= 100 мм.

4. Проверочный расчет шпонки.

Рабочая длина шпонки:

мм.

мм.

Напряжения смятия:

МПа

МПа  = 120 МПа.

= 120 МПа.

Условие прочности на смятие выполняется.

Напряжения среза:

МПа

МПа  = 80 МПа.

= 80 МПа.

Условие прочности на срез выполняется.

Список литературы

1. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – М.: «Машиностроение», 1980 – 728 с.

2. Бабкин А.И., Давыдов Ю.В., Руденко А.В., Морозов А.С. Проектирование передачи винт–гайка. Методические указания к расчетно-графической работе. – Северодвинск: РИО Севмашвтуза, 2004 – 72 с.

3. Иванов М.Н. Детали машин – М.: Высшая школа, 1991 – 383 с.

4. Иосилевич Г.Б. Детали машин – М.: Машиностроение, 1988 – 368 с.

5. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование – Минск.: УП «Технопринт», 2002 – 290 с.

6. Лобанов Н.В., Морозов А.С. Механика деформируемого твердого тела. Сопротивление материалов. Учебное пособие. Часть I. – Северодвинск: РИО Севмашвтуза, 2004 – 90 с.

7. Решетов Д.Н. Детали машин – М.: Машиностроение, 1989 – 496 с.

8. Шелофаст В.В. Основы проектирования машин – М.: Изд-во АПМ, 2000 – 472 с.

Руденко Александр Васильевич

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 464; Нарушение авторских прав?; Мы поможем в написании вашей работы!