КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контактное упрочнение

А б

Рисунок 6.2 – Твердые и мягкие прослойки в сварных соединениях

Если термически обработанная сталь сваривается аустенитным швом (рис.6.2,б), то возникает сложное соединение зон мягкого аустенитного шва, двух твердых и двух мягких прослоек. Деление прослоек на мягкие и твердые зависит от отношения предела текучести металла прослойки к пределу текучести основного металла или примыкающего к прослойке металла. Если отношение пределов текучести прослойки и соседнего участка больше единицы, то прослойка будет твердой, в противополож-ном случае – мягкой.

6.2 Напряженное состояние и прочность мягкой прослойки

при растяжении, изгибе

Необходимость изучения прослоек объясняется тем, что механичес-кие свойства сварных соединений, такие, как прочность, деформационная способность, энергоемкость при разрушении, а также место и характер разрушения, зависят от степени и топографии механической неоднородно-сти.

Механические свойства образца, вырезанного из мягкой прослойки и имеющего низкую прочность, еще не свидетельствуют о том, что сварное соединение в целом имеет такие же свойства. Взаимодействие отдельных зон соединения протекает сложным способом, а прочность сварного сое -динения, как правило, не совпадает с прочностью какой-нибудь прослойки.

Рассмотрим случай, когда растягивающая сила направлена вдоль шва и все прослойки получают одинаковые деформации (рис.6.3)  .

.

Рисунок 6.3 – Прочность элемента с продольным стыковым швом

В случае продольного растяжения стыкового шва можно предполо-жить, что плоские сечения сохраняются, а зоны мягкого металла М, более твердой подкаленной зоны термического влияния СТ и твердого основного металла Т(рис.6.3,а,б) имеют одинаковые деформации (рис.6.3,.в). Из диаг-раммы растяжения σ-ε вытекает, что наблюдается определенный рост ус-ловных напряжений в наиболее твердом металле (СТ) вплоть до уровня временного сопротивления σв. Таким образом, при расположении шва вдоль растягивающего усилия пониженная деформационная способность одной из зон сварного соединения может снизить максимально возмож-ную прочность в сравнении с элементом без швов.

Деформационная способность соединения и его несущая способ- ность ограничены пластичностью металла наименее пластичной прослой-ки. Точки А1, А2, А3 соответствуют разрушению образца, которое насту-пит при ε = εА2 (рис.6.4)  . При этом напряжение σ3 в основном металле, σ1 в шве и σ2 в твердой прослойке будут сильно отличаться.

. При этом напряжение σ3 в основном металле, σ1 в шве и σ2 в твердой прослойке будут сильно отличаться.

1 – шов;

2 – околошовная зона (твердая прослойка);

3 – основной металл

Рисунок 6.4 – Диаграмма зависимости напряжения σ от деформации

для разных зон сварного соединения при растяжении

вдоль шва

Продольная растягивающая сила воспринимается преимущественно участком основного металла, так как его площадь намного превосходит и площадь поперечного сечения шва, и площадь твердой прослойки. И хотя уровень напряжений σ2 в твердой прослойке будет велик, средние напря-жения будут близки к σ3, которые существенным образом ниже разруша-ющих напряжений в точке А3. Это означает, что прочность сварного сое-динения с твердой прослойкой, нагруженного вдоль шва, окажется ниже, чем прочность такого же элемента из основного металла, так как разру-шение в последнем случае состоится при напряжениях, близких к σ3<σА3. Отрицательное влияние твердой прослойки сказывается сильнее, если по длине соединения встречаются резкие изменения сечения шва, вызываю-щие концентрацию напряжений, или еще хуже – поперечные трещины или другие дефекты в твердой прослойке.

При действии силы вдоль шва наличие малопрочных мягких прос-лоек практически не влияет на общую несущую способность нагруженно-го элемента, так как площадь прослоек невелика.

При поперечном расположении шва относительно растягивающей силы (рис.6.5) влияние неоднородности механических свойств обнаружи-вается иначе [8].

Рисунок 6.5 – Схема расположения шва поперек

растягивающего усилия

Из-за различия значений коэффициента Пуассона в упругой и плас-тической областях участки более прочного металла, работающие в упругой области, препятствуют развитию пластических деформаций в соседней мягкой прослойке. Стесненность деформаций мягкой прослойки предопре- деляет появление объемного напряженного состояния и повышение сопро-тивления развитию в ней пластических деформаций. В результате возни-кает эффект “контактного упрочнения” мягкой прослойки, который зави сит от относительной толщины прослойки  , где h – ширина мяг-- кой прослойки; d-толщина металла, и формы поперечного сечения эле-мента.

, где h – ширина мяг-- кой прослойки; d-толщина металла, и формы поперечного сечения эле-мента.

Принимая, что материалы мягкой прослойки М и основного металла Т идеально упругопластичны и их пределы текучести находятся в со-отношении sтм < sт, были получаем решения о наступлении текучести прослойки в составе сварного соединения в зависимости от размера прос-лойки, формы поперечного сечения и значения sтм в виде

s/т = sтМ Кc, (6.1)

где s/т – предел текучести сварного соединения;

Кc – коэффициент контактного упрочнения.

Оценка прочности реального сварного соединения, учитывающая уп-рочнение мягкой прослойки в результате пластической деформации, осу-ществляется подстановкой в эту формулу предела прочности sвм вместо sтм.

На рисунке 6.6  показана зависимость максимально возможной прочности сварного соединения с мягкой прослойкой от ее относительной толщины c для элементов с разной степенью компактности сечения в со-ответствии с выражением s/В = sвМ Кc. (6.2)

показана зависимость максимально возможной прочности сварного соединения с мягкой прослойкой от ее относительной толщины c для элементов с разной степенью компактности сечения в со-ответствии с выражением s/В = sвМ Кc. (6.2)

Рисунок 6.6 - Зависимость максимально возможной прочности стыкового соединения от относительной толщины мягкой

прослойки c и формы поперечного сечения

Из рисунка 6.6 видно, что с уменьшением относительной толщины мягкой прослойки c эффект контактного упрочнения усиливается и при некотором ее значении обеспечивается возможность достижения прочнос-ти основного металла. Однако достижение полного упрочнения усложня-ется тем, что схема напряженного состояния участков твердого металла вблизи прослойки оказывается значительно более мягкой по сравнению с трехосным растяжением мягкой прослойки и они вступают в пластичес-кую деформацию, в то время как вдали от прослойки металл работает еще упруго. Такое смягчение металла в приконтактной области уменьшает сдерживание деформаций мягкой прослойки, ослабляя эффект упрочне-ния. В этом случае контактное упрочнение реализуется не полностью, по- этому в выражение (6.2) вводится коэффициент реализации контактного упрочнения Кр  1:

1:

σ/в = σвм К Кр. (6.3)

В упругой стадии нагружения мягкая прослойка и соседние участки деформируются однородно и при достижении предела текучести материа-ла мягкой прослойки σтм в ней возникает пластическая деформация, в то время как соседние участки остаются в упругом состоянии. При дальней-шем повышении нагрузки и деформации коэффициент поперечной дефор-мации  в прослойке будет выше, чем у соседнего металла.

в прослойке будет выше, чем у соседнего металла.

В меру развития пластической деформации в прослойке m®0,5, в то время как в упругих частях m = 0,3. Через неодинаковую поперечную де- формацию возникают касательные напряжения, максимальные на плоскос-тях растяжения. Они будут препятствовать поперечному сужению прос- лойки в направлении толщины листа. Чем уже прослойка, то есть чем ме-ньше c = h/d, тем меньшее поперечное сужение получает прослойка к мо-менту возникновения в ней средних истинных разрушающих напряжений sср.р. Так как среднее истинное разрушающее напряжение sср.р изменяется мало, то в более узких мягких прослойках площадь утоненного поперечно-го сечения прослойки Fу к моменту разрушения будет больше, а следова-тельно, будет большей и разрушающая сила Pр:

Pр= σ ср.р Fу. (6.4)

В этом заключается эффект контактного упрочнения. Но повышение Рр не может происходить беспредельно, так как соседние с мягкой про -

слойкой более прочные участки также при определенных условиях начнут пластично деформироваться. Чем более прочны соседние зоны, тем боль-ше эффект контактного упрочнения. Твердые прослойки, находящиеся ря-дом с мягкими, усиливают этот эффект. Идеальный случай работы мягкой прослойки, когда соседние с прослойкой участки металла считаются абсо-лютно твердыми, не способными к деформированию, соответствует вы-полнению условий плоской деформации. В этом случае временное сопро-тивление сварного соединения с мягкой прослойкой s/В можно опреде-лить по формуле (6.2):

Кc = (p + 1/c)/(2  3), (6.5)

3), (6.5)

где Кc – коэффициент контактного упрочнения в случае плоской деформации  .

.

Если прослойка не идеально прямоугольная, как это бывает в свар-ных соединениях, то

c = F/ s 2, (6.6)

где F – площадь поперечного сечения прослойки.

Прочность сварного соединения достигнет прочности соседнего, более прочного металла, если временное сопротивление σВ станет равным σвт более прочного металла. При этом

Кcпр = σвт/σвм. (6.7)

Определим предельную относительную толщину прослойки cпр, при которой достигается равнопрочность сварного соединения:

cпр = 1/(2  Кcгр – p). (6.8)

Кcгр – p). (6.8)

Например, если sтв/sвм = 1,2, то по формуле (6.8) получаем: cпр = 1.

При Кcпр>1,2 относительная толщина мягкой прослойки cпр должна быть еще меньше. Однако повышение прочности сварного соединения с мягкой прослойкой за счет уменьшения  ограничено уровнем истинного разру-шающего напряжения металла мягкой прослойки.

ограничено уровнем истинного разру-шающего напряжения металла мягкой прослойки.

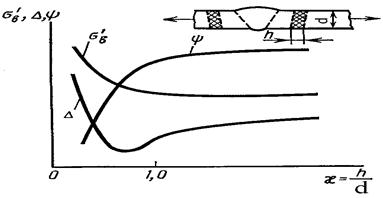

Из рис. 6.7  видно, что в широких прослойках, когда эффект кон-тактного упрочнения еще не наблюдается, относительное сужение Y оста-ется постоянным при уменьшении c, а относительное удлинение D посте-пенно падает по мере уменьшения доли длины участка мягкой прослойки в общей длине образца.

видно, что в широких прослойках, когда эффект кон-тактного упрочнения еще не наблюдается, относительное сужение Y оста-ется постоянным при уменьшении c, а относительное удлинение D посте-пенно падает по мере уменьшения доли длины участка мягкой прослойки в общей длине образца.

Рисунок 6.7 – Зависимость

и

и  от относительной

от относительной

толщины прослойки

В области контактного упрочнения  резко падает, так как возрас-тают поперечные касательные напряжения, препятствующие сужению про-слоек. Удлинение образца

резко падает, так как возрас-тают поперечные касательные напряжения, препятствующие сужению про-слоек. Удлинение образца  при уменьшении

при уменьшении  также сначала уменьша-ется, но затем, когда реализуется повышение прочности,

также сначала уменьша-ется, но затем, когда реализуется повышение прочности,  возрастает, поскольку в пластическую деформацию в большей мере вовлекается ос-новной металл.

возрастает, поскольку в пластическую деформацию в большей мере вовлекается ос-новной металл.

При испытании сварных соединений с мягкой прослойкой на разру-шение изгибом разрушающий момент Мр, при котором появляются трещи-ны в прослойке, не зависит от относительной толщины  прослойки

прослойки

(рис. 6.8). Это объясняется тем, что разрушение при изгибе не связано с образованием шейки и изменением размеров поперечного сечения. Поэтому касательные напряжения, действующие вблизи границ мягкой прослойки, хотя и влияют на процесс пластической деформации во время нагружения, но не изменяют существенным образом толщину образца и ее момент сопротивления.

Рисунок 6.8 – Схематическое распределение напряжений при изгибе

полосы с мягкой прослойкой

Разрушение наступает, если максимальное напряжение в крайнем волокне достигает истинного разрушающего напряжения металла мягкой прослойки sр. Если принять, что зависимость напряжения s от де-формации  при s > sт имеет линейный характер и к моменту разрушения эпюра напряжений в сечении выглядит, как показано на рис. 6.8, то разру-шающий момент равен:

при s > sт имеет линейный характер и к моменту разрушения эпюра напряжений в сечении выглядит, как показано на рис. 6.8, то разру-шающий момент равен:

Мр = W (sр + 0,5sт), (6.9)

где W – момент сопротивления сечения;

sт – предел текучести металла мягкой прослойки.

|

|

Дата добавления: 2014-11-16; Просмотров: 1608; Нарушение авторских прав?; Мы поможем в написании вашей работы!