КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Повреждения и ремонт барабанов котлов низкого и среднего давлений

|

|

|

|

Типичными повреждениями барабанов котлов низкого и среднего давления являются нарушения прочности и плотности заклепочных швов, появление трещин в сварных швах, цилиндрической части барабана и днищах, повреждения стенок трубных отверстий лючковых затворов и коррозионные разъедания металла на стенках барабанов. Встречаются также повреждения воротниковых фланцев и штуцеров.

Большинство повреждений барабанов котлов выражается в появлении трещин. Трещины появляются в металле барабана в результате:

1) дефектов структуры в котельных листах, возникших при разливе стали и ее затвердевании, а также при прокатке листов и изготовлении элементов барабанов;

2) перенапряжений металла, допущенных при изготовлении котла;

3) перенапряжений металла, возникших из-за появления при неправильной эксплуатации постоянных или переменных добавочных усилий;

4) агрессивного воздействия котловой воды.

Чаще всего повреждения барабанов возникают в результате совместного действия нескольких причин. Перенапряжения металла при неправильной эксплуатации котла появляются чаще всего вследствие механических, термических и химических воздействий на металл. Механические напряжения в металле барабана из-за внутреннего давления, массы барабана и закрепленных на нем деталей могут значительно возрастать в результате термических напряжений, появившихся вследствие неравномерного нагрева и расширения всех частей барабана и вызвавших прогиб барабана и искажение его правильной цилиндрической формы. Значительная разница в температуре находящихся рядом элементов барабана вызывает появление местных термических напряжений, которые также приводят к короблению металла и появлению в нем трещин.

Состояние металла барабанов котлов среднего и низкого давлений проверяют внешним осмотром при проведении ежегодных внутренних осмотров котлов администрацией предприятий и периодических освидетельствованиях их инспектором Ростехнадзора. При наличии подозрений производят магнитопорошковую цветную или ультразвуковую дефектоскопию металла барабана, сварных соединений и штуцеров.

Глубину трещин определяют пробным сверлением в месте ожидаемой максимальной глубины трещины. Дно отверстия зашлифовывают, протравливают и осматривают. Если при осмотре на дне отверстия обнаружится трещина, отверстие углубляют, шлифуют, протравливают и вновь осматривают. Эти операции повторяют до тех пор, пока не исчезнут полностью следы трещины на дне отверстия. Для выявления глубины трещины иногда практикуют вырезание пробок металла в месте прохождения трещины. Пробки вырезают либо пустотелыми головками, либо сверлениями сверлом малого диаметра по контуру пробки. При изломе пробок по трещинам судят о глубине проникновения трещины. Недостатком этого способа является то, что в металле барабана образуется сквозное отверстие, а глубина трещины, определенная на пробке, не характеризует оставшихся участков трещины.

Химическое воздействие на металл агрессивной котловой воды выражается в коррозионных разъеданиях, ослабляющих элементы барабана. При совместном механическом, термическом и химическом воздействии в металле барабана котла появляются межкристаллитная коррозия и другие дефекты, в результате которых барабан может выйти из строя в очень короткое время.

О равномерных по поверхности коррозионных повреждениях судят по толщине стенки барабана, измеряемой ультразвуковым методом или сверлением сквозного отверстия диаметром около 8 мм в стенке барабана.

При наличии коррозионных повреждений в случае, когда толщина стенки барабана после выборки дефектов окажется меньше расчетной производят ремонт барабанов наплавкой. Это в равной мере относится к штуцерам и другим элементам. Если такие повреждения занимают значительные площади, то решают вопрос о целесообразности ремонта с вваркой заплат, заменой обечаек, штуцеров или других элементов. Наплавка является неприемлемой при оставшейся в месте выборки толщине стенки менее 3 мм.

При ремонте котлов низкого и среднего давлений трещины глубиной до 1/3 толщины стенки барабана считают поверхностными, а при большей глубине их ремонтируют как сквозные. По границам выявленной трещины наносят керны и производят сверление на расстоянии 20 – 50 мм от них для предупреждения распространения трещины в длину. Сверление выполняют последовательно сверлами нескольких диаметров, начиная с отверстия диаметром 4 – 5 мм с рассверливанием его уступами по высоте с тем, чтобы обеспечить плавное раскрытие металла для заварки выборки в месте трещины. Трещины глубиной свыше 1/3 толщины стенки барабана разделывают насквозь. По длине разделку трещин производят между сверлениями по их границам.

Разделка кромок должна обеспечивать качественное выполнение сварного шва при минимальном объеме наплавленного металла с тем, чтобы после сварки иметь возможно меньшие внутренние напряжения, вызываемые усадкой.

После заварки сквозной разделки вершину шва удаляют зубилом и подваривают.

Ремонт сваркой трещины в мостиках между трубными отверстиями допускается если их длина (при расположении трещин цепочкой через несколько мостиков – суммарная длина) не превышает 10 % длины мостиков в направлении трещины. При больших размерах трещин или концентрации их на небольшом участке, участок трубной решетки вырезают и на его месте устанавливают заплату, в которой затем сверлят трубные отверстия. Наименьшая ширина принимается 100 – 150 мм.

Для установки заплаты вырезку дефектного места выполняют в виде овала или прямоугольника с плавными закруглениями углов радиусом не менее 100 мм. Если удаляется выпучина, то рез производят по металлу, не подвергнутому деформации, на расстоянии 80 – 100 мм от границы выпучины.

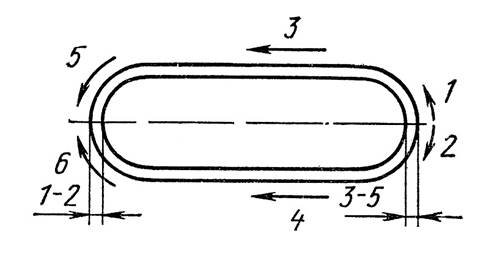

Заплаты подгоняют по радиусу барабана и по размерам вырезанного отверстия. Их устанавливают встык без прихваток. Величину зазора в месте, с которого начинается приварка заплаты, принимают большей по сравнению с другими местами. Последовательность наложения швов при вварке заплаты приведена на рис. 2.19.

Рис. 2.19. Последовательность выполнения сварного соединения при вварке заплаты:

1, 2, 3, 4, 5, 6 – очередность заварки швов

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 1584; Нарушение авторских прав?; Мы поможем в написании вашей работы!