КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ледебуритные (карбидные) стали

|

|

|

|

Ледебуритные (карбидные) стали являются средне- и высоколегированными композициями, в которых при кристаллизации из жидкого состояния образуется карбидная эвтектика (ледебурит). Ее образование связано с уменьшением растворимости углерода в аустените под воздействием легирующих элементов (точка Е диаграммы состояния Fe – Fe3C сдвигается влево). При больших количествах сильных карбидообразующих элементов (Cr, W, Mo, V и др.) карбидная эвтектика образуется в стали с содержанием 0,7 – 0,8%С.Используются эти стали как инструментальные и особо износостойкие материалы.

Типичным представителем ледебуритных (карбидных) сталей является инструментальная быстрорежущая сталь марки Р6М5. По ГОСТ 19265-73 /2/ она имеет следующий химический состав, вес. %: С = 0,82 – 0,90; Cr = 3,8 – 4,4; W = 5,5 – 6,5; Mo = 5,0 – 5,5; V = 1,7 – 2,1; Mn £ 0,4; Si £ 0,5; S £ 0,03; Р £ 0,035.

Высокое содержание карбидообразующих элементов, особенно вольфрама и молибдена, обеспечивает стали красностойкость – способность сохранять высокую твердость до температур порядка 620 °С. Этим свойством определяется основное назначение стали – инструмент для интенсивных режимов резания. В структуре литой быстрорежущей стали присутствует сложная карбидная эвтектика (ледебурит), расположенная по границам зерен.

В результате горячей механической обработки (ковки) сетка эвтектики дробится. В сильно деформированной стали карбиды распределены равномерно. Для облегчения последующей обработки резанием и подготовки структуры к закалке сталь подвергают изотермическому отжигу.

Фазовый состав в отожженном состоянии представляет собой легированный феррит и карбиды. Ме6С (на основе Fe3W3С3), МеС (на основе VC) и Ме23С6 (на основе Cr23C6). Основным карбидом является Ме6С.

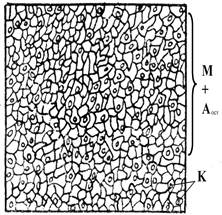

В феррите растворена большая часть хрома. Почти весь вольфрам, молибден, ванадий и часть хрома находятся в карбидах. Количество карбидной фазы в стали Р6М5 достигает 20 – 25%. В структуре деформированной и отожженной быстрорежущей стали имеются крупные обособленные первичные карбиды, образовавшиеся при кристаллизации жидкого металла, более мелкие вторичные карбиды, выделившиеся из аустенита в процессе охлаждения до начала эвтектоидного превращения, и сорбит (рис. 8).

|

|

а б

Рис. 8. Микроструктура быстрорежущей стали марки Р6М5 после деформирования и изотермического отжига:

а – фотография микроструктуры при увеличении 300;

б – схематическое изображение

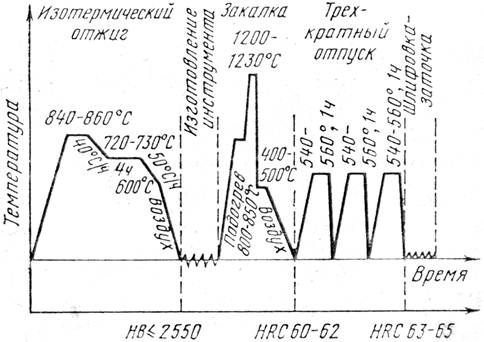

Оптимальной (с точки зрения обеспечения наибольшей красностойкости) температурой нагрева под закалку является температура 1210 – 1230 °С, способствующая более полному растворению избыточных карбидов (примерно 30 % от имеющихся в стали) и переводу в твердый раствор (аустенит) ~ 0,5%С, ~ 4% Cr, 3,5 – 4,0% W, ~ 3% Мо, 1,0 – 1,2% V. Столь высокое легирование аустенита придает ему повышенную устойчивость при охлаждении, что позволяет производить закалку стали в масле (при необходимости – на воздухе). При этом в структуре после охлаждения до комнатной температуры сохраняется 20 -25% остаточного аустенита.

Поскольку сталь Р6М5 обладает низкой теплопроводностью (в 2 раза меньшей, чем у углеродистой стали), во избежание образования трещин нагрева под закалку инструмента осуществляется замедленно с короткими подогревами при температурах 550 – 600, 800 – 850 или 1050 – 1100 °С.

Структура стали Р6М5 после закалки состоит из высоколегированного мартенсита, содержащего 0,3 – 0,4% С, примерно 7 – 15% избыточной карбидной фазы и 20 – 25% остаточного аустенита (рис. 9).

|

|

| а | б |

Рис. 9. Микроструктура быстрорежущей стали марки Р6М5 после нагрева до температуры 1210 – 1230 °С и охлаждения в масле:

а – фотография микроструктуры при увеличении 300;

б – схематическое изображение

После закалки сталь Р6М5 подвергается трехкратному отпуску при 540 – 560 °С или обработке холодом (- 80 °С) с последующим однократным отпуском при указанной температуре. В процессе выдержки при отпуске происходит выделение дисперсных карбидов из остаточного аустенита и мартенсита. Аустенит обедняется легирующими элементами и углеродом (точка Мн повышается), и происходит его превращение в мартенсит при охлаждении частично при однократном и полностью при трехкратном отпуске (с выдержкой до 1 часу). Обработка холодом (- 80 °С) непосредственно после закалки продолжает мартенситную реакцию, происходившую в процессе охлаждения при закалке, и уменьшает количество остаточного аустенита (до 10%), для распада которого достаточен один отпуск. Происходящий частичный распад мартенсита при отпуске, сопровождающийся выделением весьма дисперсных карбидов, главным образом МеС, вызывает повышение его твердости (вторичная твердость). В результате протекания указанных процессов твердость стали Р6М5 повышается с 62 – 63 до 63 – 65 HRC.

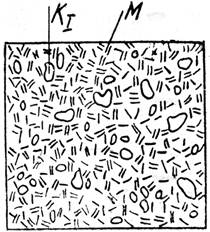

Микроструктура быстрорежущей стали, обработанная по оптимальному режиму, представленному на рис. 10, состоит из отпущенного мартенсита и избыточных карбидов (рис. 11).

Рис. 10. Схема термической обработки инструмента

из быстрорежущей стали Р6М5

|

|

а б

Рис. 11. Микроструктура быстрорежущей стали марки Р6М5 после закалки

и трехкратного отпуска при 540 – 560 °С по 1 ч:

а – фотография микроструктуры при увеличении 300;

б – схематическое изображение

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 6648; Нарушение авторских прав?; Мы поможем в написании вашей работы!