КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Деление спектра на цветовые участки 2 страница

|

|

|

|

Приложенные к материалу напряжения, не превышающие о, не вызывают появления необратимых (остаточных) деформаций. Напряжение, соответствующее пределу упругости, - это предельное напряжение, при котором допускается работа материала в конструкциях и изделиях, т. к. под действием более высоких напряжений появляются необратимые деформации. Точка В соответствует напряжению, при котором в образце материала появляются остаточные деформации, распространяющиеся на весь образец.

Это напряжение называется пределом текучести - аг. Напряжения, соответствующие пределу упругости и пределу текучести, весьма близки по своей величине.

Обычно для большинства материалов за предел текучести принимают напряжения, вызывающие появление остаточной деформации величиной 0,2% от начальной длины образца.

Точка О на кривой деформации соответствует величине разрушающего напряжения при растяжении - о. Разрушающее напряжение (о) - это максимальное напряжение, которое выдерживает материал при растяжении. Ранее это напряжение называлось пределом прочности или временным сопротивлением разрыву. Точка Кш диаграмме растяжения соответствует напряжению в момент

разрыва образца, т. е. разделению его, по меньшей мере, на две части.

Очевидно, что при расчете изделий и конструкций на прочность максимальная нагрузка, которую может выдерживать материал, определяется ординатой точки О, несмотря на то что разрыв происходит в точке К при меньшей нагрузке.

Важнейшим показателем механических свойств материалов является показатель относительного удлинения при разрыве (или относительного разрывного устройства)-е. Относительное удлинение при разрыве (е) - это максимальное значение деформации развившейся к моменту разрыва материала. Как правило, величина е выражается в процентах. По величине относительного разрывного удлинения судят о пластичности материалов.

Пластичностью называют способность материала, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после того, как нагрузка снята.

Чем больше разрывное удлинение материала, тем он более пластичен. В противоположность пластичным хрупкие материалы при испытаниях на разрыв разрушаются без изменения формы или с незначительным ее изменением, т. е. при малых деформациях, часто в области упругих деформаций.

Достаточно часто в процессе эксплуатации изделия и конструкции подвергаются ударным динамическим нагрузкам, под действием которых может произойти нарушение целостности изделия или его полное разрушение, приводящее к выходу изделия или конструкции из строя.

Для оценки способности материалов сопротивляться воздействиям динамических нагрузок и склонности их к хрупкому разрушению используют методы оценки стойкости материалов к удару. Эти испытания позволяют в известной мере оценивать и контролировать качество материала, испытывающего в процессе эксплуатации ударные нагрузки. На величины показателей, характеризующих устойчивость материалов к ударным нагрузкам, оказывают влияние различные дефекты (трещины, поры, царапины и др.), возникающие в процессе производства и эксплуатации изделий. При ударных испытаниях определяется не величина усилий или напря-

Глава 1

Теоретические основы товароведения

жений, возникающих в образце при ударе, а работа, затраченная на разрушение образца. В связи с этим результаты испытаний устойчивости материала к ударным нагрузкам, не характеризующие значения напряжений при разрушении образца, не могут быть непосредственно использованы в расчетах на прочность изделий и конструкций. Они служат лишь критерием качества материала: чем выше устойчивость материала к ударным нагрузкам, тем выше уровень качества материала.

Характеристикой устойчивости материала к ударным нагрузкам является показатель ударной вязкости, называемый иногда удельной ударной вязкостью и характеризующий способность материала поглощать механическую энергию при деформации до разрушения под действием ударно приложенной нагрузки.

Показатель удельной ударной вязкости (а) рассчитывается по формуле

где А - работа разрушения;

5 - площадь поперечного сечения образца, или площадь наименьшего сечения образца в месте надреза:

где Л - ширина;

Ъ - толщина образца.

Величина ударной вязкости оценивает способность материала сопротивляться динамическим нагрузкам. Ударная вязкость оценивается работой разрушения образца при испытаниях на специальных приборах - маятниковых копрах различной мощности (по запасу энергии маятника). Величина этой работы зависит от вида материала, а для одного и того же материала от размеров, формы и степени дефектности испытуемых образцов, скорости приложения нагрузки и темпер атурно-влажио стных условий испытания. Ударные испытания проводятся, как правило, при деформации изгиба с использованием ударных копров, у которых удар

по образцу осуществляется при свободном падении подвешенного на горизонтальной оси маятника различной массы.

Испытания могут выполняться как на образцах с надрезом (в основном для металлов), так и на образцах без надреза (пластмассы, древесина). Нанесение надреза на образце связано с необходимостью создания препятствий для развития в нем пластической деформации в случае испытания пластичных ("вязких") материалов и протекания процесса хрупкого разрушения. В основании надреза при ударе имеет место значительная концентрация напряжений, что способствует хрупкому разрушению образца.

Твердость - это показатель свойства материала, характеризующий его сопротивление местной пластической деформации, возникающей при внедрении в материал более твердого тела. Испытания на твердость заключаются главным образом в определении сопротивляемости испытуемого материала локальной пластической деформации, осуществляемой путем царапания материала при помощи специального наконечника или вдавливания индикатора, представляющего собой тело определенной геометрической формы: сферической, пирамидальной, конической из твердого материала (алмаза, закаленной стали, твердых сплавов).

Широкая распространенность испытаний материалов на твердость объясняется простотой методов испытаний, не требующих сложных испытательных установок, возможностью контроля качества материалов без изготовления специальных образцов, возможностью определения твердости непосредственно на деталях и товарах без нарушения их целостности.

Твердость может определяться при статистических и динамических нагружениях.

Наибольшее распространение получили методы определения твердости при статистическом вдавливании индентора: методы Бринелля (твердость по Бринеллю), Роквелла (твердость по Рок-веллу), Виккерса (твердость по Виккерсу).

Независимо от метода определения твердость обозначается символ ом Я с соответствующим индексом, указывающим на метод определения:

звароведение и экспертиза промышленных тон аров.

Глава 7

Теоретические основы товароведения

НВ - твердость по Бринеллю, Н& - твердость по Роквеллу, НУ- твердость по Виккерсу.

Твердость по Бринеллю - стандартная физико-механическая характеристика материала, определяющая его способность сопротивляться локальной пластической деформации, осуществляемой путем статического вдавливания в поверхность изделия или образца шарика из закаленной стали диаметром 2,5; 5 или 10 мм. Твердость по Бринеллю (НВ} определяется как частное от деления нагрузки (Р} при вдавливании на площадь сферического отпечат-кя ( А. пиаметр которого (ф измеряется после снятия нагрузки:

По физическому смыслу число твердости по^Бринеллю есть среднее удельное давление на поверхность контакта между шариком и образцом при нанесении отпечатка.

Твердость по Роквеллу - стандартная физико-механическая характеристика материала, определяющая его способность сопротивляться локальной пластической деформации, осуществляемой путем статического вдавливания в поверхность образца или изделия алмазного конуса с образующим углом при вершине, равным 120°, или стального закаленного шарика диаметром 1,588 мм

(1/16 дюйма).

Твердость по Роквеллу (или число твердости НК} определяется разностью между глубиной внедрения Н конуса или шарика под полной нагрузкой Р и глубиной внедрения й0, вызванной предварительной нагрузкой Р() = \ ООН. Число твердости (НК) выражается в условных безразмерных единицах и определяется по следующим гЬоомулам:

Твердость по Виккерсу - стандартная физико-механическая характеристика материала, определяющая его способность сопро-

тивляться локальной эластической деформации, осуществляемой путем статического вдавливания в поверхность образца или изделия правильной четырехгранной алмазной пирамиды с двухгранным углом а при вершине, равным 136°.

Твердость по Виккерсу (НУ) определяется как частное от деления нагрузки Р при вдавливании на площадь боковой поверхности/ пирамидального отпечатка, диагонали которого измеряются после снятия нагрузки:

где А- среднее арифметическое диагоналей отпечатка (в мм).

Число твердости (НУ) имеет размерность ньютон/мм2 и представляет собой среднее удельное давление на поверхность контакта между пирамидой и образцом при нанесении отпечатка.

Для материалов средней твердости (приблизительно до 400 по //Кили НВ} числа твердости по Бринеллю и по Виккерсу приблизительно равны.

Между твердостью материалов и рядом других физических, механических и технологических свойств имеются достаточно явные корреляционные зависимости.

Наибольший интерес представляют зависимости между твердостью и разрушающим напряжением материала, имеющие вид

Коэффициент К составляет для малоуглеродистой стали 0,34, для деформируемых алюминиевых сплавов - 0,42, для никеля -0,40.

Из других методов оценки твердости материалов следует отметить методы определения твердости при царапании, показатели твердости по Герберту и твердости по Шору.

Твердость при царапании - свойство материалов сопротивляться локальному разрушению, осуществляемому острым наконечником из твердого материала (алмаза, закаленной стали, твердых

Глава 1

Теоретические основы товароведения

сплавов), при нанесении царапины на поверхность исследуемого образца или изделия. Твердость при царапании по методу Мартенса оценивается количественно или шириной царапины при постоянной нагрузке на острие или величиной нагрузки, необходимой для нанесения царапины заданной величины. Царапина наносится с помощью прибора (например, прибора Мартенса), после чего ее ширина измеряется с точностью до долей микрометра.

Твердость при царапании коррелирует с показателем разрушающего напряжения. Метод определения твердости при царапании для металлов применяется крайне редко. Однако он находит достаточно широкое применение при сравнительной оценке твердости минералов, стеклянных и керамических изделий, ювелирных

камней.

Определение проводят с помощью минералогической шкалы,

называемой шкалой твердости, или шкалой Мооса.

Шкала состоит из эталонных минералов - талька, гипса, кальцита, плавикового шпата, апатита, полевого шпата, кварца, топаза, корунда, алмаза. Эти десять минералов подобраны так, что каждый из них при нажиме и трении оставляет черту на предыдущем.

При испытании острым углом (ребром) одного из минералов проводят со средним нажимом по поверхности испытуемого изделия черту и наблюдают, образовалась ли царапина. Если видимой царапины нет, то рядом проводят черту более твердым минералом. Испытания проводят до получения видимой царапины, которая не стирается рукой. Твердость характеризуется порядковым номером минерала, оставившего царапину; иногда берут среднее арифметическое между двумя порядковыми номерами двух минералов, один из которых оставил, а другой не оставил царапину на поверхности

стекла.

Этот метод не обеспечивает высокую точность результатов, но широко распространен благодаря простоте и скорости. Однако надо иметь в виду следующее: по шкале можно определить, какой материал более тверд, но нельзя сделать заключение о соотношении материалов по твердости. Например, если у алмаза твердость по шкале 10, а у кварца 7, то это не значит, что первый превосходит второй по твердости в 1,4 раза. Определение твердости путем вдав-

ливания алмазной пирамиды показывает, что у алмаза твердость составляет более 10 000, а у кварца всего - 1120, т. е. в девять раз меньше.

Твердость по Герберту определяется на приборе, представляющем собой массивный (4 кг) дугообразный маятник, опирающийся на стальной или алмазный шарик диаметром 1 мм, устанавливаемый на строго горизонтальную поверхность испытуемого образца. Этот метод относится к динамическим методам определения твердости материалов. Число твердости по Герберту измеряется временем (с), за которое происходит десять полных колебаний маятника (Н7) или амплитудой первого отклонения маятника (Я^), взведенного на определенный угол, фиксируемый по шкале прибора. Между твердостью по Герберту и числом твердости по Бринеллю существуют эмпи-пические зависимости:

Твердость по Шору, определяемая динамическим способом, -это физико-механическая характеристика материала, устанавливающая его способность сопротивляться локальной пластической деформации, осуществляемой свободно падающим с постоянной высоты бойком, снабженным наконечником из алмаза или твердого сплава. Твердость по Шору (//5) определяется высотой отскока бойка и выражается в условных безразмерных единицах, отсчитываемых непосредственно по шкале прибора (склероскоп Шора). Шкала твердости по Шору проградуирована таким образом, что твердость ИЗ, равная 100, соответствует твердости закаленной мартенситной стали. К сожалению, этот простой метод определения твердости недостаточно точен и характеризуется сравнительно большим разбросом результатов измерения.

Для оценки твердости материалов в локальных местах, например твердости зерен в металлах, используют способ определения микротвердости. Индентор прибора для определения микротвер-Дости представляет собой алмазную четырехгранную пирамиду

Глава 1

Теоретические основы товароведения

с углом при вершине 136°, т. е. таким же, как и пирамида при испытании на твердость по Виккерсу.

Нагрузка на индентор невелика и составляет 0,05-5 Н, а размер отпечатка 5-30 мкм. Испытания проводят с использованием прибора типа ПМТ-3, представляющего собой конструкцию на базе микроскопа, снабженную механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Для оценки твердости резин используют специальные методики, такие, например, как определение твердости резины по ИСО и твердость резины по ТШМ-2.

Определение твердости резины по ИСО заключается в измерении разницы между глубиной вдавливания шарика диаметром 2,5 мм в резину при начальной нагрузке 30 г в течение 5 с и глубиной вдавливания при конечной нагрузке 580 г в течение 30 с. Величины твердости резин в международных единицах находят либо по специальным таблицам, либо по шкале прибора, градуированной в этих единицах. Испытания на твердость по этому методу проводятся на образцах толщиной не менее 6 мм. Во время испытания прибор подвергается легкой вибрации, устраняющей трение при проникновении шарика в образец резины.

Определение твердости резины по ТШМ-2 заключается в измерении глубины погружения (/г, мм) в образец резины толщиной не менее 6 мм стального шарика диаметром 5 мм под нагрузкой 1 кг в течение 30 с.

Важнейшими физико-химическими свойствами материалов и изделий являются их диффузионные свойства. Диффузия представляет собой самопроизвольное выравнивание концентраций в системе, а необходимым условием ее протекания является наличие различий (градиента) в концентрации диффундирующего вещества (пенетранта) в различных частях материала. При этом перемещение пенетранта идет из области с его высокой концентрацией в область с низкой концентрацией.

Важнейшим показателем диффузионных свойств материалов является их проницаемость, представляющая собой процесс переноса какого-либо вещества через твердое тело (мембрану). Движущей силой этого процесса является разность парциальных

давлений или концентраций в разных точках твердого тела (например, мембраны на одной и другой ее сторонах).

В зависимости от вида диффундирующего вещества различают несколько видов проницаемости: газопроницаемость - проницаемость газообразных сред; паропроницаемость - способность материала пропускать водяные пары и водопроницаемость - показатель, характеризующий способность материала пропускать воду при определенном давлении. При этом сопротивление материала проникновению воды на его противоположную сторону называется водоупорностью материала.

Можно выделить два основных типа проницаемости: диффузионную, при которой вещество перемещается в растворенном состоянии, и капиллярную, при которой течение газа или жидкости осуществляется по порам и трещинам вследствие разности давлений по разным сторонам мембраны. Пары и газы проникают через мембраны, не содержащие сквозных пор, путем активированной диффузии. Диффундирующее вещество растворяется в материале мембраны на одной ее стороне, затем диффундирует через мембрану и десорбируется на другой стороне поверхности мембраны.

Спустя некоторое время устанавливается стационарный поток диффундирующего вещества с постоянной скоростью перемещения через мембрану.

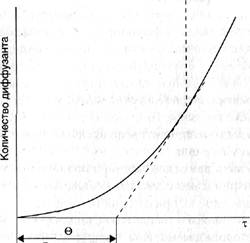

Типичная кинетическая кривая, отражающая зависимость количества диффузанта, прошедшего через мембрану, от времени (рис. 1.2), имеет два характерных участка: криволинейный, на котором процесс протекает в нестационарном режиме, и линейный, на котором процесс носит стационарный характер. Как видно из рис. 1.2, имеется некоторый интервал времени от момента начала диффузионного процесса до момента, когда устанавливается стационарный поток.

Это время, обозначаемое как 9, называется временем запаздывания или индукционным периодом. Величина времени запаздывания зависит от целого ряда факторов и в первую очередь от наличия дефектов в материале, а также величины растворимости Диффузанта в материале мембраны.

Глава 1

Теоретические основы товароведения

|

| Стационарное состояние |

| Коэффициент диффузии (О) определяется по формуле |

| Нестационарное состояние |

|

Временное запаздывание

Рис. 1.2. Типичная кинетическая кривая диффузии

Одними из важнейших параметров, характеризующих процесс диффузии, являются коэффициент проницаемости Р и коэффициент диффузии О:

где /-толщина мембраны; 0 - время запаздывания.

Размерность показателя ^ в системе СИ: м2- с"1;

в системе СГС: см2-с^.

Проницаемость материалов определяется или весовым методом по привесу влагопогл отите ля, или по потере массы воды в емкости через мембрану (для паро- и влагопроницаемости), или по изменению парциального давления газов (для оценки газопроницаемости).

Биологические свойства характеризуют стойкость материалов и изделий к их повреждаемости микроорганизмами, насекомыми и грызунами в процессе производства, транспортировки, хранения и эксплуатации.

Биоповреждениям могут подвергаться стекло, пластмассы, резина, текстиль, кожа, мех, древесина, бумага, аудио-, видеоаппаратура и другие товары.

Проявлением биоповреждений материалов и изделий могут являться: обрастание поверхности мицелием грибов или колониями бактерий, появление цветных и матовых пятен, изменение цвета, блеска, появление шероховатости, трещин различных размеров и форм, расслоение волокнистых материалов и жидких систем и т. п.

Воздействие живых организмов на материалы, изделия и промышленное сырье может значительно изменить их потребительские свойства, снизить качество и в конечном итоге привести к их разрушению.

В реальных условиях хранения и эксплуатации промышленных товаров и материалов повреждающее воздействие на них могут оказывать микроорганизмы (бактерии, микроскопические грибы), насекомые (моли, жуки-короеды, жуки-могильщики, термиты, тараканы, муравьи) и млекопитающие (грызуны, крысы, мыши).

При всем многообразии материалов, живых организмов, условий и способов их воздействия биоповреждения сводятся к химическим и механическим изменениям сырья, товаров и материалов.

Микроорганизмы, как правило, оказывают химическое воздействие, а насекомые и млекопитающие, в основном, вызывают механические повреждения.

Повреждение промышленных товаров и материалов живыми организмами сводится к двум типам, а именно: использование товаров и материалов в качестве источника питания и воздействие живых организмов, не связанное с использованием объекта повреждения в качестве источника питания, в т. ч. и повреждение материалов продуктами жизнедеятельности микроорганизмов.

Важнейшими внешними факторами, влияющими на жизнедеятельность микроорганизмов и соответственно на их "агрессивность", являются температура, влажность, освещенность и ряд других параметров.

Выбор определенного уровня температуры и влажности окружающей среды, при котором происходит прекращение роста большинства микроорганизмов, служит одним из способов борьбы с микробиологическим повреждением материалов.

Применяются и другие способы защиты товаров и материалов от микробиологических воздействий, к числу которых можно отнести радиационную и ультрафиолетовую стерилизацию, применение биоцидных соединений, предотвращение проникновения микроорганизмов к объектам биоповреждений, создание материалов с заданными свойствами по биостойкости и др.

|

|

|

|

|

Дата добавления: 2014-11-08; Просмотров: 532; Нарушение авторских прав?; Мы поможем в написании вашей работы!