КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 53 Электрооборудование предприятий пищевой промышленности

|

|

|

|

Пищевое оборудование – это комплекс технических средств, призванных обеспечивать производственный процесс на предприятиях общепита и пищевой промышленности. Любое оборудование для пищевой промышленности должно соответствовать стандартам качества и санитарным нормам. Перед монтажем пищевого оборудования, необходимо изучить все его характеристики и проверить соответствие нормам.

К пищевому оборудованию относят тепловые, механические и подсобные технические средства. Основные разновидности специального оборудования, применяемого в пищевой промышленности, это:

линии розлива пива и безалкогольных напитков

жестяно-баночные линии

расфасовочно-упаковочные машины

оборудование для сахарной промышленности

оборудование для изготовления кондитерских и макаронных изделий

Особое место в системе пищевой промышленности занимает перерабатывающее оборудование, среди которого выделяют оборудование:

по мясопереработке

по переработке рыбы

по переработке овощей и фруктов

по переработке молочных продуктов

по переработке яиц и других продуктов питания

При помощи машин, которые выпускают производители пищевого оборудования, предприятиями общепита могут осуществляться два базовых производственных процесса:

первичная (холодная) обработка сырья

вторичная (тепловая) обработка сырья, т.е. непосредственное приготовление продуктов до полной готовности, учитывая все до герметичного хранения с отправкой в пункт потребления

Холодная обработка сырья производится на пищевом оборудовании, выполняющем такие операции:

мойка сырья (моечные машины)

сортировка (калибровочные машины)

очистка овощей и рыбы (рыбочистки, картофелечистки)

нарезание (мясорубки, куттера, хлеборезки, овощерезки, колбасорезки)

измельчение (кофемолки, протирочные машины, мельницы)

перемешивание (тестомесильные, фаршемешалки, взбивальные машины)

формовка котлет, пельменей и т.д.

Тепловая обработка производится следующим оборудованием:

открытыми и закрытыми пищеварочными котлами

автоклавами

вакуум-аппаратами

пароварочными шкафами

кофеварками

сосисковарками

кипятильниками

Рассмотрим оборудование для измельчения пищевых сред

Машина Г6-ФРА (рис. 3.47) предназначена для разрубки голов, обрубки рогов и т.п.

В корпусе машины 7 установлены гидроцилиндр 10, стол 8, нож 13 и электрооборудование 3, на гидробаке-привод гидростанции 2 и гидрораспределительный блок 1. Устройство для перемещения фиксаторов 9 состоит из гидроцилиндра 10, специальных кулачков с тягами и планками. Гидрораспределительный блок 1 включает металлическую плиту, гидрораспределители и предохранительный клапан. Привод гидростанции состоит из электродвигателя и насоса, соединенных между собой муфтой. Осветитель 4 и светоприемник фотоэлектронного реле 6 служат для ограждения рабочей зоны. Ограждение 12 и щиток 5 из органического стекла предохраняют рабочего от разбрызгиваемой крови и раздробленных частей. Педаль 11 изготовлена из трубы и служит для включения гидрораспределителя с целью перемещения фиксаторов.

После пуска машины берут голову животного за челюсть, нажимают ногой на педаль (при этом должны разойтись прижимы) и укладывают ее на стол до упора в стенку. Мозговая полость должна находится под вырезом ножа. При отпускании педали прижимы сходятся, голова захватами фиксируется на столе. Двумя руками одновременно нажимают кнопки на корпусе машины, стол с головой движется вверх под нож, голова разрубается, стол автоматически опускается в нижнее положение. Нажимают педаль, разрубленная голова освобождается, ее снимают со стола и укладывают на стол следующую голову.

Техническая характеристика машины Г6-ФРА для разрубки голов приведена в табл. 3.12.

Машина А-48-10М для разрубки голов (рис. 3.48) состоит из станины 4 со столом, режущего механизма с ножевой траверсой 3, шатуна с головками 2, 9, 11, привода, состоящего из электродвигателя 7, редуктора 5, шкива 6 с клиновыми ремнями 8 и эксцентрика 10.

Для разрубки голову укладывают на стол и ножом 1 продольно разрезают. Нож 1 машины совершает до 20 кол/мин и имеет высоту подъема 420 мм. При разрубке крупных голов нож иногда не прорубает их и останавливается. Это происходит в результате несогласованности работы ножа и шатуна.

Техническая характеристика машины А-48-10М приведена в таблице 3.12.

Т а б л и ц а 3.12.

| Показатель | Г6-ФРА | А-48-10М |

| Производительность, голов/ч Установленная мощность, кВт Габаритные размеры, мм Масса, кг | 4,0 1400×720×1730 | 4,5 1400×700×1450 |

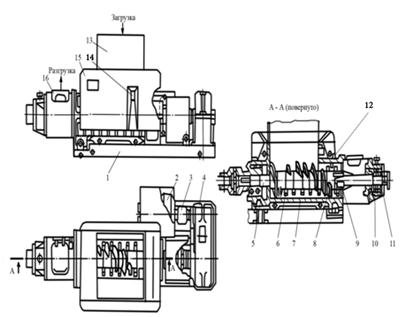

Силовой измельчитель К7-ФИ2-С (рис. 3.50) предназначен для среднего измельчения кости и смеси состоящей из 30% мягких и 70% твердых конфискатов при производстве сухих животных кормов.

Он состоит из рамы 1, режущего механизма, привода. Рама 1 - сварная конструкция из швеллеров и уголков, на которой монтируют корпус 7 измельчителя и привод. Режущий механизм

представляет собой набор ножей, из которых девять - подвижные 8 и двадцать - неподвижные 6. Подвижные ножи 8 закреплены на валу 5 шпонками 9 таким образом, что их наружные режущие кромки образуют прерывистую винтовую линию. Вал вращается в четырех радиальных подшипниках 11, установленных в корпусе измельчителя. Осевая нагрузка, возникающая в период работы воспринимается упорным подшипником 10. Неподвижные ножи крепятся к корпусу с помощью болтов 12. Корпус силового измельчителя - это литая разъемная конструкция, обе половины которой (верхняя и нижняя) также соединяются болтами. Корпус закрывается фартуком 15.

Привод включает в себя электродвигатель 2 и редуктор 4, соединенные между собой муфтой 3. В верхней части корпуса устанавливается загрузочный лоток 13. Последний сблокирован с пусковым устройством 14, обеспечивающим остановку двигателя при снятии загрузочного лотка. Загружаемое в лоток сырье попадает между подвижными и неподвижными ножами, измельчается и подается к выгрузочному люку 16.

Для среднего измельчения кости, конфискатов применяется силовой измельчитель Ж9-ФИС. Устройство и принцип его работы аналогичны описанному выше.

| Рис. 3.50 Силовой измельчитель К7-ФИ2-С |

Т а б л и ц а 3.13.

| Показатель | К7-ФИС2-С | Ж9-ФИС |

| Производительность, кг/ч Размер кусков сырья, мм: до измельчения после измельчения Частота вращения ножевого вала, с-1 Установленная мощность, кВт Габаритные размеры, мм Масса, кг | 4500…5500 750×725 50×50 0,76 22,0 2935×1480×1435 | 350×350×480 40×40 0,67 13,0 2065×1505×1085 |

Волчки используют для среднего и мелкого измельчения сырья. Широкое распространение волчков в мясной промышленности связано с их достоинствами: высокой производительностью, простотой конструкции основных механизмов, легкостью сборки и разборки для санитарной обработки и последующей работы, снабжением передаточных механизмов предохранительными устройствами на случай перегрузки, удобством в обслуживании и эксплуатации, надежностью в работе и возможностью включения в поточно-механизированные линии.

|

| Рис. 3.51. Принципиальная схема волчка |

В приемном бункере волчка монтируют детали, которые одновременно перемешивают и нагнетают сырье в механизм измельчения; на горловине волчка устанавливают дополнительные насадки для наполнения колбасных оболочек.

Все волчки имеют принципиально одинаковое устройство исполнительного механизма (рис. 3.51). В корпусе расположена рабочая камера для обработки продукта, представляющая собой цилиндр, внутри которого расположены ребра, препятствующие проворачиванию продукта относительно шнека. Расположение ребер может быть винтовым (спиралеобразным) или продольным (параллельно оси цилиндра). Направление ребер, если они выполнены спиралеобразно, должно быть противоположно направлению витков шнека.

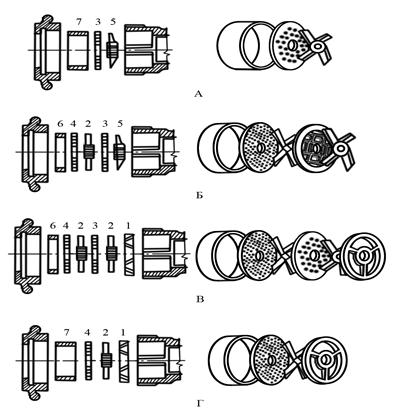

Рис. 3.52 Схема сборки измельчающих механизмов волчка

Рис. 3.52 Схема сборки измельчающих механизмов волчка

Для перемещения мяса в рабочей камере, подачи его к ножам и проталкивания через ножевые решетки служит вращающийся шнек с шагом витков, уменьшающимся в сторону выгрузки продукта. Создаваемое шнеком давление должно быть достаточным для продавливания мяса через режущий механизм без выделения в продукте жидкой фазы.

Режущий механизм волчка состоит из неподвижной подрезной решетки, вращающихся крестообразных ножей, неподвижных ножевых решеток с отверстиями разных диаметров и зажимной гайки. Основным технологическим параметром волчка является размер (диаметр) его решетки. В различных марках он находится в пределах от 70 до 200 мм.

Степень измельчения мяса на волчке и его производительность зависят от величины отверстий выходной решетки и числа режущих пар (решетка-нож). При небольшой степени измельчения (16…25 мм) достаточно одной пары - волчок собирают с одним ножом и одной решеткой (рис. 3. 52, а, г); при более тонком измельчении (2…3 мм) число режущих пар следует увеличить. В этом случае режущий механизм собирают по схемам (рис. 3.52, б, в).

Общее устройство и принцип работы этой группы измельчителей рассмотрим на примере волчка К6-ФВП-120. Он состоит (рис. 3.53) из станины сварной конструкции, на которой размещены все механизмы и привод. В верхней части машины имеется загрузочный бункер для приема измельчаемого сырья. В механизм подачи сырья к режущему аппарату входят рабочий и вспомогательный шнеки, а также рабочий цилиндр с внутренними ребрами. Режущий аппарат выполнен в виде ножей и решеток, установленных на хвостовике рабочего шнека и удерживаемых в рабочем положении прижимным устройством.

Для удобства обслуживания режущего аппарата и волчка предусмотрены откидывающиеся стол и площадка.

Привод волчка выполнен в виде электродвигателя с клиноременной передачей. Защитно-пусковая аппаратура расположена в электрошкафу.

Изготавливается волчок в двух исполнениях: К6-ФВП-1 -без загрузочного, К6-ФВП-2 - с загрузочным устройством.

Определенное влияние на конструктивное исполнение волчков оказывает их производительность. При большой производительности отечественные волчки имеют, как правило, два шнека - рабочий и приемный. Приемный находится в загрузочной камере и обеспечивает надежную подачу сырья к рабочему.

В табл. 3.14 приведена техническая характеристика основных марок волчков, выпускаемых в Росси и СНГ.

| Рис. 3.53. Волчок К6-ФВП-120 |

Т а б л и ц а 3.14.

| Показатели | МП-82 | МП-120-1 | МП-160-1 | МП-200-2 | К6-ФВП-120-2 | К6-ФВП-160-2 | К6-ФЗП-200 |

| Производительность, т/ч Диаметр, мм: - отверстий ре- шетки - режущего механизма Мощность электродвигателя, кВт | 0,4…0,6 3, 6, 8, 12 2,8 | 1…2 3, 5, 14 7,0 | 1,5…3,7 3, 6, 8, 12, 16 14,0 | 2,4 3, 6, 8, 25 20,0 | 2,5 3, 5, 12, 16 14,7 | 3, 6, 8, 16, 25 34,4 | 4,5 3, 6, 8, 16, 25 18,5 |

Большинство волчков, выпускаемых зарубежными фирмами, принципиально не отличаются от отечественных. Вместе с этим следует отметить, что некоторые из них имеют оригинальное техническое решение.

Волчки небольшой производительности с решеткой диаметром Ø 70…90 мм обычно выпускаются в настольном исполнении, более мощные - в напольном. Последние часто имеют двухскоростной режим работы измельчающего аппарата. Некоторые волчки имеют реверс привода шнека.

В отдельных конструкциях волчков шнек расположен под углом 90 град0, к оси измельчающегося аппарата и имеет разную (обычно меньшую) с ним скорость. Этим обеспечивается более высокое качество измельчения мяса. Такие волчки по классификации относят к угловым.

Угловые волчки, как и двухскоростные, выпускаются с решеткой Ø 114 мм и больше.

Расчет производительности и энергозатрат. Производительность волчка (по режущей с способности измельчающего механизма) П (кг/с)

где: α - коэффициент использования режущей способности измельчающегося механизма (α=0,7…0,8); F - режущая способность измельчающего механизма, м2/с

где:n - частота вращения ножей, с-1 (n=5…10с-1); y1… yi - коэффициенты, учитывающие использование площади решеток под отверстия для прохождения продукта; r1…ri - число лезвий на каждом ноже.

где: z - количество отверстий в решетке;d - диаметр отверстий в решетке, м; D - диаметр решетки, м.

Удельная поверхность продукта после измельчения Fуд(м2/кг) определяется по рекомендациям: d =2…3 мм - Fуд=0,8...1,2 м2/кг; d=16…25 мм - Fуд=0,7…0,09 м2/кг.

Мощность привода волчка N(кВт)

где: gc- удельный расход электроэнергии при установившейся работе волчка, кВт ∙ ч/т (при d=2…3 мм - gc=3,5…4,5 кВт∙ч/т; при d=16…25 мм gc=1,5…2,0 кВт∙ч/т); П - часовая производительность волчка, кг/ч; η - КПД приводного механизма волчка (η=0,85…0,9).

Куттеры. Для тонкого измельчения мяса и приготовления фарша бесструктурных колбас, сосисок и сарделек применяются куттеры. Они делятся на настольные (с чашей вместимостью до 30 л) и напольные, открытые и герметичные, с одним общим электродвигателем или с раздельным приводом ножевого вала и чаши, реверсивные и с вращением ножевого вала только в одну сторону, с одной, двумя, тремя скоростями ножевого вала либо с бесступенчатым регулированием скорости, с горизонтальным и вертикальным расположением ножевого вала, с ручной или механической выгрузкой готового продукта, с ручным или программным управлением.

Такое многообразие куттеров позволяет не только расширить их функциональные возможности, но и значительно улучшить качество получаемого с их помощью сырья. Например, куттеры с реверсом и изменением скорости вращения ножевого вала могут использоваться для перемешивания фарша с получением однородной массы. В этом случае скорость ножей должна быть минимальной, а перемешивание ведется их тыльной незаточенной стороной. Качество фарша существенно зависит от скорости вращения ножевого вала: чем она больше, тем шире область применения куттеров, что особенно важно для предприятий и цехов малой и средней мощности.

Применение вакуума в герметичных куттерах позволяет сохранить цвет сырья, улучшить связывание протеина и влаги и, в конечном итоге, увеличить выход и повысить качество продукции. Снижение содержания кислорода в сырье увеличивает срок его хранения при переработке.

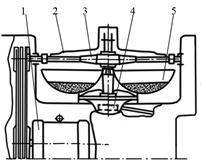

Принцип работы куттера целесообразно рассмотреть на примере его упрощенной схемы (рис. 3.54). Куттер открытого типа состоит из чаши с крышкой, ножевого вала с серповидными ножами и привода. С помощью клиноременной передачи ножевой вал вращается с частотой 1500…5000 мин-1, а червячная передача обеспечивает вращение самой чаши с частотой от 6 до 40 мин-1.

Режущий механизм (рис. 3.55) состоит из серповидных ножей, заточенных с одной стороны, и стальной гребенки, которая очищает лезвия ножей от мяса. В зависимости от марки куттера и требований, предъявляемых к обрабатываемому сырью, на ножевой головке закрепляются 2, 3, 4, 6 или 9 ножей. Большое значение для качества фарша и его нагрева в процессе куттерования имеет зазор между ножами и чашей: он должен быть минимальным.

Рис. 3.54 Схема куттера:

1-электродвигатель; 2-крышка;

3-ножевой вал; 4-червячная передача; 5-чаша. Рис. 3.54 Схема куттера:

1-электродвигатель; 2-крышка;

3-ножевой вал; 4-червячная передача; 5-чаша.

|  Рис. 3.55. Режущий механизм

1-чаша; 4-гребенка.

2-вал;

3-нож; Рис. 3.55. Режущий механизм

1-чаша; 4-гребенка.

2-вал;

3-нож;

|

Загруженное в куттере сырье быстро измельчается ножевой головкой при постоянной подаче его в зону резания за счет вращающейся чаши. Степень его измельчения зависит от длительности куттерования, скорости резания, числа ножей и их заточки.

В процессе измельчения в куттер добавляется вода или специальный чешуйчатый лед. Этим достигается соблюдение рецептуры фарша, а также снижение его температуры, так как при куттеровании температура обрабатываемого сырья повышается на 1…4° С.

По окончании куттерования фарш выгружается из чаши специальным механизмом. Простейший из них - плоская перемычка, опускаемая в чашу. При вращении чаши фарш, упираясь в перемычку, перетекает через край чаши и по лотку попадает в подставленную емкость. Такой механизм выгрузки применим в куттерах с небольшой вместимостью чаши. В куттерах с вместимостью чаши более 100 л рабочим органом выгрузного устройства является тарелка, приводимая во вращение от электродвигателя посредством зубчатой передачи. При вращении она выбрасывает фарш из чаши в желоб.

К конструктивным особенностям вакуумных куттеров относится наличие герметичной чаши и вакуумного насоса. Количество обрабатываемого сырья на вакуумных куттерах значительно выше, чем на обычных, так как герметически закрывающаяся крышка позволяет осуществлять их более полную загрузку.

Анализ технических характеристик куттеров (табл. 3.15) показывает, что с технологической точки зрения из приведенного оборудования наибольший интерес представляет вакуумный куттер ВК-125 для приготовления высококачественного фарша из предварительно измельченного или кускового парного, охлажденного или замороженного мяса и жира при производстве колбас всех видов, сосисок и сарделек.

Куттер ВК-125 состоит из станины с электродвигателями приводов ножевого вала и чаши, ножевого вала, крышки, механизма выгрузки, дозатора воды, вакуумной системы и системы управления. Вращение чаши осуществляется электроприводом переменного тока с двумя фиксированными скоростями. Для ножевого вала используется электропривод постоянного тока с реверсом и возможностью бесступенчато регулировать скорость вращения ножей в широком диапазоне. Это, в свою очередь, позволяет выбирать требуемый режим измельчения, а также смешивать различные компоненты без изменения их структуры. Ножи выполнены по оригинальной технологии с возможностью их быстрой замены при техническом обслуживании. В куттере предусмотрена регулировка зазора между ножами и чашей. На станине смонтирован механизм загрузки, выполненный в виде опрокидывателя тележки. Имеется эффективный механизм для выгрузки готового продукта.

Система управления предусматривает ручной и полуавтоматический режимы во время куттерования без сброса вакуума.

Информационно — измерительная система с цифровой индикацией контролирует основные параметры на всех стадиях приготовления фарша. Система управления построена таким образом, чтобы исключить выполнение команд, которые могут привести к помолке куттера или травме оператора.

Т а б л и ц а 3.15.

Техническая характеристика куттеров

| Показатели | Л5-ФКБ | Л5-ФКМ | Л-23-ФКВ-0,325 | ВК-125 |

| Производительность, кг/ч Вместимость чаши, м3 Коэффициент загрузки чаши Число ножей Длительность цикла, мин Скорость резания ножей, м/с Установленная мощность, кВт Габаритные размеры Масса, кг | 0,250 0,4…0,6 4…7 50,23 3600×2150 ×2300 | 0,125 0,4…0,6 3…5 30,63 3000×1850 ×1800 | 1600…2000 0,325 0,6…0,8 1…5 5…8 3500×3400 ×1790 | 0,125 0,7…0,8 1…6 4…6 13…130 2700×1400 ×1500 2000* |

Мощность привода куттера N (кВт) определяется

где: N1- мощность, необходимая для куттерования сырья, кВт

где: α - удельный расход энергии на перерезывание слоя фарша одним ножом за один оборот, кДж/м2, при окружной скорости ножей до 30м/с α=2,7…3,1 кДж (м2 без добавления в фарш воды; α=2,0…2,4 кДж/м2 с добавлением в фарш воды; F - площадь сечения слоя фарша в чаше куттера, м2 (F=0,1…0,3 м2); Z- число ножей (Z=2…6); n - частота вращения ножевого вала, с-1 (n=20…50с-1); hg - коэффициент запаса мощности двигателя (hg=1,3…1,4); hпр- КПД привода ножевого вала (hпр =0,8…0,9).

N2 - мощность, необходимая для вращения загруженной сырьем чаши, кВт (N2=1…3 кВт в зависимости от вместимости чаши); N3- мощность механизма выгрузки, кВт (N3=0,6…1,0 кВт).

Дробилки - измельчающие машины предназначенные для размола сырья, полуфабрикатов и отходов до размера частиц не более 12…20 мкм. Измельчающие машины делятся на следующие основные группы по конструктивному признаку: дисковые, многовалковые, молотковые, штифтовые, стержневые, шариковые и комбинированные.

Дробилка А1-КДО (рис. 3.56) предназначена для измельчения сушеных овощей, картофеля, пряной зелени, а также других продуктов в линии производства пищевых концентратов производительностью 2,5 т/ч.

Дробилка состоит из транспортера 9, рушителя 7, измельчителя 2.

Транспортер выполнен в виде бесконечной ленты 8, охватывающей ведущий и ведомый барабаны. Лента снабжена скребками для подачи монолитных кусков, попадающихся в исходном сырье, на вращающийся ротор рушителя, а также для зачистки днища транспортера при реверсивном движении ленты.

Рушитель предназначен для предварительного разрушения крупных монолитных кусков с последующей их подачей в измельчитель. Основной рабочий орган рушителя - ротор - представляет собой вал 6, выполненный в средней части из трубы с закрепленными на ней четырьмя планками 5 со штифтами.

Измельчитель предназначен для измельчения исходного продукта до требуемой крупности и подачи его к выпускному патрубку 4. Рабочими органами измельчителя является ротор 3 и две деки 1. Ротор выполнен в виде цилиндрического валка, опирающегося на два радиальных шарикоподшипника, которые закреплены в торцевых крышках сварного корпуса. Ротор приводится во вращение от фланцевого электродвигателя.

Деки выполнены в виде гнутых кронштейнов из уголка с прикрепленными к ним обечайками, охватывающими ротор. Деки установлены в корпусе шарнирно и подпружинены для удобства регулирования зазора между ними и ротором, а также для предотвращения поломки рабочих органов при попадании в измельчитель посторонних твердых предметов.

Корпус измельчителя снабжен дверками для удобства обслуживания.

Исходный продукт высыпается на транспортер и подается к измельчителю. В случае обнаружения в исходном продукте крупных монолитных кусков необходимо включить рушитель для предварительного разрушения их на более мелкие. Далее продукт рушителя и мелкий поступает в клиновидное входное отверстие измельчителя, увлекается вращающимся ротором измельчителя в зазор между ротором и деками измельчителя и выбрасывается в выпускное отверстие, где подхватывается пневмотранспортером.

Рис. 3.56. Дробилка А1-КДО

Рис. 3.56. Дробилка А1-КДО

Молотковые дробилки (мельницы) - служат для измельчения различных пищевых продуктов в порошок. Они являются универсальными машинами, пригодными для дробления самых различных продуктов.

Молотковая микромельница 13-310 (рис. 3.57) состоит из корпуса 1 в котором вращается ротор с восемью молотками. Вал ротора вращается от электродвигателя 9 через клиноременную передачу. Сахар-песок через воронку 2 подается к ротору шнеком, который приводится в движение самостоятельным электродвигателем и червячным редуктором 4. Металлические примеси улавливаются магнитной ловушкой 3. Мельница с электродвигателем смонтирована на раме 5 с двумя стойками 6. Мельница и привод закрыты звукоизоляционным съемным кожухом 8, сахарная пудра собирается в емкость 7. Она соединена с корпусом через фильтр 10. Мельница дает хороший фракционный состав пудры: доля частиц размером до 100 мкм составляет 80 %, размером от 100…200 мкм - 16 %, крупнее 200 и менее 300 мкм - 4 % от общего количества частиц.

Техническая характеристика микромельницы 13-310 приведена в табл. 3.16.

Микромельница А2-ШИМ (рис. 3.57, б) с одним рядом шарнирных Т-образных молотков и подачей сахара шнеком состоит из чугунного корпуса 5, внутри которого вращается ротор 2 с молотками 3, шарнирно закрепленными на осях 4. Корпус имеет отбойную плиту 1. Она крепится к корпусу болтами. В нижнюю часть корпуса вставлена сетка 11 с отверстиями 0,5 мм. Сахар-песок загружают в воронку 10. Воронка снабжена предохранительной решеткой 9 и сеткой 8 с размерами отверстий 3×3 мм. Они предотвращают попадание в машину крупных кусков сахара и инородных тел. Подачу сахара из воронки регулируют шибером 7.

Т а б л и ц а 3.16.

| Показатель | А2-ШИМ | ММД-600 | 262-ДГ-8 | ЕНД.9114 | 13-310 |

| Производительность, кг/ч Угловая скорость рабочего органа, рад/с Мощность электродвигателя, кВт | 5,5 | — | 700…900 | — | 630…1500 — — |

Двухзаходный шнек 6 диаметром 50 мм равномерно подает сахар-песок из воронки в камеру измельчения молотковой микромельницы. Подача сахара осуществляется перпендикулярно оси ротора по средней линии машины.

В камере измельчения крупинки сахара встречаются с быстролетящим молотками, разбиваются на части, отбрасываются на отбойную плиту 5 и дробятся на ней. Отраженные от отбойной плиты частицы вновь разбиваются молотками. Подвергаясь многократным ударам, сахар превращается в пудру, которая вместе с воздушным потоком, создаваемым движущимися молотками, проходит через сетку 11. Молотки засасывают воздух через отверстие в воронке крышки и выбрасывают его через фланелевый рукав 15 в цех. Фильтр очищает воздух от сахарной пудры. Сахарная пудра вследствие уменьшения скорости воздуха оседает на дно емкости 14. Оседающая пудра движется по фланелевому рукаву с уплотнительным кольцом 13. Кольцо наложено на верхний край емкости 14.

Рис. 3.57. Восьмимолотковые микромельницы:

а-типа 13-310; б-типа А2-ШИМ; в-молотки Рис. 3.57. Восьмимолотковые микромельницы:

а-типа 13-310; б-типа А2-ШИМ; в-молотки

|

При смене емкости прикрывают шибер 12, не останавливая мельницы. Молотковая мельница с несколькими рядами шарнирных молотков имеет большую камеру измельчения, три питающих шнека и два фланца с рукавами для отвода пудры. Шибером перекрывают один из рукавов.

Степень измельчения в рассматриваемых мельницах 150…400. Обычно отношение ротора к его диаметру равно от 0,32 до 0,64. Окружная скорость концов молотков - 80…84 м/с. Молотковые мельницы являются быстроходными машинами. Роторы мельниц вращаются с угловой скоростью 628 рад/с.

В настоящее время нет полной теории работы молотковых мельниц, поэтому при расчетах обычно используют различные эмпирические зависимости.

Расчет производительности и энергозатрат. Производительность молотковой дробилки П (кг/с)

где: К1- эмпирический коэффициент, зависящий от типа и размера ячеек ситовой поверхности, физикомеханических свойств сырья (вид, прочность, крупность (К1=1,3…5,5)∙10-4; ρс - плотность измельченного сырья, кг/м3; D- диаметр ротора, м; L- длина ротора, м; ω - частота вращения ротора, с-1.

Мощность электродвигателя привода молотковой дробилки N (кВт)

где: K2 - эмпирический коэффициент, учитывающий степень измельчения сырья (K2 =6,4…10,5), при грубом измельчении принимают меньшее значение K2.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 5192; Нарушение авторских прав?; Мы поможем в написании вашей работы!