КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Российские заводы, использовавшие мартеновские печи 2 страница

|

|

|

|

- совершенствование техники и технологии переплава лома в дуговой сталеплавильной печи (высокоимпедансные печи с вторичным фазным напряжением 1000 В и более, новые способы и режимы вдувания в ванну и рабочее пространство печи кислорода, карбонизатора, перемешивания ванны инертным газом и пр.) [126 - 128];

- развитие и распространение мощных дуговых печей постоянного тока, разработка конструкции некоторых узлов которых продолжается до сих пор (количество электродов-катодов, количество и тип подовых электродов, система стабилизации дуги, электрическое оборудование и пр.) [129 - 132];

- увеличение объема рабочего пространства агрегата (независимо от того переменный или постоянный электрический ток применяют для выплавки стали) за счет дополнительной камеры для подогрева стального лома теплом отходящих газов [67, 133];

- различные способы подогрева лома печными газами в бадьях и в ходе непрерывной загрузки [134 - 139];

- применение двухкорпусных агрегатов на переменном или постоянном электрическом токе [20, 139 - 141];

- применение различных видов шихтовых материалов, в том числе жидкого чугуна, и разработка сталеплавильных агрегатов переменного или постоянного тока для их эффективной плавки [67, 135, 142];

- поиск путей достижения приемлемых экологических показателей процесса [136, 143 - 145].

В период с 1990 по 1999 годы средняя масса электроплавки увеличилась с 86 т до 110 т, а ее продолжительность от выпуска до выпуска сократилась со 105 до 70 минут [14]. При этом на ведущих металлургических предприятиях мира эти показатели имеют, как правило, более высокий уровень, который непрерывно повышается [146 - 148].

Немалую роль в этом процессе играет существенное повышение надежности и готовности к работе механизмов и элементов конструкции печи, что наряду со стандартизацией техники, технологии выплавки и требований к жидкому металлу в ковше позволило стабилизировать технико-экономические показатели плавки в довольно узких пределах [14, 149]. Это обстоятельство приобретает особое значение, так как определяющей тенденцией в области совершенствования технологии плавки и конструкции электродуговой печи, является стремление к построению режима работы мини-завода по “конвейерной” схеме. Согласно такой схеме, жидкая сталь передается от одного технологического агрегата к другому, а роль ДСП заключается в том, чтобы в полной мере обеспечить максимальную эффективность плавления стального лома и ритмичную подачу расплавленного полупродукта заданной кондиции.

Работу любой современной ДСП обеспечивает система автоматизации энерготехнологического режима плавки. В последние годы из-за существенного сокращения продолжительности плавки и дефицита времени на принятие оперативных технологических решений требования к качеству автоматизации значительно повысились. Действительно, если в 80-е годы ошибка оператора агрегата была причиной аварий лишь в 20% случаев, то в 90-х ее доля возросла до 80% [150].

В настоящее время дуговая электропечь представляет собой сталеплавильный агрегат, который сочетает широкий набор технических и технологических средств ведения плавки, что обеспечивает возможность достаточно быстро и легко адаптиро-вать её в самых разных географических районах с отличающими-ся экономическими и национальными условиями.

К важнейшим в развитии техники и технологии дуговой электроплавки стали следует отнести следующие события [62, 88, 90, 120, 151 - 153, 298 - 300]:

- 1900 г. – ввод в эксплуатацию первой дуговой сталеплавильной печи конструкции Поля Эру;

- 1905 г. – разработка российским ученым В.С. Миткевичем теории электрической дуги;

- 1906 г. – ввод в эксплуатацию первой в США дуговой сталеплавильной печи системы П. Эру на заводе «Halcomb Steel Co» в г. Сиракузы штата Нью-Йорк (это была четырехтонная однофазная электропечь прямоугольной формы);

- 1909 г. – создание на заводе «South Work of Illinois Steel Co» в г. Чикаго самой крупной в мире в то время печи (трехфазная дуговая сталеплавильная печь системы П. Эру вместимостью 15 т);

- 1910 г. – ввод в эксплуатацию первой в России дуговой сталеплавильной печи системы П. Эру вместимостью 3,5 т на Обуховском заводе в Петербурге;

- 1911 г. – началась эксплуатация первой американской дуговой сталеплавильной ечи Снайдера (однофазная печь водоолаждаемым подовым электродом);

- 1916 г. ассистентом Горного института в г. Екатеринославле (Днепропетровске) С.И. Тельным запатентована «дуговая печь с вращающейся дугой»;

- 1916 г. – введена в эксплуатацию печь системы «Fiat» в Турине (Италия), относящаяся к группе электропечей с проводящим подом (впервые были применены мощные трансформаторы, обеспечившие высокую производительность и резкое сокращение продолжительности плавки);

- 1916 г. Мур построил печь, которая была названа «быстродействующей» электроплавильной печью (в дальнейшем печи этой системы строились компанией «Lektromelt» в г. Питсбурге (США) и получили широкое распространение);

- 1917 г. – пуск первого электросталеплавильного завода «Электросталь» в г. Богородске (г. Электросталь, Россия) на заводе работали четыре английских печи системы П. Эру вместимостью по 1,5 т;

- 1922-1925 гг. – разработка и организация производства дуговых сталеплавильных электропечей с механизированной загрузкой сверху (печи с поворотным сводом, отъезжающим корпусом и отъезжающим сводом);

- 1925 г. – создание первой в СССР дуговой сталеплавильной печи конструкции Л.И. Аронова и А.П. Ионова мощностью 200 кВт, вместимостью 250 кг, изготовленной на заводе «Электросила» в г. Харькове;

- 1927 г. – на заводе «Tirnken Roller Bering» была введена в эксплуатацию уникальная печь вместимостью 100 т с эллиптической формой ванны и шестью электродами, которая работала недостаточно успешно и в 60-х годах была демонтирована и заменена стандартной трехэлектродной печью;

- 1936 г. – на заводе «Запорожсталь» выдали первые плавки стали самые крупные в СССР две 30-ти тонные ДСП (позднее цех вошел в состав электрометаллургического завода «Днепроспецсталь»);

- 1940 г. – Днепровский электродный завод (г. Запорожье) выпустил первую партию заготовок для производства графитированных электродов;

- 1947 г. – промышленное применение компанией «АSЕА» (Швеция) первых устройств для электромагнитного перемешивания жидкой стали в дуговых сталеплавильных печах на заводе «Udeholm» в г. Хагефорс (ДСП-15) и на заводе «Surahammar Bruks» (ДСП-10);

- 1959 г. – на 1,5-тонной электропечи Красногорского завода цементного машиностроения был установлен водоохлаждаемый свод конструкции Московского вечернего металлургического института;

- 1959 – 1963 гг. – проведение на заводе «Northwestern Steel & Iron» (США) производственных испытаний высокомощных 135-т электропечей. При увеличении мощности печного трансформатора с 25 до 48 МВА суточная производительность каждой печи возросла с 770 до 1000 т;

- 1958 г. – начало широкого промышленного применения технического кислорода для обезуглероживания расплава в ДСП;

- 1961 г. – организация в СССР Всесоюзного научно-исследовательского проектно-конструкторского и технологического института электротермического оборудования (ВНИИЭТО) - крупнейшего в мире института такого профиля;

- 1963–1964 гг. – продолжение производственных испытаний сверхмощных 135-т электропечей на заводе «Northwestern Steel & Iron» (США). После второй реконструкции мощность печных трансформаторов увеличена с 48 до 74-82 МВА, суточная производительность каждой печи возросла с 1000 до 1300 т;

- 1964 г. – В. Швабе и К. Робинсон на съезде электрометаллургов США впервые сформулировали концепцию сверхмощной дуговой сталеплавильной печи;

- 1964-1965 гг. – началась разработка новых технологических вариантов плавки стали в ДСП в связи с созданием компаниями АSЕА и SKF (Швеция) первых установок для комплексной обработки стали типа «ковш-печь»;

- 1971 г. – на заводе «Northwestern Steel & Iron» (США) введена в эксплуатацию первая 360-т ДСП с внутренним диаметром кожуха 9,75 м, вторая печь этого цеха с диаметром кожуха 11,6 м была рассчитана как 720-тонная, но ее садку уменьшили в два раза. Для плавки впервые применили высококачественные графитированные электроды, созданные компанией «Union Carbide» (плотность тока до 35 А/см2);

- 1974 г. – разработка и промышленное опробование первых водоохлаждаемых элементов стен ДСП;

- 1975 г. – начало применения технического кислорода для сокращения продолжительности плавления в ДСП;

- 1975-1976 гг. – применение первых устройств подогрева металлического лома в бадьях вне печи за счет дополнительного топлива («Электросталь», Россия) и комбинированно с при-менением тепла отходящих газов («Villadossola», Италия);

- 1977-1978 гг. – разработка и применение первых промышленных систем компьютерного управления технологическим процессом плавки стали в ДСП в режиме «on-line», а также автоматизированных систем управления электросталеплавильным цехом;

- 1978 г. – начало применения техники и технологии вспенивания шлака во время плавки в ДСП;

- 1979 г. – ввод в эксплуатацию электросталеплавильного цеха Донецкого металлургического завода с двумя дуговыми печами ДСП-100 Н3А;

- 1979 г. – промышленное применение водоохлаждаемых панелей свода ДСП и топливно-кислородных горелок;

- 1979 г. – на 50-тонной электропечи завода компании «Thyssen EdelStahlwerke» в г. Виттене прошла промышленное опробование схема центрального выпуска плавки;

- 1979-1980 гг. – начало широкого внедрения установок «ковш-печь» в технологический процесс электросталеплавильных цехов, работающих по схеме мини металлургического завода;

- 1981 г. – промышленное применение установок подогрева лома за счет энергии отходящих газов (компания «NIKKO», Япония);

- 1983 г. – на мини-заводе «Det Danske» в г. Фредериксверк (Дания) ыла введена в эксплуатацию 100-тонная печь с эксцентричной (эркерной) системой выпуска плавки;

- 1983 г. – начало промышленного опробования шахтных электропечей;

- 1984 - 1986 гг. – ввод в эксплуатацию ЭСПЦ №2 Оскольского металлургического комбината, оснащенного: четырьмя 150-т электропечами, участком внепечной обработки и четырьмя блюмовыми МНЛЗ;

- 1985 г. – начало промышленной эксплуатации одноэлектродной дуговой печи постоянного тока ДППТ-30 конструкции компаний «BBC» и «GHH» (США), а также трехэлектродной ДППТ-75 конструкции «CLECIM» и «Jeumont-Schneider» (Франция);

- 1985 г. – совершенствование техники и технологии плавки путем применения манипуляторов, токопроводящих электрододержателей и перемешивания расплава в печи продувкой инертным газом через подину;

- 1987 г. – пуск мини-завода «Завод утяжеленных бурильных и ведущих труб», г. Сумы;

- 1987 г. – организация Белорусского мини металлургического завода, г. Жлобин;

- 1990 г. – внедрение технологии непрерывного подогрева лома, при плавке в электропечи;

- 1996 г. – ввод в эксплуатацию шахтных печей с разделенным рабочим пространством различной конструкции;

- 2002 г. – ввод в эксплуатацию современной высокопроизводи-тельной ДСП на ЗАО «ММЗ «Istil (Украина)», г. Донецк;

- 2003 г. – Новокраматорским машиностроительным заводом разработана базовая концепция современной 120-тонной ДСП.

Выплавка качественных сталей в электрических дуговых и индукционных печах началась в конце XIX- начале XX вв. Электросталь стоит дороже, но превосходит по качеству кислородно-конверторную и мартеновскую сталь; ее производство – около 20 % от всей массы стали – непрерывно возрастает. В связи с возрастающими требованиями к стали все большее применение получает внепечное ваккумирование, рафинирование синтетическими шлаками в ковше и другие новые прогрессивные технологические способы.

Сталь особо высокого качества выплавляют в вакуумных электрических печах, а также путем электрошлакового, плазменного переплава и других новейших методов.

Электроплавильные печи. Эти печи имеют преимущества по сравнению с другими плавильными агрегатами. В электропечах можно получить высокую температуру, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум. В этих печах можно выплавлять сталь и сплавы любого состава, более полно раскислить металл с образованием минимального количества неметаллических включений—продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных сталей ответственного назначения, высоколегированных, инструментальных, коррозионно-стойких (нержавеющих) и других специальных сталей и сплавов.

Для плавки смтали используются дуговыми и индукционные электропечи.

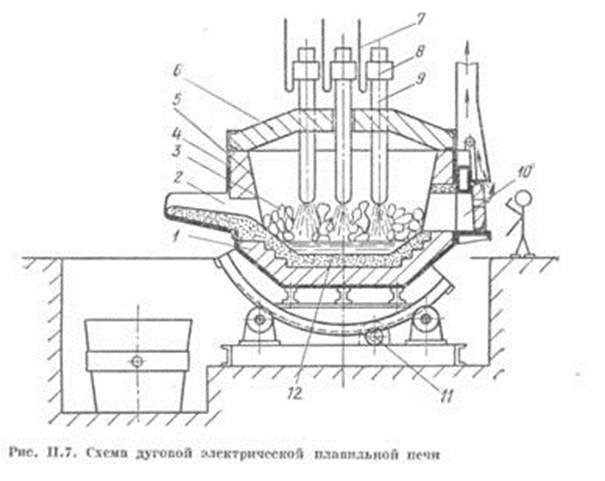

Дуговая электросталеплавильная печь. В этих печах в качестве источника теплоты используют электрическую дугу, возникающую между электродами и металлической шихтой. Дуговая электросталеплавильная печь (рис. 1. 10) питается трехфазным переменным током и имеет три цилиндрических электрода 9, изготовленных из графитированной массы.

Электрический ток от трансформатора гибкими кабелями ^ 7 и медными шинами подводится к электрододержателям 8, а через них к электродам 9. Между электродами и металлической шихтой 4 возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 180…600 В, сила тока 1…10 кА. Во время работы печи длина дуги регулируется автоматически путем вертикального перемещения электродов. Печь имеет стальной сварной кожух 3. Кожух печи изнутри футерован теплоизоляционным и огнеупорным кирпичом 7, который может быть основным (магнезитовый, магнезитохромитовый) или кислым (динасовый). Подина 12 печи набивается огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6, изготовляемым также из огнеупорного кирпича и имеющим отверстия для прохода электродов. В стенках печи имеются рабочее окно 10 для управления ходом плавки и летка для выпуска готовой стали по желобу 2 в ковш.

Рис. 1.10. Схема дуговой электрической плавильной печи

Печь загружают при снятом своде. Механизмом 11 печь может наклоняться в сторону загрузочного окна и летки. Емкость дуговых электропечей 0,5—400 т. В металлургических цехах обычно используют дуговые электропечи с основной футеровкой, а в литейных цехах — с кислой.

| 2.2 Классификация современных дуговых электропечей |

Практика работы металлургических мини-заводов выносит на передний план совершенствование тех элементов техники и технологии электроплавки, которые в наибольшей степени определяют эффективность работы технологического модуля в целом.

Для современной дуговой электропечи, работающей в составе мини-завода, характерны следующие отличительные особенности:

- плавильный агрегат, работая в дискретном режиме с максимально возможной производительностью, должен обеспечивать заданный квазинепрерывный процесс разливки стали на МНЛЗ;

- применение широкого спектра технических и технологических приемов ведения плавки для получения расплава стабильного химического состава и температуры, позволяющих обеспечить высокую ценовую конкурентоспособность готовой продукции и быструю адаптацию к изменяющимся условиям;

- конструктивное оформление агрегата и технология электроплавки должны гарантированно обеспечивать экологическую безопасность в условиях непрерывного ужесточения требований к защите окружающей среды.

Основная дуговая печь. Применяют два вида технологии плавки в дуговой основной печи: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов с низким содержанием фосфора проводят без окисления примесей. Шихта для такой плавки, кроме пониженного содержания фосфора, должна иметь меньшее, чем в выплавляемой стали, количество марганца и кремния. По сути это переплав. Однако в процессе плавки за счет кислорода некоторые примеси (алюминия, титана, кремния, марганца, хрома) окисляются. Кроме того, шихта может содержать окислы. Поэтому после расплавления шихты металл раскисляют, удаляют серу, наводят основный шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Раскисляют ферросилицием, алюминием, молотым коксом. При этом окислы легирующих элементов восстанавливаются и переходят из шлака в металл. Таким способом плавки получают легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте чаще применяют для производства конструкционных углеродистых сталей. Эту плавку проводят за два периода: окислительный и восстановительный. После заправки печи, удаления остатков металла и шлака предыдущей плавки, исправления поврежденных мест футеровки в печь загружают шихту: стальной лом (до 90 %), чушковый передельный чугун (до 10 %), электродный бой или кокс для науглероживания металла и 2…3 % извести. По окончании завалки шихты электроды опускают вниз и включают ток; шихта под электродами плавится, металл накапливается на подине печи. Во время плавления шихты начинается окислительный период плавки: за счет кислорода воздуха, окислов шихты и окалины окисляется кремний, марганец, углерод, железо. Вместе с окисью кальция, содержащейся в извести, окислы этих элементов образуют основный железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до 1500…1540 °С в печь загружают руду и известь. Содержащийся в руде кислород интенсивно окисляет углерод и вызывает кипение ванны жидкого металла за счет выделяющихся пузырьков окиси углерода. Шлак вспенивается, уровень его повышается; для выпуска шлака печь наклоняют в сторону рабочего окна и он стекает в шлаковую чашу. Кипение металла ускоряет нагрев ванны, удаление из металла газов, неметаллических включений, способствует удалению фосфора. Шлак удаляют, руду и известь добавляют 2…3 раза. В результате содержание фосфора в металле снижается до 0,01 % и одновременно за счет образования окиси углерода при кипении уменьшается и содержание углерода. Когда содержание углерода становится меньше заданного на 0,1 %, кипение прекращают и полностью удаляют из печи шлак. Этим заканчивается окислительный период плавки.

Восстановительный период плавки включает раскисление металла, удаление серы и доведение химического состава до заданного. После удаления окислительного шлака в печь подают ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5 % С). Затем в печь загружают флюс, состоящий из извести, плавикового шпата и шамотного боя. После расплавления флюсов и образования шлака в печь вводят раскислительную смесь, состоящую из извести, плавикового шпата, молотого кокса и ферросилиция. Молотый кокс и ферросилиций вводят в порошкообразном виде. Они очень медленно проникают через слой шлака. В шлаке восстанавливается закись железа:

FeO+C=Fe+CO;

2FeO+Si=Fe+SiO2

При этом содержание закиси железа в шлаке снижается и она из металла согласно закону распределения начинает переходить в шлак. Этот процесс называют диффузионным раскислением стали. Раскислительную смесь вводят в печь несколько раз. По мере раскисления и понижения содержания FеО цвет шлака изменяется и он становится почти белым. Раскисление под белым шлаком длится 30…60 мин.

Во время восстановительного периода сера удаляется из металла, что объясняется высоким (до 55…60 %) содержанием СаО в белом шлаке и низким (менее 0,5 %) содержанием FеО. Это способствует интенсивному удалению серы из металла:

FeS+CaO=CaS+FeO.

По ходу восстановительного периода берут пробы для определения химического состава металла. При необходимости в печь вводят ферросплавы для достижения заданного химического состава металла. Когда достигнуты заданные состав металла и температура, выполняют конечное раскисление стали алюминием и силикокальцием. После этого следует выпуск металла из печи в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. Порядок ввода определяется сродством легирующих элементов к кислороду. Никель, молибден обладают меньшим сродством к кислороду, чем железо, и их вводят в период плавления или в окислительный период. Хром легко окисляется и его вводят в восстановительный период; кремний, ванадий, титан — перед выпуском металла из печи в ковш, так как они легко окисляются.

Технико-экономические показатели. Эти показатели плавки в дуговых печах зависят от емкости печи и технологии плавки. Расход электроэнергии на 1 т стали зависит от емкости печи. С увеличением емкости печи расход электроэнергии на 1 т выплавленной стали уменьшается. Например, для печи емкостью 25 т он составляет 750 кВт -ч, а для печи емкостью 100 т —575 кВт-ч. Расход графитированных электродов составляет 6—9 кг/т выплавленной стали. Технико-экономические показатели работы дуговых печей и качество металла повышаются за счет интенсификации плавки, увеличения емкости печи, мощности трансформаторов, механизации загрузки шихты, применения электромагнитного перемешивания металла. Значительной эффективности можно достигнуть при выплавке легированных сталей, применяя дуплекс-процесс: выплавка стали в основном кислородном конвертере, а рафинирование и доводка по химическому составу в электропечи. Эффективным является применение кислорода для продувки ванны стали в окислительный период, что интенсифицирует процесс плавки, увеличивает на 15…20 % производительность печи, снижает расход электроэнергии и экономит легирующие добавки.

Электроиндукционные печи. Индукционная тигельная сталеплавильная печь (рис. 1.11) состоит из водоохлаждаемого индуктора 5, внутри которого находится тигель 4с металлической шихтой. Через индуктор проходит однофазный переменный ток повышенной частоты (500…1000 кГц). Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи (Фуко), нагревающие металл 1 до расплавления и необходимых температур перегрева. Тигель может быть изготовлен из кислых (кварцит) или основных (магнезитовый порошок) огнеупорных материалов. Емкость тигля от 60 до 25 т. Ток к индуктору подводится от генератора высокой частоты -лампового (лабораторные печи) или машинного. Для уменьшения потерь теплоты при плавке можно применить съемный свод 2. Индукционные печи имеют преимущества перед дуговыми: 1) в них отсутствует электрическая дуга, что позволяет выплавлять металлы с низким содержанием углерода, газов и малым угаром элементов, это особенно важно при выплавке высококачественных сталей и сплавов;

Рис. 1.11. Схема индукционной тигельной электрической плавильной печи

2) при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений;

3) индукционные печи имеют небольшие габаритные размеры, что позволяет помещать их в закрытые камеры, в которых можно создавать любую атмосферу, а также вакуум. Однако эти печи имеют малую стойкость футеровки, шлак в них нагревается теплотой металла и температура его недостаточна для интенсивного протекания металлургических процессов между металлом и шлаком.

Обычно в индукционных печах выплавляют сталь и сплавы или из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления. В большинстве случаев печи имеют кислую футеровку. Основную футеровку используют для выплавки сталей и сплавов с высоким содержанием марганца, никеля, титана и алюминия.

При загрузке тщательно подбирают химический состав шихты в соответствии с заданным, так как плавка протекает быстро, и полного анализа металла по ходу плавки не делают. Поэтому необходимое количество ферросплавов (ферровольфрам, ферромолибден, феррохром, никель) для получения заданного химического состава металла загружают на дно тигля вместе с остальной шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь. Основное назначение шлака при индукционной плавке — уменьшить тепловые потери металла, защитить его от насыщения газами, уменьшить угар легирующих элементов. При плавке в кислой печи после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2). Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи.

Продолжительность плавки в индукционной печи емкостью 1 т около 45 мин. Расход электроэнергии на 1 т стали составляет 600…700 кВт.ч.

Вакуумная плавка в индукционных печах позволяет получать сталь и сплавы с очень малым содержанием газов, неметаллических включений, легировать сталь и сплавы любыми элементами. При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Здесь плавят металл, вводят легирующие добавки, раскислители с помощью специальных механизмов без нарушения вакуума в камере. Металл в изложницы разливают в вакууме или инертных газах под избыточным давлением. Заливку под давлением инертного газа производят для повышения плотности слитков.

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы установок для непрерывной разливки стали.

В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые затем подвергают обработке давлением — прокатке, ковке. Сталеразливочный ковш (рис. 1.12) имеет стальной сварной кожух 1, выложенный изнутри огнеупорным кирпичом 2. В дне ковша имеется керамический стакан 3 с отверстием 4 для выпуска стали. Отверстие в стакане закрывается и открывается стопорным устройством. Стопорное устройство имеет стальную штангу 6, на конце которой укреплена пробка 5 из огнеупорного материала. На штангу надеты трубки 7 из огнеупора, предохраняющие ее от расплавления жидкой сталью. Стопор поднимают и опускают рычажным механизмом 11 вручную или с помощью гидравлического привода с дистанционным управлением. Ковш за две цапфы 8 поднимается краном. Емкость ковша выбирают в зависимости от емкости плавильной печи с учетом слоя шлака 9 (100 …200 мм), предохраняющего зеркало металла 10в ковше от охлаждения при разливке. Обычно емкость ковшей 5…260 т. Для крупных плавильных агрегатов применяют ковши емкостью 350…480 т.

Изложницы — чугунные формы для изготовления слитков. Конфигурация изложниц характеризуется формой поперечного и продольного сечений и зависит от сорта заливаемой стали и назначения слитка. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями (рис. 1. 12).

Рис. 1.12. Сталеразливочный ковш: 1 – кожух; 2 – огнеупорная футеровка; 3 – керамический стакан; 4 – выпускное отверстие; 5 – пробка; 6 – стальная штанга; 7 – огнеу-порная трубка; 8 – цапфы; 9 – шлак; 10 – поверхность (зеркало) металла;

Слитки квадратного сечения (рис. 1. 12, а)прокатывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т. д.); слитки прямоугольного сечения (рис. 1. 12, б)с отношением ширины к толщине 1,5…3,0 – на лист; из слитков круглого сечения (рис. 1. 13, в) изготовляют трубы, колеса. Многогранные слитки (рис. 1. 13, г) используют для поковок.

Рис. 1.13. Виды изложниц

Для разливки спокойной стали, применяют изложницы, расширяющиеся кверху (рис. 1. 14, б),для разливки кипящей стали — изложницы, расширяющиеся книзу (рис. 1. 14, а).

Изложницы, расширяющиеся кверху, обычно имеют дно, а расширяющиеся книзу делают сквозными, без дна. Для предупреждения транскристаллизации дно квадратных и прямоугольных изложниц закруглено. Изложницы для разливки спокойной стали имеют прибыльные надставки 8 (рис. 1. 14, б),футерованные изнутри огнеупорной массой 9 с малой теплопроводностью. Сталь в прибыльной надставке дольше находится в жидком состоянии и питает затвердевающий слиток металлом, благодаря чему уменьшается глубина усадочной раковины, улучшается качество слитка, уменьшаются отходы при обрезке его головной части.

Размеры изложниц зависят от массы слитка. Для прокатки отливают слитки от 200 кг до 25 т; для поковок — массой до 250 т.

Экономически более целесообразна разливка стали в крупные слитки, так как при этом сокращаются затраты труда, на огнеупоры, потери металла, уменьшается продолжительность разливки. Однако масса слитка ограничивается мощностью прокатного оборудования и ухудшением качества слитка из-за неравномерности химического состава в различных его местах. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали – в слитки от 500 кг до 7 т, а некоторые сорта высоколегированных сталей в слитки массой несколько сот килограммов.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1815; Нарушение авторских прав?; Мы поможем в написании вашей работы!