КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кристаллизация и строение стальных слитков 1 страница

|

|

|

|

Установки НРС имеют один, два, три, четыре и более кристаллизаторов (до восьми), что делает возможным одновременную заливку нескольких слитков.

Слитки, отлитые на УНРС, могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

Залитая в изложницу сталь отдает теплоту ее стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина твердой, закристаллизовавшейся корочки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона двухфазного состояния, в которой одновременно имеются растущие твердые кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается в объемах, близких к его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов. Размеры и форма кристаллов зависят от условий кристаллизации. На кристаллическое строение стального слитка влияет степень раскисленности стали. По степени раскисленности стали подразделяют на спокойные, кипящие и полуспокойные.

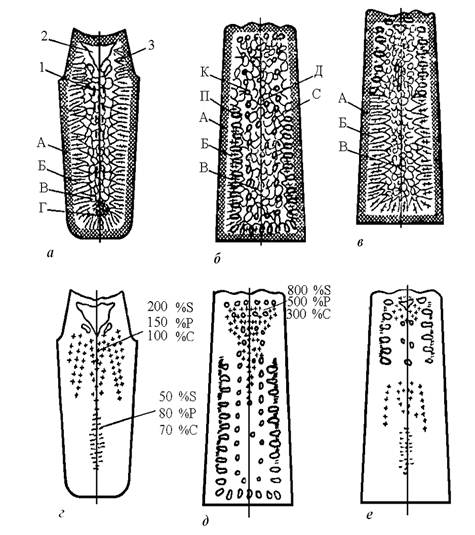

Спокойная сталь. Эту сталь получают при полном раскислении в печи и ковше (рис. 1. 16, а, г). Она затвердевает без выделения газов и образует плотный слиток, в верхней части которого расположена усадочная раковина 2, а в средней части – усадочная осевая рыхлость 1. Для устранения усадочных дефектов слитки спокойной стали отливают с прибыльной частью, которая образуется прибыльной надставкой со стенками, футерованными огнеупорной массой малой теплопроводности. Вследствие этого сталь долгое время остается в жидком состоянии и питает усадку слитка, а усадочная раковина образуется в его прибыльной части. Структура слитка спокойной стали, выявленная травлением его продольного осевого разреза (рис. 1. 16, а), имеет следующее строение: тонкую наружную корку А из мелких равноосных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллитов; конус осаждения Г – мелкокристаллическую зону у донной части слитка.

Рис. 1.16. Схема строения стальных слитков

Стальные слитки неоднородны и по химическому составу. Химическая неоднородность, или ликвация, возникает при затвердевании слитка вследствие уменьшения растворимости примесей железа при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита). Наибольшей склонностью к дендритной ликвации обладают сера, фосфор, углерод, которые при кристаллизации скапливаются в межосных пространствах дендритов. При этом содержание серы на границах дендритов по сравнению с ее содержанием в центре дендрита увеличивается в 2раза, фосфора в 1,2 раза, а содержание углерода уменьшается приблизительно на 50 %. Этот вид ликвации приводит к появлению в стали полосчатой структуры при прокатке, что вызывает анизотропию механических свойств стали: пластические свойства в направлении, поперечном прокатке, значительно ниже, чем в продольном.Зональная ликвация – неоднородность состава стали в различных частях слитка. Наибольшей склонностью к зональной ликвации обладают сера, фосфор и углерод. В верхней части слитка за счет конвекции жидкого металла содержание этих элементов увеличивается в несколько раз (рис. 1. 17, г),а в нижней уменьшается. Зональная ликвация ухудшает качество слитка и может привести к отбраковке металла вследствие отклонения его свойства от заданного.

Кипящая сталь раскислена в печи не полностью. Ее раскисление продолжается в изложнице при разливке и затвердевании за счет взаимодействия FeO и углерода, содержащихся в металле. Образующаяся при реакции FeO + С = Fe + СО окись углерода выделяется из стали, способствуя удалению растворенных в стали азота и водорода. Газы бурно выделяются из стали в виде пузырьков, вызывая ее «кипение». Кипение металла в изложнице перемешивает сталь, выравнивает ее температуру в разных местах слитка, что уменьшает образование усадочных дефектов. Одновременно это влияет на появление химической неоднородности металла в различных частях слитка. Для уменьшения неоднородности состава слитка кипение вскоре после заполнения изложницы прекращают, накрывая слиток металлической массивной крышкой («механическое закупоривание»), или раскисляют металл алюминием пли ферросилицием в верхней части слитка («химическое закупоривание»). Процесс выделения газов происходит и при затвердевании слитка, поэтому в нем образуется большое количество газовых раковин (пузырей), которые завариваются при прокатке слитка. Слиток кипящей стали имеет следующие структурные зоны (рис. 1. 16, б, д): плотная наружная корочка А без пузырей, состоящая из мелких кристаллов; зона продолговатых сотовых пузырей П, вытянутых к оси слитка и располагающихся между вытянутыми кристаллами Б; промежуточная плотная зона С; зона вторичных круглых пузырей К; средняя зона Д с отдельными пузырями, количество которых увеличивается в верхней части слитка. В слитках кипящей стали не образуется концентрированная усадочная раковина: усадка рассредоточена по полостям газовых пузырей. Интенсивное движение металла при кипении способствует развитию в слитках кипящей стали зональной ликвации (рис. 1. 16, д): углерод, сера и фосфор скапливаются в головной части, от чего свойства стали в верхней части слитка ухудшаются. Поэтому при прокатке эту часть слитка отрезают. Отходы металла составляют 5…8 %, а для качественных сталей достигают 13%. Однако по сравнению со спокойной сталью слитки кипящей стали не имеют усадочной раковины, что уменьшает отходы металла при обрезе головных частей слитков. Кроме того, кипящая сталь практически не содержит неметаллических включений продуктов раскисления и обладает хорошей пластичностью при обработке давлением. Для сохранения преимуществ спокойной и кипящей сталей и уменьшения их недостатков производят полуспокойную сталь.

Полуспокойная сталь. Эта сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично ее раскисляют в печи и ковше, а частично – в изложнице за счет углерода, содержащегося в металле. Слиток полуспокойпой стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей (рис. 1. 16, в, е).Слитки полуспокойной стали не имеют концентрированной усадочной раковины, поэтому обрезь головных частей слитков при прокатке составляет 5…6 %, за счет чего выход годного металла увеличивается до 90…95 %. Вместе с тем химическая однородность (ликвация) в слитках полуспокойной стали меньше, чем у кипящей, и приближается к ликвации в слитках спокойной стали.

Дефекты стальных слитков. К дефектам этих слитков относятся рассмотренные усадочные раковины в слитках спокойной стали, ликвация, плены на поверхности. При разливке стали и затвердевании образуются также и другие дефекты, ухудшающие качество металла при последующей обработке давлением. К ним относятся осевая рыхлость – скопление мелких усадочных пустот в осевой зоне слитка, она ухудшает макроструктуру прокатанных изделий; заворот корки – образование на поверхности зеркала металла пленки окислов, неметаллических и шлаковых включений, которая потоком металла заносится в его объем; при прокатке в месте заворота корки возникают дефекты – раковины, ухудшающие качество изделий; поперечные и продольные горячие трещины, образующиеся вследствие торможения усадки слитка в изложнице; подкорковые газовые пузыри, возникающие вследствие чрезмерной смазки рабочей поверхности изложниц, приводят к образованию при прокате мелких трещин – волосовин.

1.12. Современные способы повышения качества металлов и сплавов

Развитие специальных отраслей машиностроения и приборостроения предъявляет все более жесткие требования к качеству металла: показателям его прочности, пластичности, газосодержания, анизотропии механических свойств. Улучшить эти показатели можно уменьшением в металле неметаллических включений, газов, вредных примесей. Плавка в обычных плавильных агрегатах (мартеновских и электрических, кислородных конвертерах) не позволяет получить металл требуемого качества. Поэтому в последние годы разработаны новые технологические процессы, позволяющие повысить качество металла: обработка металла синтетическим шлаком, электрошлаковый переплав (ЭШП), вакуумирование металла при разливке, плавка в вакуумных печах, вакуумно-дуговой переплав (ВДП), вакуумно-индукционный переплав (ВИП), переплав металла в электронно-лучевых и плазменных печах. Количество металла, выплавляемого этими способами, постоянно увеличивается.

Обработка металла синтетическим шлаком. Сущность процесса, заключается в ускорении взаимодействия между сталью и шлаком за счет интенсивного их перемешивания при заполнении сталью ковша.

Процесс осуществляют так: синтетический шлак, состоящий из 55 % СаО, 40 % А12О3, небольших количеств SiO2, MgO и минимума FeO, выплавляют в специальной электропечи и заливают в ковш. В этот же ковш затем заливают с некоторой высоты (обычно из электропечи) сталь. В результате перемешивания стали и шлака поверхность их взаимодействия резко возрастает, и металлургические реакции между металлом и шлаком протекают в сотни раз быстрее, чем в обычной плавильной печи. Благодаря этому, а также низкому содержанию закиси железа в шлаке, сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластические и прочностные характеристики.

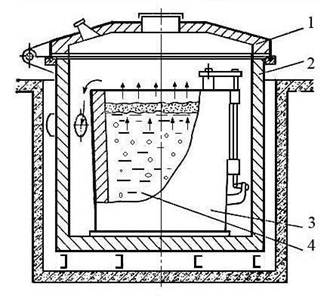

Вакуумная дегазация стали. Этот способ (рис. 1.17) относится к внепечным способам обработки, осуществляемым в ковше или изложнице. Ее проводят для уменьшения содержания растворенных в металле газов и неметаллических включений. Вакуумной дегазации в ковше или изложнице подвергают сталь, выплавляемую в мартеновских и электропечах. Сущность процесса заключается в снижении растворимости в жидкой стали газов при понижении давления над зеркалом металла, благодаря чему газы выделяются из металла, что приводит к улучшению его качества. Процесс осуществляется различными способами: вакуумпрованием стали в ковше, при переливе из ковша в ковш, при заливке в изложницу и др.

Рис. 1.17.Схема вакуумной дегазации стали в ковше

Вакуумирование в ковше выполняют в стальных, футерованных изнутри камерах. Ковш 3 с жидкой сталью 4 помещается в камеру 2, закрывающуюся герметичной крышкой 1. Вакуумными насосами в камере создается разрежение до остаточного давления 267…667 Н/м2 (0,267…0,667 кПа). Продолжительность вакуумироваиия 12…15 мин. При понижении давления из жидкой стали выделяются водород и азот, а при большой окисленности металла уменьшается и содержание кислорода вследствие его взаимодействия с углеродом стали. Всплывающие пузырьки газа захватывают неметаллические включения, в результате чего содержание их в стали снижается. При снижении содержания газов и неметаллических включений улучшаются прочностные и пластические характеристики стали.

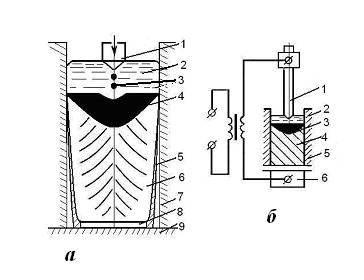

Электрошлаковый переплав. Способ разработан в Институте электросварки им. Е. О. Патона для переплава стали с целью повышения качества металла. Электрошлаковому переплаву подвергают выплавленный в электродуговой печи и прокатанный на круглые прутки металл. Источником тепла при ЭШП явялется шлаковая ванна, нагреваемая за счет прохождения через нее электрического тока. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванн 2, и к поддону 9, установленному внизу в водоохлаждаемой металлической изложнице (кристаллизаторе) 7, в которой находится затравка 8 (рис. 1.18). Выделяющаяся теплота нагревает шлаковую ванну 2 до 1700 °С и более и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак, собираются, образуя под шлаковым слоем металлическую ванн 4.

Перенос капель металла через шлак, интенсивное перемешивание их со шлаком способствуют их активному взаимодействию, в результате чего происходит удаление из металла неметаллических включений и растворенных газов. Металлическая ванна, непрерывно пополняемая за счет расплавления электрода, под воздействием водоохлаждаемого кристаллизатора постепенно формируется в слиток 6. Кристаллизация металла, последовательная и направленная снизу вверх, происходит за счет теплоотвода через поддон кристаллизатора. Последовательная и направленная кристаллизация способствует удалению из металла неметаллических включений и пузырьков газа, получению плотного однородного слитка. После полного застывания слитка опускают поддон и извлекают его из кристаллизатора.

Рис. 1.18. Схема электрошлакового переплава расходуемого электрода:

а – кристаллизатор; б – включение установки; 1 – расходуемый электрод; 2 – шлаковая ванна; 3 – капли электродного металла; 4 – металлическая ванна; 5 – шлаковый гарнисаж; 6 – слиток; 7 – стенка кристаллизатора; 8 – затравка; 9 – поддон

В результате электрошлакового переплава содержание кислорода в металле снижается в 1,5…2 раза, понижается концентрация серы и соответственно уменьшается в 2…3 раза загрязненность металла неметаллическими включениями, причем они становятся мельче и равномерно распределяются в объеме слитка.

Слиток отличается большой плотностью, однородностью, его поверхность — хороший качеством благодаря наличию шлаковой корочки 5. Все это обусловливает высокие механические и эксплуатационные свойства сталей и сплавов электрошлакового переплава.

Слитки выплавляют круглого, квадратного, прямоугольного сечений массой до 110 т.

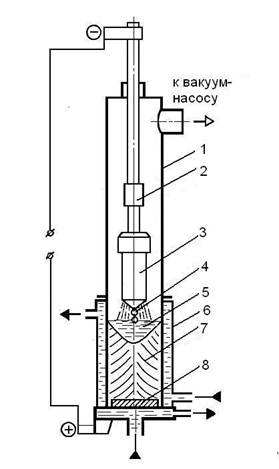

Вакуумно-дуговой переплав. Такой переплав применяют для удаления из металла газов и неметаллических включений. Сущность процесса заключается в снижении растворимости газов в стали при снижении давления и устранении взаимодействия ее с огнеупорными материалами футеровки печи, так как процесс ВДП осуществляется в водоохлаждаемых медных изложницах. Для осуществления процесса используют вакуумные дуговые печи с расходуемым электродом (рис. 1.19).

Рис. 1.19. Схема вакуумно-дугового переплава

В зависимости от требований, предъявляемых к металлу, расходуемый электрод может быть получен механической обработкой слитка, выплавленного в электропечах. Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус 1 печи и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи вакуум-насосами откачивают воздух до остаточного давления 1,33 Н/м2 (0,00133 кПа). При подаче напряжения между расходуемым электродом-катодом и затравкой-анодом 8, помещенной на дно изложницы, возникает дуговой разряд. Теплотой, выделяющейся в зоне разряда, расплавляется конец электрода; капли 4 жидкого металла, проходя зону дугового разряда, дегазируются, постепенно заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между расходуемым электродом и ванной 5 жидкого металла, находящейся в верхней части слитка, на протяжении всей плавки. Благодаря сильному охлаждению нижней части слитка и разогреву дугой ванны жидкого металла в верхней его части создаются условия для направленного затвердевания слитка. В результате направленного затвердевания неметаллические включения сосредоточиваются в верхней части слитка, а усадочная раковина в слитке мала. Слитки, полученные в вакуумных дуговых печах, содержат очень небольшое количество газов, неметаллических включений, отличаются высокой равномерностью химического состава, имеют хорошую макроструктуру. Поэтому металл, полученный ВДП, отличается повышенными механическими свойствами и пластичностью. Из слитков ВДП изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Емкость дуговых вакуумных печей — до 50 т.

| 2.2.1 Дуговые печи переменного и постоянного тока |

Во всем мире при строительстве металлургических мини-заводов, как правило, предпочтение отдают дуговым электропечам трехфазного переменного тока с высоким полным электрическим сопротивлением контура, которые работают с вторичным напряжением 1000 В и более (ДСП) и дуговым печам постоянного тока (ДППТ) с одним катодом [45, 154 - 156]. В мире насчитывают около 1200 дуговых электропечей, из них около 15% составляют ДППТ [155]. Как показывает опыт промышленной эксплуатации, печи переменного и постоянного тока создаются в соответствии с единым принципом проектирования и управления, поэтому технология переплава металлошихты в этих печах и технико-экономические показатели плавки не имеют принципиальных отличий в силу одинакового принципа теплогенерации и перераспределения тепла в рабочем пространстве.

Несомненно, некоторые особенности применения постоянного тока для плавки стали положительно влияют на технологический процесс. Так, например, под воздействием электродинамических сил, возникающих при прохождении постоянного тока через ванну жидкого металла, происходит достаточно эффективное ее перемешивание. Перемешивание ванны ускоряет плавление, позитивно влияет на процессы окисления углерода, угар железа и рафинирование расплава. Изменяя положение катода, анода или используя специальные средства можно регулировать характеристики движения металла и интенсивность его перемешивания [157]. Кроме того, при прохождении постоянного тока через проводник отсутствует поверхностный эффект (скин-эффект), т.е. неравномерное распределение плотности электрического тока по сечению проводника. Такая неравномерность присуща только переменному току, причем степень ее растёт с увеличением площади сечения проводника и его электропроводности, следовательно, проводники электрического тока (жесткие шины, гибкие кабели, электроды) ДППТ могут иметь меньшее сечение при одинаковых тепловых потерях в сравнении с ДСП.

Вместе с тем, короткая сеть ДППТ, по крайней мере, в два раза длиннее одной фазы ДСП, поэтому масса короткой сети ДППТ обычно на 70-80 % выше. Наличие проводника, соединяющего анод печи с трансформаторной подстанцией определяет необходимость строительства и обслуживания шинной галереи под ванной печи. Из-за ввода в электрическую цепь тиристорного или диодного преобразователя капитальные затраты на печь постоянного тока увеличиваются, и в целом стоимость ДППТ в полтора раза выше, чем аналогичной ДСП.

Сопоставительные исследования свойств электрической дуги постоянного и переменного тока показали, что дуга постоянного тока характеризуется пониженным значением градиента потенциала в столбе, что для обеспечения выделения требуемой мощности вызывает необходимость увеличения ее длины до 0,8-1,0 м [158, 159]. В конце плавления шихты это приводит к росту потоков излучения на стены и свод печи и увеличению тепловых потерь. Поэтому, несмотря на более высокую, чем в трехфазных печах скорость нагрева и плавления металла, дуговая печь постоянного тока не в состоянии обеспечить существенного повышения производительности (табл. 2.2).

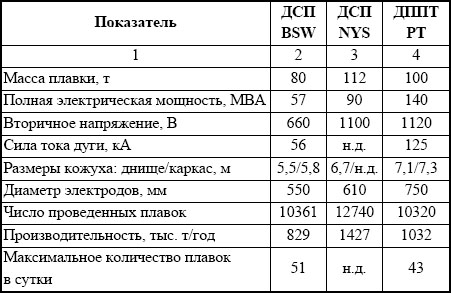

Таблица 2.2. Показатели работы высокопроизводительных ДСП №1 «Badiche Stahlwerke GmbH» [160], ДСП №2 «Nucor Yamato Steel» [147] и ДППТ «Peiner Trager GmbH» в 2000 году [84, 161]

Продолжение табл. 2.2

Установлено, что КПД дуги переменного и постоянного тока в зависимости от электрического и шлакового режимов изменяется в пределах 0,55 - 0,85 и 0,40 - 0,75, соответственно, чем и объясняется больший, в некоторых случаях, удельный расход электроэнергии в дуговых печах постоянного тока [159]. Кроме того, при эксплуатации дуговой печи постоянного тока необходимо принимать специальные меры по предотвращению отклонения дуги из-за явления магнитного «выдувания» дуги для предупреждения неравномерности износа футеровки стен. С целью снижения расхода огнеупоров, используют различные приемы, например: внецентренное расположение графитированного электрода, увеличение диаметра рабочего пространства печи и высоты стен и т.п. [162, 163]. Дуга переменного тока, наоборот, в силу меньшей длины, при горении в колодцах увеличивает вероятность эксплуатационных коротких замыканий, но по окончании плавления шихты работает более эффективно и легко поддается регулированию.

По мнению специалистов компании «Danieli», концепцию печи постоянного тока обычно выбирают с целью уменьшения расхода графитированных электродов. Однако, опыт показал, что одноэлектродная дуговая печь постоянного тока имеет ограниченное преимущество в сравнении с дуговой печью переменного тока с высоким импедансом. По расчетам в одноэлектродной ДППТ вместимостью свыше 80 т расход электродов может быть даже выше, чем в современной ДСП, вследствие ограниченной проводимости существующих типоразмеров электродов [156]. Известно, что на печах постоянного тока вместимостью более 80 т применяют графитированные электроды нестандартного диаметра – 700-800 мм [161]. В научной литературе появляется информация о том, что одноэлектродные печи исчерпали свои возможности по мощности.

Как правило, в рабочее пространство ДСП вводят в полтора - два раза больше кислорода, чем в ДППТ (табл. 2.2). Это объясняется тем, что последние имеют ограничения содержания кслорода в расплаве и, как следствие, интенсивности вдувания кислорода в ванну из-за снижения стойкости подовых электродов. По-видимому, повышение концентрации кислорода в расплаве вызывает интенсивное зарождение пузырей оксидов углерода на рабочей поверхности подового электрода, при этом их экранирующее воздействие снижает электрическую проводимость подового электрода, что приводит к его перегреву.

Наличие подовых электродов увеличивает толщину и массу подины, усложняет конструкцию, текущий ремонт и повышает расход подовых огнеупоров, однако, это компенсируется сниже-нием расхода стеновых огнеупоров. Поэтому принято считать, что суммарный расход огнеупоров для электропечей постоянного тока ниже и составляет в среднем около 4 против 6 кг/т для крупных трехфазных печей [136].

Пионерами разработки ДППТ являются компании «АSЕА» (Швеция), «ВВС» и «GHH» (США), «CLECIM» (Франция), «Nippon Kokan», «Dai-Do» (Япония), «Voest-Alpine» (Австрия), «Itaimpianti» (Италия) и др.

Практически все дуговые печи постоянного тока являются одноэлектродными и отличаются между собой количеством и конструктивным исполнением подового электрода (анода). Подовый электрод является ключевым элементом конструкции ДСППТ. Не вдаваясь в технические детали, отметим, что различные печестроительные компании в силу сложившихся патентных ограничений устанавливают следующие типы анодов:

- «токопроводящая подина», охлаждение воздушное («ABB Industrie AG»);

- многостержневой металлический подовый электрод, охлаждение воздушное («MAN GHH/Nippon Kokan»);

- многопластичный металлический подовый электрод, охлаждение воздушное («Deutshe Voest Alpine Industrieanla-genbau»);

- одностержневые металлические электроды, охлаждение водяное («Clecim»).

Особых преимуществ у какого-либо из приведенных типов подовых электродов не выявлено; гарантируемая стойкость их, как правило, не превышает 1000 плавок.

Cпециалисты компании «Danieli» формулируют наиболее важные требования к конструкции подового электрода следующим образом [156]:

- длительная компания службы между ремонтами;

- легкое и быстрое обслуживание;

- быстрый запуск печи из холодного состояния;

- быстрый запуск печи из горячего состояния после осмотра подины;

- стойкость при интенсивной кислородной продувке расплава;

- способность проводить электрический ток большой силы;

- надежная, устойчивая и безопасная эксплуатация;

- возможность контроля условий прохождения тока через подовый электрод;

- возможность непрерывного контроля тепловых условий работы анода.

Очевидно, что конструкция некоторых элементов ДППТ, в том числе и электрических, является в настоящее время предметом дискуссий и находится в стадии совершенствования [165].

Определить явное преимущество того или иного типа печи в настоящее время не представляется возможным. Производители стали сами выбирают тип печи исходя из условий их эксплуатации, наличия или отсутствия мощных электропитающих сетей, обеспеченности металлошихтой различного вида (лом, твердый или жидкий чугун, железо прямого восстановления и т.п.) и качества, обеспеченности топливом, кислородом и других факторов.

Например, германская акционерная компания «Badische Stahlwerke GmbH» перед установкой новой электропечи провела собственные исследования, на основании которых выбрала тра-диционное техническое решение, так как считает, что:

- в распоряжении пока нет новых технологий с очевидными существенными преимуществами;

- применение традиционной технологии позволяет ограничить риск, например, запрета эксплуатации агрегата органами по охране окружающей среды;

- изменение технологических режимов процесса плавки, которые влияют на выбросы, должно быть минимальным;

- необходимо свести к минимуму любой риск потерь в производстве и появление дополнительных издержек;

- предпочтение необходимо отдавать тем технологиям, которые уже освоены персоналом завода.

В январе 1997 г. на мини-заводе «Badische Stahlwerke GmbH» начала работать 80-т ДСП изготовленная компаниями «Concast Standard АG» и «Badische Stahl Engineering GmbH». Замена старой печи на новую заняла четыре недели, а в течение 2000 года в ДСП выплавили более 10 000 плавок [45].

Одним из существенных факторов ограничения мощности печного трансформатора электропечи, зачастую является величина мощности короткого замыкания питающих электрических сетей. Поэтому на сегодняшний день ощутим существенный прогресс в электрической конструкции ДСП. Печи оборудованы специальными электрическими устройствами, которые предназначены для снижения воздействия на питающие электросети [165]. Эти устройства можно разделить на две основные группы: позволяющие компенсировать электрические помехи, вызванные технологическим процессом плавки, и улучшающие динамические характеристики печного электрооборудования. Так, ДСП с высоким электрическим сопротивлением вторичного контура позволяет вводить в рабочее пространство большее количество тепла за счет стабилизации горения дуги. При неизменной мощности трансформатора повышение напряжения дуги позволяет снизить величину силы тока, а значит и электродинамические силы, действующие на электроды, электрододержатели и гибкие электрические кабели, т.е. снижается риск пробоя их изоляции и уменьшается механический износ. Работа с пониженной величиной силы тока дуги уменьшает расход электродов и электрические потери. Известно, что колебание длины дуги вызывает перепады величины силы тока, как в диапазоне низких частот, так и в диапазоне высоких частот. Работа печи с длинной дугой и высоким сопротивлением предпочтительна по причине меньших относительных колебаний ее длины, а, следовательно, и перепадов величины силы тока [166].

| 2.3.1 Корпус дуговой сталеплавильной печи (ДСП) |

Форма и конструкция корпуса дуговой электропечи полностью определяется конфигурацией рабочего пространства, параметры которого обусловливают распределение тепловой энергии и определяют технологический потенциал печи.

Кроме того, конструкция корпуса современной электропечи должна обеспечивать следующие условия технологии производства стали на мини-заводе: выпуск плавки в ковш с надежной отсечкой печного шлака при остатке оптимального количества жидкого металла в печи; широкое применение водоохлаждаемых элементов; рациональное размещение технологического оборудования; минимальную продолжительность простоя печи при замене кожуха (обычно эта операция занимает от четырех часов до суток); разделение корпуса печи для уменьшения грузоподъемности мостового крана; минимальный расход огнеупорных материалов и качественный холодный ремонт футеровки.

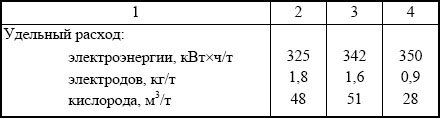

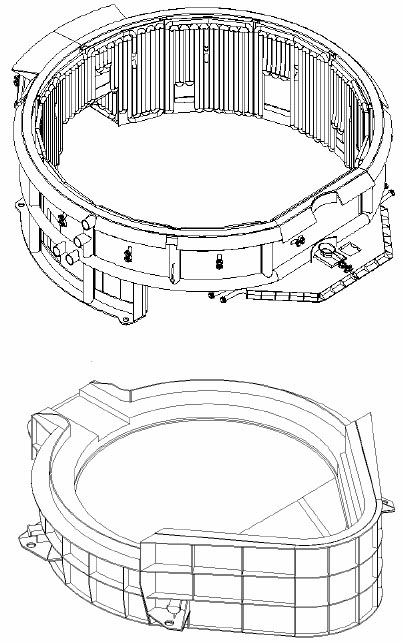

Корпус дуговой сталеплавильной печи (рис. 2.3) оснащен рабочим окном, для осмотра рабочего пространства печи, удаления шлака и выполнения различных технологических операций частями рабочего окна являются арка и заслонка с механизмом подъема, которые представляют собой сварные трубчатые водоохлаждаемые конструкции. Под эркером печи закрепляется затвор (откидного или скользящего типа), который закрывает сталевыпускное отверстие. Затвор оснащен приводом, как правило, гидравлическим.

Рис. 2.3. Корпус дуговой электропечи

Корпус, как правило, состоит из двух разъемных по границе огнеупорной футеровки и водоохлаждаемых панелей частей - днища и кожуха печи. Днище кожуха печи повторяет конфигурацию ванны печи и изготовлено штамповкой из котельной листовой стали.

По периметру кожуха выполняют несколько технологических окон для установки стационарных стеновых топливо-кислородных горелок, инжекторов для подачи порошкообразных материалов, а также отверстие в крышке эркера - для обслуживания сталевыпускного отверстия. В подине имеются, обычно, три - четыре отверстия с креплениями для размещения продувочных пробок.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 2449; Нарушение авторских прав?; Мы поможем в написании вашей работы!