КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Кристаллизация и строение стальных слитков 2 страница

|

|

|

|

Огнеупорная футеровка ванны печи, состоящая из подины и боковых стен работает в условиях резких колебаний температуры, больших тепловых нагрузок, механического и химического воздействия шихтовых материалов. С помощью огнеупорных материалов формируют подину, нижнюю часть стен печи и эркер. Футеровку подины выполняют из магнезитовых огнеупорных материалов. Подина и вертикальные стены ванны, находящиеся под уровнем расплавленного металла могут быть зафутерованы обожженным магнезитовым кирпичом в комбинации с огнеупорной массой. Откосы формируют с применением различных видов набивной огнеупорной массы, в состав которой входит химическое связующее. Перед набивкой огнеупорную массу увлажняют путем добавления 3-5% воды. Для повышения стойкости элементов огнеупорной части ванны печи в зоне шлакового пояса обычно применяют магнезитовый кирпич на синтетической смоляной связке. Для термически нагруженной части огнеупорной футеровки стен над шлаковым поясом (до водоохлаждаемых панелей) обычно предусматривают применение высокоогнеупорного периклазоуглеродистого кирпича на синтетической смоляной связке с содержанием остаточного углерода не менее 7%. Пространство между кирпичными стенами и водоохлаждаемыми панелями стен заполняют набивной массой.

Круглое выпускное отверстие размещается в эркерной части и сформировано из огнеупорных катушек внутренним диаметром 100 - 180 мм в зависимости от массы плавки.

Продувочные пробки (как правило, пористые огнеупорные изделия конической формы) в количестве 3 - 4 штук вмонтированы в подину по окружности, которая концентрична окружности распада электродов, но несколько превышает ее диаметр. Продувочные пробки размещают вне зоны действия электрической дуги [190, 191].

Кожух печи формирует свободное пространство и представляет собой водоохлаждаемый трубчатый каркас-коллектор, сваренный из двух или трех горизонтальных поясов и вертикальных стоек. С внутренней поверхности в окнах кожуха размещаются стеновые водоохлаждаемые панели. Обычно в количестве 8 - 14 штук. Простые по конструкции и легкоразъемные соединения обеспечивают при необходимости их быструю замену. Трубчатый каркас обеспечивает высокую жесткость конструкции, а также служит коллектором охлаждающей воды в системе. Благодаря тому, что каркас печи охлаждается, уменьшаются размеры его деталей и снижается их масса. Более того, каркас обладает повышенной стойкостью к тепловому воздействию, что существенно увеличивает срок его службы.

| 2.4 Техника и технология плавки в современной дуговой печи |

Минимизация расходов на сырье и энергоносители, доля которых в производстве электростали превышает 70%, является основным направлением развития техники и технологии плавки в дуговой электропечи.

| .4.1 Стальной лом для плавки стали в современной дуговой печи (ДСП) |

Стальной лом. На современном этапе развития электрометаллургии, исходя из цены материалов, составляющих металлическую часть шихты, можно отметить, что металлический лом остается самым доступным шихтовым материалом. Так, по прогнозу Международного института черной металлургии к 2010 г. мировой спрос на стальной лом должен возрасти до 435-440 против 379 млн.т/год в 2000 г. [201].

Основные источники лома - это отходы, образующиеся, во-первых, при производстве черных металлов, во-вторых, при потреблении черных металлов в металлообработке и строительстве, в-третьих, амортизационный лом, образующийся в процессе ликвидации основных средств, проведении капитальных и текущих ремонтов, а также так называемого выбытия сменного оборудования, оснастки, приспособлений и инструмента, и, в-четвертых, бытовой лом и «прочие» источники его сбора - шлаковые отвалы, заводские свалки и т.п. Естественно, оценка ресурсов лома черных металлов определяется состоянием первых трех сфер его образования. На долю стального лома, который образуется в металлургическом производстве, приходится на сегодняшний день около 40% его общего потребления [202, 203]. Важно, что это наиболее качественный лом, как правило, не требующий существенной подготовки к использованию.

В настоящее время цена стального лома возрастает, при этом из-за необходимости перевозки металлолом становится дорогим, а легковесный без переработки в местах сбора - нерентабельным.

Крупные специализированные компании по переработке лома вкладывают деньги в оборудование, которое позволяет перерабатывать и смешанный, и легковесный лом. Поэтому, при сохранении объемов качественного крупногабаритного металлолома, растет доля переработанного лома. Прежде всего, пакетированного, полученного прессованием и резкой, а такж шредерного.

Затраты на подготовку одной тонны лома определяются энергоемкостью процесса и при переработке, например, на шредерной установке, достигают 7-10$ США, в зависимости от получаемой фракции.

Качество углеродистого стального лома определяется следующими основными параметрами, которые обусловливают его реальную стоимость:

- замусоренность лома, характеризующаяся содержанием железа в ломе и оказывающая влияние на технико-экономические и экологические аспекты выплавки стали;

- величина содержания остаточных загрязняющих элементов (в первую очередь таких, как медь, хром, никель, олово, молибден, цинк), которая определяет возможность выполнения требований к химическому составу готовой стали;

- насыпная плотность (разделение на легкий, средний и тяжелый лом) и максимальные размеры кусков стального лома (мелкий с длиной кусков до 100 мм, средний - от 100 до 400 и крупный - до 1000 мм) оказывает непосредственное влияние на количество подвалок шихты и другие технико-экономические показатели плавки.

Плотная завалка шихты обеспечивается оптимальным соотношением различных видов лома. Как правило, в ДСП рекомендуется вводить 15-20 % мелкого лома, 40-50 крупного и 30-45% среднего. Обычно насыпная плотность лома в бадье составляет 0,7-0,9 т/м3.

При оценке насыпной плотности стального лома в бадье следует учитывать, что эта величина при каждой перегрузке уменьшается примерно на 0,1 т/м3 [121]. Форма и размер кусков лома определяют скорость плавления и, соответственно, расход энергии. Различие в размере "идеального" и "трудного" лома может существенно повысить расход энергии (до 40 кВт*ч/т). При наличии в ломе органических соединений, пластмасс, дерева, воды, льда, бетона расход энергии может увеличиться на 30 кВт*ч/т.

Характеристика металлолома, поступающего в дуговые печи одного из заводов СНГ, его максимальные габариты и относительная доля каждого вида металлолома приведены в табл.2.11.

Таблица 2.11. Характеристика лома, поступающего в ЭСПЦ

На расход энергии влияет количество загружаемых бадей шихты. Считается, что загрузка каждой бадьи требует дополнительных затрат энергии около 10 кВт*ч/т, при этом работа печи с жидким остатком способствует более стабильному горению дуг и снижает расход энергии на 15 кВт*ч/т.

Ниже приведены средние значения примесей цветных металлов в ковшевых пробах плавок, выплавленных с применением 100% скрапа на одном из заводов СНГ: Сu - 0,20%; Ni - 0,16%; Сr - 0,08%; Sn - 0,012%.

Стальной лом является возобновляемым сырьевым материалом, который в промышленно развитых странах имеется в достаточном количестве. Поэтому необходимость его полнейшего использования весьма актуальна, поскольку позволяет получить экономию энергии и уменьшить выброс парниковых газов [83].

| 2.4.2 Металлизованное сырье для плавки стали в современной дуговой печи (ДСП) |

Металлизованное сырье. При необходимости, например, снижения содержания цветных металлов в готовой стали, наряду с металлическим ломом в шихту электропечей вводят альтернативные железосодержащие шихтовые материалы. Практика применения этих материалов показывает, что в их общем количестве доля металлизованного сырья составляет приблизительно 75%, а чугуна – 25%. Как правило, применение альтернативных материалов ограничено технологическими причинами и высокой ценой. Вместе с тем, по авторитетным прогнозам в 2010 г. спрос на металлизованное сырье составит 100 млн. т, в сравнении с 52 млн.т в 2000 г. [201].

Железо прямого восстановления (DRI), к которому относятся металлизованные окатыши, характеризуется довольно высоким содержанием углерода и чрезвычайно низкой концентрацией вредных примесей (S, Р, Сu, Ni, Cr, Sn, и As), см. табл. 2.12.

Горячебрикетированное железо (НВІ) при равной с DRI степени металлизации железа также отличается низкой концентрацией вредных примесей (Р, Сu, Ni, Cr, Sn, и As). Вместе с тем, НВІ имеет пониженную концентрацию углерода (около 0,5%) и повышенное содержание серы (примерно 0,025%).

Таблица 2.12. Примерный химический состав металлизированных окатышей (DRI)

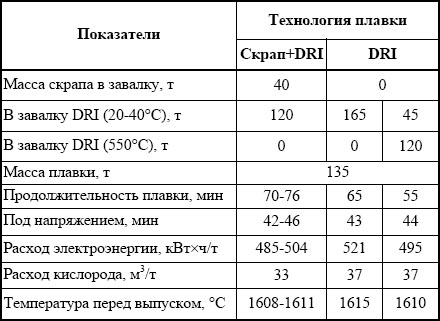

Ввод DRI и НВІ в рабочее пространство печи проводят, как правило, непрерывно во время плавления [204]. Установлено, что при степени металлизации окатышей (горячебрикетированного железа) 92 - 93%, и содержании в них 4-5% пустой породы замена 1% лома металлизованным сырьем требует ввода от 1 до 2 кВт*ч/т дополнительной энергии. В табл. 2.13 приведены основные технологические параметры плавки DRI в ДППТ вместимостью 200 т завода «Hylsa» (Мексика) [205].

Таблица 2.13. Технологические параметры плавки DRI в ДППТ завода «Hylsa» (Мексика)

Анализ производственных издержек различных процессов прямого получения железа и его плавки показал, что наиболее выгодные условия производства обеспечиваются в Венесуэле, Тринидаде, Иране и Мексике [206].

Передельный чушковый чугун как шихтовый материал для электросталеплавильных печей обладает значительным энергетическим потенциалом, благодаря высокому содержанию углерода и кремния. Оценка показывает, что замена 1 % стального лома твердым чугуном позволяет дополнительно ввести 1,1 кВт*ч/т. Кроме того, чушковый чугун в сравнении со стальным ломом имеет следующие особенности: низкую концентрацию примесей цветных металлов; высокое содержание серы и фосфора; большую насыпную плотность (около 3 - 4 т/м3).

Однако неоправданно большое количество чугуна в шихте требует увеличения продолжительности плавки из-за необходимости дополнительного обезуглероживания. Кроме того, увеличение расхода шлакообразующих при работе с применением первородной шихты и передельного чугуна с 26 до 45 кг/т эквивалентен дополнительному росту расхода энергии с 42 до 72 кВт*ч/т.

| 2.4.4 Жидкий чугун для плавки стали в современной дуговой печи (ДСП) |

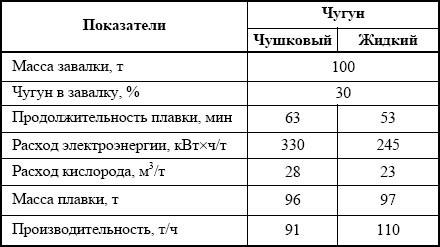

Применение в завалку электропечи жидкого чугуна энергетически выгодно не только из-за выделения дополнительной химической энергии, но и ввода в ванну физического тепла (табл. 2.14). Температура жидкого чугуна перед заливкой в печь составляет 1150-1350°С, при этом его теплосодержание достигает 223-272 кВт*ч/т, что обеспечивает при замене 1 % лома жидким чугуном около 2,23-2,72 кВт*ч/т дополнительной энергии.

Таблица 2.14. Сравнительная характеристика плавок в ДСП завода «Huta Czenstochowa» (Польша) с применением в шихте жидкого и твердого чугуна [207]

Химические реакции окисления кремния и марганца при содержании 1% жидкого чугуна в шихте дополнительно вносят около 1,40 кВт*ч/т. Содержание углерода в чугуне обеспечивает поступление тепла от его окисления в количестве 0,5 кВт*ч/кг. Кроме того, следует учитывать энергию растворения углерода, которая составляет около 0,6 кВт*ч/кг. Поэтому суммарный вклад 1% жидкого чугуна в тепловой баланс плавки составляет примерно 4,3 кВт*ч/т.

Однако, по некоторым данным [208], не смотря на снижение расхода энергии и сокращение продолжительности плавки, при работе на жидком чугуне, себестоимость готовой стали возрастает примерно в 1,3-1,5 раза. Стоит отметить, что в условиях дефицита стального лома и наличия избыточного количества передельного чугуна на металлургическом комбинате такой технологический вариант может быть экономически целесообразен даже для производства стали массового сортамента. Вместе с тем, существует оптимальное с точки зрения себестоимости готового полупродукта соотношение чугун – лом. В табл. 2.15 представлены расчетные данные, согласно которым для определенных конкретных условий производства (масса плавки 165 т) экономически оптимальное количество жидкого чугуна в шихте составляет около 30% [168]. Обычно к этой величине склоняются большинство исследователей [207, 209].

Таблица 2.15. Затраты на выплавку полупродукта с применением жидкого чугуна в шихте 165-т ДСП

На основании вышеизложенного можно заключить, что в настоящее время прямая альтернатива применению стального лома в шихте современной ДСП отсутствует, поэтому технология электроплавки стали массового сортамента с целью минимизации издержек, как правило, предусматривает загрузку в электропечь 100% стального лома.

Пневматическое перемешивание ванны. Как показывает практика, за счет электродинамических воздействий, вдувания кислорода через фурмы и кипения металла не обеспечивается стабильно высокая интенсивность перемешивания расплава в ходе плавки в трехфазной электропечи. Поэтому, «технологического» перемешивания обычно недостаточно, чтобы устранить температурную неоднородность в начале плавки, когда крупные куски лома находятся в контакте с «холодным» расплавом. Кроме того, известно, что в отсутствии интенсивного кипения стали (начало и завершение плавки) температура верхних слоев металла и шлака намного (до 100-150°С) превышает среднюю температуру жидкой стали.

Дополнительное перемешивание проводится, как правило, путем продувки инертным газом через пористые пробки, установленные в подине печи, что позволяет в ходе всей плавки обеспечить усреднение температуры и состава жидкой ванны.

При этом, как результат, ускоряются химические процессы рафинирования, стабилизируется уровень содержания растворенного в стали кислорода и FeO в шлаке. Так, сравнительные исследования технологии донной продувки металла инертным газом в ДСП–100 «Белорусского металлургического завода» показали, что продолжительность работы печи под током сокращается на 3 мин; на 15-20 кВт*ч/т снижается удельный расход электроэнергии, на 8-10 кг/т - извести (15-20%); содержание фосфора в металле уменьшается на 45-50%, серы - на 15-20%, азота перед выпуском из печи - на 15-25%, окисленность металла - на 44%, угар раскислителей и легирующих - на 5%; перепад температур между последним измерением в печи и первым измерением в ковше снижен на 15°С [225]. При этом отмечают также и некоторое повышение стойкости футеровки ванны ДСП (примерно на 15-20%).

Рафинирование стали в печи. Фосфор. Работа с «болотом» и пенистым шлаком обеспечивает высокую эффективность удаления фосфора, так как скачивание самотеком пенистого шлака из печи позволяет удалить значительную часть фосфора. Обычно содержание фосфора в ковше не превышает 0,010 – 0,015% и легко достигается традиционными методами.

Сера. В силу быстротечности плавки стали в современной дуговой печи и работы с вспененным шлаком «медленные» диффузионные процессы распределения серы между фазами крайне замедляют десульфурацию. Как правило, содержание серы в выпускаемом из печи полупродукте зависит от загрязненности стального лома (ржавчина, резина и пр.) и качества применяемых углеродистых дисперсных материалов. Обычно в выплавленном в электродуговой печи полупродукте содержится от 0,035 до 0,080% серы, а в некоторых случаях - в полтора-два раза выше.

Азот. Сталь, выплавленная в электродуговой печи при применении 100% стального лома в шихте, обычно содержит более 0,0080% азота. С целью получения в полупродукте пониженного содержания азота принимают следующие меры:

- выпуск плавки проводят сразу после завершения продувки ванны кислородом;

- применяют жидкий чугун в завалку;

- используют для науглероживания чистые по азоту материалы.

Водород. Содержание водорода в стали, выплавленной в ДСП, обычно составляет 0,0004 - 0,0006 % и зависит, как известно, от влажности воздуха и применяемых материалов.

Отсечка печного шлака. Для выпуска плавки печь наклоняют на несколько градусов в положение слива металла перед тем, как открыть выпускное отверстие. Обычно материал заделки выпускного отверстия самопроизвольно высыпается, а за ним сразу же начинается выпуск жидкого полупродукта. Чрезвычайно важно, чтобы скорость наклона не была большой, так как может произойти переполнение эркера, который покрыт водоохлаждаемыми панелями. С другой стороны, уровень зеркала расплава в эркере должен быть постоянным и составлять величину, равную не менее, чем три диаметра сталевыпускного отверстия, в противном случае шлак попадает в ковш во время выпуска стали из-за образующейся воронки.

Возвращают печь в нормальное положение с максимальной скоростью для того, чтобы шлак не попал в ковш в конце выпуска.

| .2 Общая классификация агрегатов «ковш-печь» в зависимости от условий производства |

Возможность комплексной доводки стали на металлургических мини-заводах по существу создает уникальные возможности по совмещению отдельных элементов технологической системы «выплавка стали» - «разливка стали» в единый энерго- и ресурсосберегающий комплекс.

Принято считать, что при доводке стали в ковше выполняются технологические операции раскисления стали, коррекции и усреднения ее температуры и химического состава, а также рафинирования и модифицирования. Однако при организации энергосберегающего цикла производства стали на мини металлургических заводах важнейшей задачей также является совмещение дискретного цикла выплавки стали в ДСП с квазинепрерывным процессом ее разливки на МНЛЗ в условиях уменьшения запаса энтальпии в металле вследствие потерь тепла при транспортировке и обработке в ковше.

Компенсация тепловых потерь металла может быть выполнена только за счет его подогрева в ковше. На практике операция подогрева металла в ковше происходит за счет экзотермических электрофизических процессов дугового разряда. В трехфазных установках, работающих на переменном токе промышленной частоты, электрические дуги горят между тремя вертикально расположенными графитированными электродами и расплавом, выполняющим роль нулевой точки электрического соединения трех дуг в «звезду».

Устройство для нагрева стали в ковше впервые использовано в 1964 г. шведскими фирмами «ASEA» и «SKF» при разработке процесса рафинирования стали в вакууме [226]. Такие установки для комплексной обработки получили название «ковш-печь» «ASEA-SKF». При этом процесс «ASEA-SKF» предполагал скачивание шлака из ковша посредством машины скребкового типа, перемешивание металла посредством электромагнитного поля, его подогрев электрическими дугами, наведение синтетического рафинирующего шлака, а также вакуумирование и раскисление. Известно, что в 1971 г. Японская компания «Diado Steel» успешно применила метод рафинирования стали в агрегате «ковш-печь».

Уже в 1981 г. в мире работали 32 установки «ASEA-SKF», которые обеспечивали производство стали высокого качества [227]. Несколько позднее основные патенты на технические решения установки «ASEA-SKF» приобрела итальянская компания «Danieli», которая успешно работает на рынке установок «ковш-печь» в течение последних двух десятилетий. Так, одну из первых установок «ASEA-SKF» фирма «Danieli» построила для завода утяжеленных бурильных и ведущих труб СМНПО им. Фрунзе (г. Сумы) в 1987 г.

Процесс перемешивания металла вдуваемым через пористую пробку аргоном при пониженном давлении в сочетании дуговым подогревом впервые опробован в США на металлургическом заводе «Finkl and Sons» в середине 60-х годов прошлого столетия. В дальнейшем этот процесс получил название «FINKL-VAD». Начиная с 80-х годов прошлого столетия концепция металлургических мини-заводов, как известно, получает широкое развитие, что обусловило почти обязательное применение установок «ковш-печь» в технологическом построении производства и разливки стали. Учитывая тот факт, что для большинства мини-заводов определяющим требованием является минимизация расходов, в последние два десятилетия большое внимание уделяется созданию оптимальных технологических и технических построений для агрегатов «ковш-печь». На развитии концепции агрегатов «ковш-печь» фокусируют усилия ведущие европейские производители металлургического оборудования «SMS», «Demag», «VAI-Fukhs» (Германия), «Danieli» (Италия) и т.д. Примечательным является тот факт, что все эти фирмы свои первые агрегаты «ковш-печь» построили в начале или середине 80-х годов прошлого века. На территории СССР первая «ковш-печь» была построена в 1985 г. (проект ВНИИМЕТМАШ–ЮУМЗ) на Молдавском металлургическом заводе.

Тем не менее, в течение последних двух десятилетий агрегаты «ковш-печь» непрерывно совершенствовались как в технологическом, так и в конструкционном плане. Это позволило достичь весьма высоких показателей как в части качества стали, так и в части энерго- и ресурсосбережения в технологической системе её выплавки и разливки. Более того, на практике убедительно доказана высокая конкурентоспособность агрегатов «ковш-печь» практически для всего диапазона вместимости сталеразливочных ковшей: от 12 - 15 тонн до 350 - 360 тонн.

Кроме того, в состав агрегата «ковш-печь» входят средства для перемешивания металла инертным газом, система подачи ферросплавов и материалов для рафинирования стали в ковше. В настоящее время непрерывный ввод различных веществ (углерода, раскислителей, модификаторов) проводят с применением порошковой проволоки, имеющей в своем сечении круг или прямоугольник, стальная оболочка которой обычно завальцована. Такая проволока большой длины поставляется в катушках на металлической или деревянной раме [315, 317]. Ввод порошковой проволоки в расплав осуществляется по направляющей трубе с помощью специального трайбаппарата, состоящего из подающего и разматывающего устройств (рис. 3.1).

Рис. 3.1. Общая схема установки «ковш-печь»

Современная установка дугового нагрева стали в ковше имеет устоявшуюся архитектуру и конструкцию, которая подобна ДСП и включает следующие основные элементы:

- печной трансформатор, мощность которого обеспечивает нагрев стали в ковше со скоростью 3–6 °С/мин;

- короткую сеть;

- колонны электрододержателей с приводами перемещения электродов;

- электрододержатели различного исполнения: с трубошинами или токопроводящие, могут применяться как индивидуально управляемые, так и спаренные (электроды неподвижны один относительно другого), взаимное расположение токопроводящих элементов электрододержателей выполняется триангулированным или копланарным с петлей симметрии;

- водоохлаждаемый свод, который имеет отверстия для электродов, газоотсоса и технологические, что приводит к необходимости увеличивать его поверхность за счет изменения формы; наибольшее распространение получила шляпообразная форма свода.

Вакуумирование стали (если оно предусмотрено технологическим процессом) осуществляется на отдельной установке. Как правило, это вакууматор камерного типа VD/VAD. При этом насыщенность процесса вакуумирования различными технологическими операциями обусловливает дополнительные потери тепла сталью в процессе обработки.

В мире накоплен большой практический опыт эксплуатации агрегатов «ковш-печь», что позволило разработчикам оптимизировать их основные конструктивные и технологические параметры. В настоящее время разработкой и изготовлением агрегатов «ковш-печь» занимаются более двух десятков машиностроительных фирм. В табл. 3.1 проведено сравнение основных эксплуатационных параметров этих агрегатов некоторых компаний. В целом проведенное сравнение позволяет сделать вывод о том, что основная совокупность рабочих и эксплуатационных параметров агрегатов достаточно близка, а некоторые их колебания, наблюдаемые в табл. 3.1, находятся, на наш взгляд, в наблюдаемые в табл. 3.1, находятся, на наш взгляд, в прямой взаимосвязи только с работой конкретного сталеплавильного цеха.

Таблица 3.1. Сравнение параметров агрегатов «ковш-печь» некоторых компаний

Наибольшее влияние на рабочие параметры агрегатов «ковш-печь» зывает, прее всего, сталеразливочного ковша. Как видно из данных, приведенных в табл. 3.1, существует зависимость между увеличением вместмости ковша, расходом вдуваемого аргона и мощностью трансформатора. В то же время, скорость нагрева металла в ковше для большинства «ковш-печей» составляет 3,5 - 4,0 °С/мин. Исключением являются ковши малой вместимости (15 - 40 тонн), в которых скорость нагрева может достигать 5 - 6 °С/мин, что, вероятно, объясняется высокими удельными потерями тепла в малых ковшах.

Между тем, говоря об эффективности обработки стали в агрегатах «ковш-печь», необходимо обязательно принимать во внимание удельные расходы, связанные с затратами энергии на нагрев металла и расходом огнеупоров, которые в денежном выражении составляют от 3 до 25 долларов США на тонну стали. При этом на величину затрат существенное влияние оказывает рациональная организация технологического процесса в совокупности с условиями совмещения работы сталеплавильных агрегатов и МНЛЗ. Вместе с тем, следует отметить, что условия эксплуатации ковшей в агрегатах типа «ковш-печь» могут существенно различаться по целому ряду квалификационных признаков.

В настоящее время агрегатами типа «ковш-печь» оснащено свыше четырехсот электросталеплавильных цехов мини-заводов и более ста конвертерных цехов заводов с полным циклом. Характерно, что эти агрегаты сооружены в различное время в цехах с различной стратегией функционирования и развития. Соответственно они имеют отличные друг от друга производственные показатели, которые не всегда корректно сравнивать с показателями других аналогичных агрегатов. На наш взгляд, для системного анализа эффективности работы конкретных агрегатов целесообразно классифицировать известные ковш-печи на определенные группы, учитывающие внешние (макросреда) и внутренние (технологическая система) условия функционирования и развития. Предлагаемая авторами классификация агрегатов «ковш-печь» (табл.3.2) основана на рассмотренной ранее классификации мини металлургических заводов в зависимости от стратегии их развития (глава 1).

Таблица 3.2. Классификация агрегатов «ковш-печь» по условиям функционирования в зависимости от технологической структуры сталеплавильного цеха

Безусловно, наибольшее распространение в мире получили агрегаты, работающие по условиям групп 1 и 2. При этом следует иметь ввиду, что мини-заводы группы 1 наиболее соответствуют представлениям о современном мини-заводе со стратегией минимизации затрат, что обычно характерно при производстве стали массового сортамента [30, 31, 76] для сортового проката. В этом случае согласованная цикличность работы плавильной печи и агрегата «ковш-печь» жестко лимитирует время нахождения металла в ковше. Практическая реализация этой схемы оказалась возможной в последнее десятилетие за счет большого прогресса в области технологии электроплавки (уменьшение цикла плавки до 30-60 минут). Характерным примером этой группы ковш-печей следует считать, например, ЗАО «ММЗ «Istееl (Украина)» [42], Молдавский металлургический завод [228] и завод «Huta Czestochova» (Польша) [229]. В последние годы на территории СНГ появилось несколько новых мини-заводов с построением, которое характерно для группы 1: Новороссийский электрометаллургический завод ООО «НОВОРОСМЕТАЛЛ», Фроловский электросталелитейный завод ЗАО «Волга-Фест», JSC «Baku Steel Co» и некоторые другие [230].

При этом режим работы ковш-печи соответствует технологической цикличности разливки стали на МНЛЗ, а для обеспечения некоторого демпфирующего резерва времени (для непрерывной разливки стали) перед началом процесса литья предусматривается хотя бы один дополнительный ковш металла, что соответственно предполагает увеличение времени пребывания стали в ковше.

Группа 2 обычно представляет собой мини-заводы (ЭСПЦ), которые были построены, как правило, более 15 лет назад, то есть во времена, когда длительность электроплавки составляла более 2-3 часов. В этом случае одной из главных функций агрегата «ковш-печь» является совмещение работы двух дуговых печей и МНЛЗ с целью обеспечения серийности разливки. По существу это означает, что перед началом разливки на МНЛЗ создается резерв жидкого металла (1-2 ковша). Поэтому достаточно часто металл может находиться в ковше 3 - 4 часа и более, что существен-но усложняет условия работы огнеупоров и снижает их стойкость. Кроме того, с целью уменьшения длительности нахождения металла в печи сталь выпускают с достаточно низкой температурой, что требует последующего интенсивного и длительного подогрева ее в ковше. Это, в свою очередь, повышает скорость износа шлакового пояса в силу высокой температуры и агрессивности шлака.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1539; Нарушение авторских прав?; Мы поможем в написании вашей работы!