КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Исследование процессов разливки стали

|

|

|

|

Разливка стали является завершающим этапом технологического процесса. В связи с этим технология разливки во многом определяет качество и выход годных слитков или непрерывно литых заготовок, выпускаемых цехом.

Основные цели исследований процессов разливки стали тесно связаны с главными задачами повышения эффективности производства и улучшения качества продукции. Цели исследований более детально могут быть разделены на следующие группы.

1. Разработка новых эффективных способов разливки. К таким способам относится непрерывная и полунепрерывная разливка, разливка в вакууме, под шлаками, теплоизолирующими смесями и др.

2. Улучшение организации разливки. Обеспечивается главным образом внедрением нового оборудования и технологических приемов.

3. Повышение пропускной способности разливочных пролетов. Обусловлено постоянно растущей производительностью сталеплавильных агрегатов. Достигается в основном в результате увеличения развеса слитков и повышения скоростей разливки стали.

4. Повышение выхода годного металла из слитка. Обеспечивается в результате совершенствования способов утепления головной части, применения новых способов утепления слитков спокойной стали, а также закупоривания и стабилизации окисленности слитков кипящей и полуспокойной стали. В наибольшей степени выход годного увеличивается при переходе на непрерывную разливку.

5. Улучшение состояния поверхности слитков и заготовок. Достигается уменьшением или устранением таких поверхностных дефектов, как плены, трещины, завороты корки, пузыри. Для этого используют различные способы разливки под шлаками и защитными средами, совершенствуют температурный и скоростной режимы наполнения изложниц, изменяют их конструкции, улучшают организацию струи стали, поступающей в изложницу.

6. Получение слитков с минимальной химической и структурной неоднородностью. С этой целью применяют различные внешние воздействия при разливке стали, изменяют конфигурацию слитка, совершенствуют технологию выплавки, раскисления и разливки металла.

7. Повышение механических и других служебных свойств стали. Основными методами являются совершенствование технологии выплавки и раскисления стали, уменьшение содержания вредных примесей в ней, а также изменение химического состава и ее последующей термической обработки. Последние два метода больше относятся к областям металловедения и термообработки.

При изучении процессов разливки стали широко используются все основные виды исследований: теоретические, лабораторные, полупромышленные и промышленные.

Широкое использование ЭВМ позволяет решать целый ряд сложных задач, связанных с процессами тепло- и массообмена в период отливки и затвердевания слитков,что дает возможность разрабатывать математические модели процессов с переменными теплофизическими свойствами веществ и сложными граничными условиями. Чем полнее данные о механизме исследуемых процессов, тем точнее получается модель, а ее решение ближе к реальности, однако в этом случае усложняется разработка алгоритма решения модели.

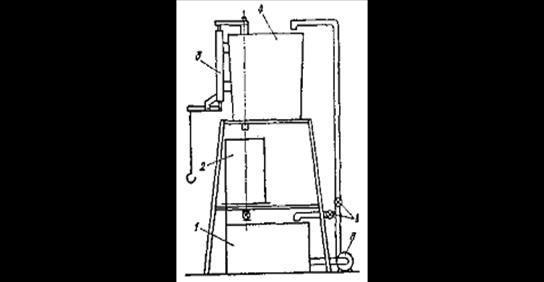

При лабораторных исследованиях разливки стали применяются различные виды моделирования. Процессы, связанные с перемещением жидкого металла, изучаются с помощью х о л о д н о г о (г и д р а в л и ч е с к о г о) м о д е л и р о в а н и я. Последнее проводится при исследовании наполнения ковшей жидкой сталью, влияния конструкций стаканов и затворов на характер истекающей струи, поведения струи жидкой стали, распределения потоков (скоростных полей) в изложницах и кристаллизаторах. Гидравлическое моделирование всех этих процессов лучше всего производить на специальной установке, включающей модели ковша и изложницы или кристаллизатора (рис. 6.1). Чтобы уменьшить расход воды и обеспечить необходимый напор при моделировании, установка должна иметь замкнутый цикл водоснабжения. Материал модели выбирают, исходя из изучаемых процессов. Для лучшего визуального наблюдения модели желательно делать полностью или частично из прозрачных материалов.

Рисунок 6.1 – Установка для моделирования разливки:

Рисунок 6.1 – Установка для моделирования разливки:

1 – бак; 2 – модель изложницы; 3 – стопорное устройство; 4 – модель ковша; 5 – вентиля; 6 - насос

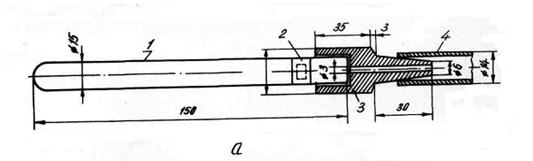

Рисунок 6.2 – Устройство для отбора проб стали из жидкой сердцевины слитка:

а – конструкция пробницы; б – общий вид устройства; в – фотография готовой пробы;

1 – кварцевая пробирка; 2 – отверстие, закрытое медной фольгой; 3 – втулка; 4 – кислородная трубка

Исследование процессов наполнения ковшей сводится в основном к изучению скоростей перемешивания; определению эффективных коэффициентов диффузии, влияния перемешивания на скорости растворения различных присадок, вводимых в ковш. Скоростные поля жидкости в ковше можно замерять трубками Пито и различными трассерами. Скорости усреднения состава жидкости и растворения присадок целесообразно определять электрохимическими методами.

При изучении истечения жидкости через различные насадки (стаканы, затворы) модели последних могут выполняться как из прозрачных, так и из непрозрачных материалов. При этом исследуется влияние конструкции и формы насадок на характер (организацию) струи жидкости и скоростных полей в изложницах или кристаллизаторах. Основными методами фиксации характера струи является киносъемка и фотографирование с очень короткими выдержками (1/1000 с и менее). Такое моделирование позволяет выбрать конструкцию насадки, обеспечивающую требуемый характер струи или циркуляции жидкости.

Изучение скоростных полей жидкости в изложницах и кристаллизаторах дает возможность установить характер циркуляции при их наполнении и места наибольшего теплового воздействия на кристаллизующуюся корку слитка, определить особенности заноса твердых или жидких частиц в глубь металла при разливке под шлаками или твердыми смесями. Модели для этого следует изготавливать с прозрачными стенками. Характер циркуляции лучше изучать с помощью трассеров, а скоростных полей – трубками Пито.

Методами г о р я ч е г о м о д е л и р о в а н и я (при температурах сталеплавильных процессов) изучаются реакции взаимодействия составляющих жидкого металла между собой и с окружающей средой при разливке и затвердевании стали. При этом могут исследоваться физические свойства жидких металлов и шлаков: вязкость, поверхностное натяжение, плотность. Эти данные необходимы для выбора оптимального состава шлаковых смесей при разливке стали под ними.

Физико-химические взаимодействия жидкой стали с контактирующими средами (вторичное окисление, образование неметаллических включений, растворение примесей) лучше исследовать в лабораторных условиях, так как при этом можно устранить или свести к минимуму побочные факторы, искажающие действительную картину процессов.

Изучение теплового взаимодействия стали с изложницами и кристаллизаторами в лабораторных условиях дает возможность более точно определить температурные поля в слитках и изложницах и их поведение при затвердевании стали. Однако, размеры слитков ограничены вместимостью лабораторных плавильных печей, что затрудняет использование полученных результатов при изучении затвердевания реальных слитков.

Промышленные и полупромышленные исследования проводят путем отливки отдельных слитков или целых плавок по опытной технологии. На основе полученных результатов изучают различные процессы, протекающие при отливке и затвердевании слитка. Основные элементы опытной технологии намечают, руководствуясь целью, поставленной на основании обзора литературных данных, результатов теоретических и лабораторных исследований. Такими элементами могут быть новые скоростные и температурные режимы разливки, конструкции изложниц и другого разливочного оборудования, способы утепления головной части слитка, защита поверхности металла различными шлакообразующими и утепляющими смесями, приемы закупоривания слитков полуспокойной и кипящей стали и др. Процессы, связанные с отливкой и затвердеванием слитка, изучают для определения влияния новых элементов технологии.

Разливка в производственных условиях изучается с помощью следующих методов.

Х р о н о м е т р а ж о п е р а ц и й позволяет фиксировать время операций, связанных с разливкой. Для определения скорости наполнения отдельных частей изложницы на внутренней ее поверхности наносятся метки или подвешиваются маячки нужной длины из толстой проволоки, затем измеряется время перемещения уровня металла между метками или маячками.

В и з у а л ь н ы е н а б л ю д е н и я используются для изучения характера струи и поведения металла в изложницах и кристаллизаторах в период их наполнения и затвердевания слитков. Отмеченные особенности фиксируются в рабочем журнале.

Ф о т о - и к и н о с ъ е м к а проводится для установления организации струи, процессов на струе и поведения металла в изложницах и кристаллизаторах. При фото- и киносъемке жидкой стали следует применять соответствующие светофильтры, обычно синие.

О т б о р п р о б м е т а л л а выполняется для определения химического состава стали, содержания и состава неметаллических включений и газов в ковше, изложницах или кристаллизаторах. Пробы на химический состав металла отбираются ложками или специальными пробницами, например, из кварцевого стекла (рис. 6.2).

Пробницы изготавливают в виде кварцевых пробирок диаметром 15-20 мм и длиной 150 мм, которые укрепляют к кислородным трубкам с помощью специальных переходников. Отверстие в пробирках для заполнения их сталью закрывают несколькими слоями медной фольги. Число слоев фольги подбирают таким, чтобы не допустить заполнения пробницы сталью раньше момента достижения ею заданного уровня (момент заполнения пробницы определяется по выборосу воздуха из трубки).

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 687; Нарушение авторских прав?; Мы поможем в написании вашей работы!