КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Визуальный контроль

|

|

|

|

ИССЛЕДОАНИЕ КАЧЕСТВА СТАЛЬНЫХ СЛИТКОВ И ИЗДЕЛИЙ ИЗ НИХ

Стальные слитки и непрерывнолитые заготовки являются конечной продукцией сталеплавильных цехов, а их качество служит основным показателем результатов технологического процесса, в том числе опробования и внедрения новой технологии или ее отдельных элементов.

Качество стальных слитков и изделий из них (проката, поковок) определяют по наличию поверхностных и внутренних дефектов, механическим и служебным свойствам металла, химической и структурной неоднородности, загрязненности неметаллическими включениями, коррозионной стойкости. При этом используют методы, описанные ниже.

Осмотр поверхности – основной метод обнаружения поверхностных дефектов: трещин, рванин, плен, пузырей, крупных неметаллических включений, открытых усадочных пороков.

Для нахождения и определения вида дефекта требуются известные навыки и опыт. При осмотре фиксируются внешний вид дефекта, его протяженность, расположение относительно границ слитка или изделия, площадь, пораженная дефектом, возможность его удаления. Для наглядности составляются эскизы внешнего вида и расположения дефекта или изготавливаются фотографии.

На рис.7.1 показаны фотографии блюминговых слитков отлитых сифонным способом. На фотографиях видны шлаковые включения в донной части слитков. Опытный слиток был отлит с применением нового способа подачи теплоизолирующей смеси в изложницу, поэтому в донной части не наблюдаются шлаковые включения.

Одним из наиболее общих и довольно трудным для устранения видом поверхностных дефектов слитка являются плены. Они представляют собой участки поверхности слитка, на которых явно выделяется корка, образовавшаяся в результате разливки (рис.7.2).

|

|

|

Причиной возникновения этого дефекта является интенсивное брызгообразование во время заполнения металлом изложницы. Попавшие на ее стенки брызги и заплески металла быстро затвердевают и окисляются. Очень часто окислившиеся заплески не расплавляются, в результате чего при дальнейшем процессе происходит расслоение металла, приводящее к браку.

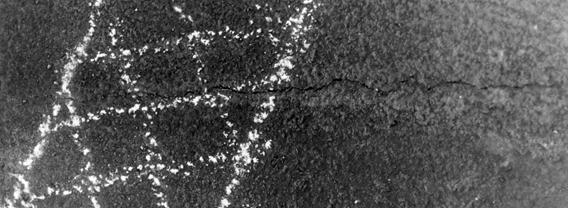

Горячие трещины (продольные, угловые, поперечные, наклонные, сетчатые) возникают при температурах, близких к температурам кристаллизации, и относятся к поверхностным дефектам, механизм образования которых очень сложен, что в значительной степени затрудняет борьбу с ними. Трещины этого вида появляются как в процессе наполнения изложницы, так и сразу после его завершения. Проникают на глубину 50-60 мм, а их длина может достигать 1м и более. В зоне расположения горячих трещин металл, как правило, обезуглерожен. В отдельных случаях продольные трещины распространяются по всей длине слитка и проникают на значительную глубину. На рис.7.3 показан общий вид продольной трещины в листовом слитке массой 30 т. Фрагмент указанной трещины приведен на рис. 7.4.

Попадающий в зазор между верхним торцом изложницы и основанием прибыльной надставки металл при затвердевании образует заливины. При значительной их толщине во время прокатки или ковки заливины не свариваются с основной массой металла, что влечет за собой увеличение головной обрези слитка. Кроме того препятствуя свободной усадке металла, заливины, способствуют возникновению поперечных трещин (рис.7.5).

Рисунок 7.1 – Фотоснимки опытного (внизу в центре) и сравнительных 5,5-т блюминговых слитков

Рисунок 7.2 – Дефект типа «плена» на поверхности листового слитка массой 27 т

Рисунок 7.3 – Общий вид продольной трещины на поверхности листового слитка массой 30 т

|

|

|

Рисунок 7.4 – Фрагмент продольной трещины на поверхности слитка

Рисунок 7.5 – Дефект типа «заливина»,приводящий к образованию поперечной трещины на поверхности слитка

Рисунок 7.6 – Фотография поперечной поверхностной трещины (нижний слиток) и поперечного раскола (верхний слиток)

Основным способом борьбы с этим дефектом является тщательная подготовка составов с изложницами к разливке. Для устранения неплотностей стыкующиеся торцы надставки и изложницы при необходимости подвергают механической обработке, швы подмазывают изнутри или применяют огнеупорные прокладки.

Поперечные трещины на поверхности крупных слитков углеродистой и легированной стали образуются из-за возникновения термических напряжений при охлаждении их на воздухе. В ряде случаев, как показано на рис.7.6, возможно полное разрушение слитка.

В случае временного прекращения истечения стали в процессе наполнения изложницы на слитке по всему периметру образуется пояс.

При разливке холодного металла с малой скоростью вблизи поверхности слитка могут скапливаться пузыри и неметаллические включения, которые также являются причиной возникновения поясов(рис.7.7). Для предотвращения образования этого дефекта скорость разливки должна строго соответствовать температуре разливаемой стали.

Наличие подкорковых пузырей в слитке спокойной стали, в отличие от слитка кипящего металла, считается дефектом макроструктуры. Вблизи газовых пустот концентрируются неметаллические включения, а также зоны с повышенным содержанием углерода, фосфора и серы. На рис.7.8 показаны подкорковые пузыри, образовавшиеся у поверхности листового слитка массой 27 т. Эти пузыри образуются, главным образом, во впадинах поверхности, где налипают оксидные включения.

Подкорковые пузыри не видны при осмотре слитков, однако вскрываются при нагреве под прокатку и окисляются внутри. В результате на заготовках, полученных прокаткой слитков образуются дефекты типа «волосовина».

Образованию и росту газовых пузырьков способствует также наличие крупных пор на поверхности стенок изложницы, контактирующих с жидкой сталью. Причем с увеличением ферростатического давления металла пузырьки могут зарождаться и в местах расположения мелких пор. Часть формирующихся пузырьков внедряется в тело слитка, а часть фиксируется на границе кристаллизации металл-стенка изложницы, образуя газовую шероховатость.

|

|

|

Заметное развитие газовой шероховатости наблюдается при плохом смачивании жидким металлом стенок изложниц, поскольку в этом случае работа гетерогенного возникновения зародышей газовой фазы на поверхности слитка примерно в два раза меньше, чем работа образования мельчайших газовых пузырьков в объеме расплава.

Основным способом предотвращения подкорковых пузырьков и газовой шероховатости являются правильное раскисление стали и ее дегазация перед разливкой за счет вакуумирования или продувки аргоном, применение оптимальных составов покрытий внутренней поверхности изложницы (они должны обеспечивать хорошее смачивание жидким металлом стенок изложниц), хорошо налаженный контроль состояния изложниц и современная их отбраковка в случае обнаружения существенных дефектов.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 667; Нарушение авторских прав?; Мы поможем в написании вашей работы!