КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механизмы перемещения материала 1 страница

|

|

|

|

Качество пошива изделий, производительность машины, трудоемкость и эксплуатационные расходы во многом зависят от механизмов, подающих изделия в процессе обработки.

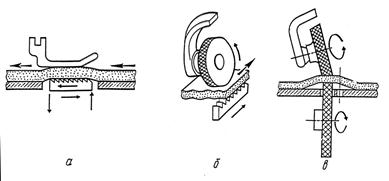

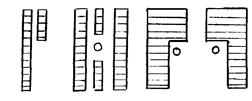

Типы механизмов транспортирования. В швейных машинах применяются в основном три типа механизмов транспортирования ткани: зубчатая рейка, рифленый ролик и зубчатая рейка, рифленый ролик и нижнее транспортирующее кольцо.

Транспортирование ткани рейкой осуществляется за счет сил сцепления зубцов рейки с материалом и прижима материала верхней подпружиненной лапкой или роликом. Материал рейки обычно захватывается зубцами при каждом обороте главного вала, поэтому полуфабрикат движется прерывисто. Качество строчки, а, следовательно, и качество изделия во многом зависят от оснащенности швейной машины специальными приспособлениями и от квалификации работницы.

Транспортирование рифлеными (зубчатыми) роликами применяется в основном для сшивания деталей из кожи при этом ролик может получать прерывистое вращательное движение, а если транспортирование осуществляется роликом и нижним транспортирующим кольцом, то они вращаются непрерывно.

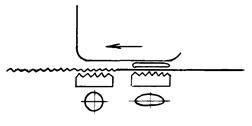

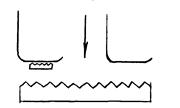

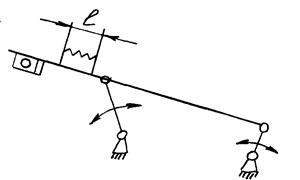

Механизмы транспортирования сшиваемых деталей:

а – реечный с лапкой; б –реечный с роликом; в – с роликом и нижним транспортирующим кольцом

Классификационная схема

К механизмам реечной подачи ткани предъявляются следующие требования.

1. Транспортирование должно происходить с наименьшими отклонениями от заданной величины и завершаться при определенных углах поворота главного вала. Желательно, чтобы подача ткани начиналась после затяжки стежка и заканчивалась перед началом входа иглы в материал. При этом угол рабочего хода рейки получился бы равным 50—60°. Однако в существующих машинах эта величина составляет примерно 110°. Таким образом, затяжка стежка происходит после того, как ткань продвинута на большую часть шага стежка, и отверстие в ткани смещено относительно отверстия в игольной пластине. Это увеличивает натяжение нити при вытягивании ее из челночного комплекта,

а следовательно, и возможность ее обрыва. Кроме того, участок ткани с незатянутым стежком может оказаться зажатым между лапкой и игольной пластиной, и нитепритягиватель не затянет этот стежок, а произведет сматывание с катушки дополнительной нитки. Машина будет «петлять снизу».

2. Для уменьшения инерционных нагрузок в момент подачи изделий ускорения зубчатой рейки должны быть минимальными и меняться плавно, без рывков. Желательно, чтобы направление горизонтальных составляющих ускорений зубцов рейки не совпадало с направлением движения материала. В этом случае силы инерции подаваемого изделия будут способствовать его продвижению.

3. Зубцы рейки не должны оставлять заметных следов на изделии и не разрушать ткань при транспортировании. Профиль зубцов и их высота подбираются в зависимости от вида физико-механических свойств ткани. Внедрение зубцов рейки в материал во многом зависит от давления прижимной лапки, которое регулируется специальным винтом или гайкой.

4. В механизме транспортирования должен быть предусмотрен регулятор шага стежка. В универсальных машинах шаг строчки регулируется в пределах 1—5 мм. В машинах тяжелого типа шаг стежка может изменяться до 10—12 мм. В некоторых машинах предусмотрена обратная подача ткани для выполнения

закрепочных стежков.

Наиболее широко распространены реечные механизмы: рейка и прижимная лапка. Рейки могут быть 2-х ручьевые для легких и средних материалов и 3-4-х ручьевые, которые используются в двухигольных машинах и при большом расстоянии между иглами. Лапка обычно повторяет форму рейки.

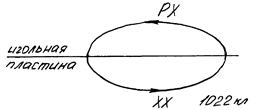

Величина усилия прижима лапки к рейке выбирается из следующих соображений: с одной стороны необходимо обеспечить постоянный контакт лапки и рейки при перемещении материала, но с другой стороны чрезмерное увеличение силы прижима может привести к необратимой деформации материала, к увеличению сил, действующих в шарнирах механизма, а значит к преждевременному износу механизма. Неправильный выбор усилия прижима может привести к изменению величины стежка при различных скоростях работы машины. Важным фактором работоспособности машины является траектория движения зубьев рейки. Наиболее распространенной является элипсообразная траектория.

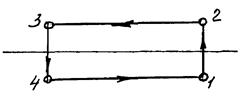

Вследствие неравномерности скорости рейки при перемещении материала может привести к посадке ткани. Поэтому более предпочтительна прямоугольная траектория движения рейки.

Однако на высоких скоростях возникают большие силы инерции, следовательно, это приводит к вибрации и износу механизма. Поэтому оптимизируют траекторию движения, приближая ее верхний участок к прямолинейной.

Для устранения посадки относительно жестких материалов используют механизм с отклоняющейся иглой, которая движется синхронно с материалом и препятствует сдвигу слоев.

Для эластичных нежестких материалов этот метод не годится. Для таких материалов используют дифференциальный механизм с двумя рейками при стачивании без посадки. Например, машина 697 кл.

Подобный механизм можно использовать и для присборивания материала, например в машинах цепного стежка. Если необходимо присборить только один слой материала, то в механизм вводится разделительная пластина.

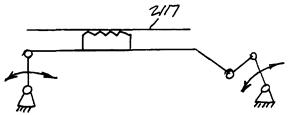

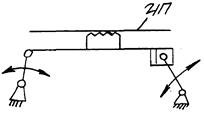

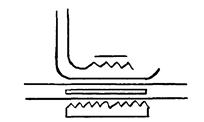

Наиболее рациональным, но и более сложным является механизм с верхней и нижней рейками, которые зажимают материал и синхронно двигаясь, перемещают его. Такой механизм позволяет без посадки перемещать труднотранспортируемые материалы. Можно выделить два типа таких механизмов:

1)тянущий механизм, в котором верхняя рейка находится за иглой (для стачивания жестких, тяжелых материалов)

2)толкающий механизм, в котором верхняя рейка перед иглой (для стачивания легко деформируемых материалов или деталей, выполненных под углом к нити основы)

При стачивании с посадкой между рейками вводят разделительную пластину.

Имеются механизмы с двумя рейками и отклоняющейся иглой, например в машине 1862 кл. Применяются для сложных операций, например окантовывание деталей.

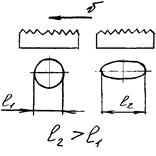

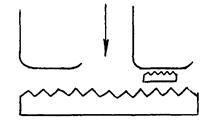

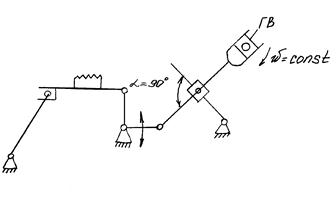

Имеется три способа регулирования величины стежка:

- изменение длины ведомого или ведущего рычага механизма или эксцентрика (51кл., 508кл., 876кл.)

l -величина перемешения

l -величина перемешения

- изменение траектории движения ведомого звена регулятора за счет изменения положения подвижной опоры этого звена. Это самый распространенный механизм в скоростных машинах (31 ряд, 1022, 97 и т.д.)

- изменение угла между осью звена, совершающего сложное плоско-параллельное движение, и направляющей этого звена (26кл., 297кл. и т.п.).

ШВЕЙНЫЕ МАШИНЫ АВТОМАТИЧЕСКОГО ДЕЙСТВИЯ

В машинах автоматического действия все основные операции выполняются в заданной последовательности автоматически. Роль работающего сводится лишь к установке и периодическому выполнению необходимых регулировок, обычно связанных с переводом машины на новую операцию. В большинстве случаев новая операция отличается размером или формой строчки, или обрабатываемым материалом, либо размером используемой фурнитуры.

При замене швейных машин неавтоматического действия автоматами (чаще всего называют полуавтоматами), производительность труда возрастает, как правило в 1,5-2,5 раза.

Рост производительности труда вызывается действием нескольких факторов:

1. Сокращение затраты времени на выполнение строчки, т.к отпадает необходимость в перехватах и поворотах, что позволяет исключить связанные с их выполнением перерывы в работе (8722/1302 кл. Текстима).

2. Во время пошива одних изделий, можно устанавливать и снимать другие (570 кл. ПМЗ).

3. Наличие специальных приспособлений, позволяющих выполнять за один прием несколько операций. Например, перед притачиванием накладных карманов на машине неавтоматического действия заготовки предварительно фальцуют на прессе или утюгом по шаблону. При использовании п/а подгибка срезов накладного кармана и их фиксация во время пошива осуществляется автоматически в приспособлении, установленном на полуавтомате.

4. Применение полуавтомата повышает точность выполнения операции, что позволяет в ряде случаев отказаться от подрезки неровностей срезов и разметочных работ.

Можно выделить 4 наиболее представительные группы машин автоматического действия:

1. для пришивания фурнитуры и изготовления закрепок(1095, 0727, 220М)

2. для выполнения петель (25-1, 525,73401-Р3 «Минерва»)

3. для вышивания рисунка (8631,8632, 8633кл. «Текстима»)

4. для поузловой обработке (570, 3022, 904кл. для стачивания бортов и воротников 609, 746)

Операции выполняемые на п/а весьма разнообразны, сводятся к выполнению некоторых типовых функций:

1.перемещение изделия относительно иглы для выполнения строчки заданного вида, рисунка или формы;

2. отклонение иглы на заданное расстояние, определяемые рисунком или заданной строчкой;

3. фиксация изделия;

4. прорубание материала перед началом строчки или после выполнения операции;

5. останов главного вала с фиксацией его в заданном положении;

6. обрезка ниток после выполнения операции;

7. освобождение изделия;

8. автоматическая загрузка-разгрузка;

9. предварительная подготовка деталей (подгибание, обрезка);

В п/а кроме механизмов, обеспечивающие образование стежка, которые мало отличаются от ранее рассматриваемых, имеется ряд специальных механизмов. Эти механизмы предназначены как для выполнения определенных операций, так и для связывания операций друг с другом в заданной последовательности и управлением процессом работы машин.

Основной группой специальных механизмов является механизм, связанный с выполнением строчки по заданной программе (рисунок, форма, вид строчки)

Заданный рисунок строчки в одних механизмах выполняется только за счет перемещения шьющих механизмов относительно неподвижного материала (260 кл. ПМЗ, для стачивания внутреннего среза женского пальто), в других за счет перемещения материала относительно иглы и механизма перемещения материала (220-М кл. ОЗЛМ)

Кроме основных исполнительных механизмов, в п/а имеется ряд вспомогательных механизмов и устройств. Их функции:

- управление процессом работы машины;

- обеспечение возможности технологических регулировок в заданных пределах;

- предупреждение возможности поломок при неправильном действии рабочего (блокировка);

- обеспечение безопасности работы.

Несмотря на большое разнообразие типов и конструкций п/а применяемых в швейном производстве, в каждой машине имеется группа механизмов, характерных именно для п/а;

1. Распределительный механизм, осуществляющий передачу движения от Г.В. к распределительному валу, управляющему работой отдельных механизмов с заданной последовательностью. Обычно распределяющий вал делает один полный оборот за один кинематический цикл работы машины.

2. Механизмы автоматического перемещения материала или отклонения иглы, получающие движение от распределительного вала или непосредственно от Г.В.

3. Механизмы автоматического останова, осуществляющие отключение машины от привода в конце от кинематического цикла.

По характеру работы распределительных устройств все п/а можно разделить на две групп:

1. Цикловые- по окончанию работы все инструменты и заготовки возвращаются в исходное положение.

2. Не цикловые- по окончанию работы все инструменты и механизмы возвращаются в исходное положение, но без обрабатываемого изделия.

Это в основном п/а проходного типа 904,1004, 1104.

Цикловые п/а могут быть разделены еще на три группы:

1. П/а у которых длительности кинематического цикла постоянна, а значит постоянно и передаточное отношение от главного вала к распределительному валу. В основном на операциях с небольшим количеством стежков.

2. П/а у которых длительность кинематического цикла не постоянна, например петельные п/а. Число стежков здесь значительно больше(150-400). Передаточное отношение от ГВ к РВ может регулироваться плавно или ступенчато.

3. П/а для выполнения операций, состоящих из очень большого числа стежков (от 1000 до 15000) – вышивальные, п/а для отстрачивания деталей и узлов по заданному контуру и др.

В этих машинах вместо распределительного устройства, как правило имеется устройство для воспроизведения заданной программы. Программа может быть записана на перфоленте, на магнитной ленте и т. д., а также задана шаблоном, зубчатой контурной рейкой или чертежом.

По способу программирования перемещения материала различают 3 группы систем программирования:

1) аналоговая система, в которой контур строчки моделируется в программо-носителе. Это могут быть механические системы прямого действия (например, кулачковый п/а 220кл., копировальный 570 п/а) или системы с усилением, в которых программо-носителем является сам объект обработки.

2) цифровые системы, в которых используется дискретное задание исходной программы обработки контура в виде цифровой информации (например, ЭВМ).

3) путевые системы, в которых используются концевые переключатели или фотодатчики, регламентирующие параметры контурной обработки.

МЕХАНИЗМЫ ОТКЛОНЕНИЯ ИГЛЫ

Применяются в п/а, у которых величина стежков, полученных за счет отклонения иглы не превышает некоторых предельных значений, определяемых размерами челнока и структурных механизмов челнока и иглы.

Обычно за счет отклонения иглы выполняются обметочные стежки на кромках петель, обвивочные стежки на закрепках, обвивка ножки пуговицы и т.д. Обычно величина отклонения иглы не превышает 7мм.

Конструкции механизмов зигзага полуавтоматов можно подразделить на три типа:

1) кулачково-рычажные (полуавтоматы классов 25-А ПМЗ (Россия), 525 класса ОАО "Орша" (Беларусь), авторское свидетельство N616351 (Россия));

2) эксцентриковые (полуавтоматы классов 556 "Дюркопп" (ФРГ), 3114 "Пфафф" (ФРГ), LBM-761 "Джуки" (Япония), 1611 "Некки" (Италия), 811 "Минерва" (Чехия));

3) с приводом от шагового электродвигателя;

Недостатком механизмов зигзага первого типа является сложность конструкции из-за использования в них кулачков, что создает неудобства в эксплуатации полуавтоматов, a именно, усложняет и удлиняет процесс их регулировки и наладки при переходе к новому рисунку строчки. Кроме того, кулачковые механизмы быстро изнашиваются, что неблагоприятно сказывается на долговечности и надежности полуавтоматов.

Механизмы зигзага второго типа имеют ряд преимуществ над механизмами зигзага первого типа. Это, во-первых, возможность использования повышенных скоростей вращения главного вала, что существенно влияет на повышение производительности труда. Во-вторых, повышается надежность работы полуавтомата, так как эксцентриковые механизмы подвергаются меньшему износу, чем кулачковые, и исключается возможность их заклинивания.

Недостатком механизмов зигзага обоих типов является ограниченность технологических возможностей получения строчек, невозможность переналадки полуавтомата на изготовление строчки другого вида, раздельная и зависимая регулировка ширины зигзага, шага зигзага.

Наибольший интерес представляет механизм зигзага с шаговым приводом. Механизмы зигзага третьего типа обладают значительно большими технологическими возможностями. Микропроцессорное управление позволяет иметь набор программ для изготовления зигзага практически с любыми требуемыми размерами, что дает возможность быстро переходить на обработку строчек другого вида с другими параметрами при смене пошиваемых изделий.

По характеру перемещений рамки игловодителя механизмы зигзага полуавтоматов можно подразделить на два типа:

1) с колебательным движением рамки игловодителя, изменяемым в период цикла по величине и зоне размаха (полуавтоматы классов 556 фирмы "Дюркопп", 3114 фирмы "Пфафф, LBH-761 фирмы "Джуки", 1611 фирмы "Некки", 25-А, ПМЗ, 525 "Орша").

2) с колебательным движением рамки игловодителя, неизменным в период цикла по величине и зоне размаха (полуавтомат класса 01179 фирмы "Минерва").

В полуавтоматах с механизмами зигзага первого типа исключены поперечные колебания массивной платформы механизма подачи материала, что значительно увеличивает их производительность. Поэтому полуавтоматы с механизмами зигзага первого типа получили более широкое распространение. Однако известные конструкции механизмов зигзага этих полуавтоматов имеют существенный недостаток: сложность наладки ввиду большого количества регулировок и их взаимозависимости.

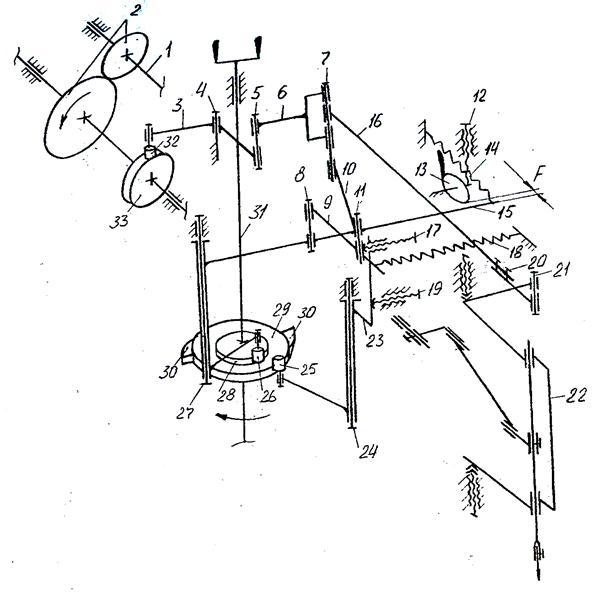

Полуавтомат 25-А класса ПМЗ

Узел колебательных движений иглы работает следующим образом. От главного вала 1 с помощью двух цилиндрических косозубых шестерен 2 движение передается боковому валу, на котором закреплен цилиндрический кулачок 33. Передаточное отношение колес 2:1, поэтому за два прокола игла отклоняется один раз. В паз кулачка 33 входит ролик 32 углового рычага 3, закрепленного на оси 4, Второе плечо этого рычага также шарнирно соединено винтом 5 со звеном 6. Звено 6 соединено осью 7 с разъемной тягой 16 и звеном 10. Звено 10 шарниром 11 соединено со звеном 9, которое винтом 8 закреплено на рычаге 15 бокового смещения иглы. Передний конец звена 9 пружиной 18 прижимается к верхнему плечу рычага 23. Тяга 16 вторым концом шарнирно соединена винтом 21 с качающейся рамкой 22.

|

Механизм иглы петельного полуавтомата 25-А класса ПМЗ

При вращении кулачка 33 его паз сообщает колебательные движения угловому рычагу 3, который с помощью звена 6 передает колебательные движения звену 10. Звено 10 при этом, поворачиваясь вокруг оси шарнира 11, перемещает тягу 16 вдоль рукава машины к работающему и от него. Тяга 16 передает колебательные движения рамке 22, чем и создается зигзаг при обметывании кромок. Рамка 22 колеблется относительно двух шарнирных винтов, установленных сверху и снизу головки машины.

Узел изготовления закрепок обеспечивает увеличение шага иглы при изготовлении закрепок. К основным деталям этого узла относятся двухплечий рычаг 23 и диск 29 с двумя кулачками 30. Диск 29 закреплен на распределительном валу 31. Рычаг 23 шарнирно винтом 24 прикреплен к рукаву машины. Нижнее плечо рычага имеет ролик 25, а верхнее упирается в звено 9 с шарниром 11.

Рычаг 23 фиксируется в определенном положении винтом 19, ввернутым в корпус рукава. В момент изготовления закрепки кулачки 30 подходят к ролику 25 и поворачивают рычаг 23 по часовой стрелке. При этом верхнее плечо рычага смещает шарнир 11 влево и увеличивает угол между звеном 10 и тягой 16, изменяя шаг иглы. Изготовление закрепки заканчивается тогда, когда кулачок 30 пройдет ролик 25. После этого шарнир 11 под действием пружины 18 отведет рычаг 23 в исходное положение шаг иглы уменьшится.

Узел перехода иглы с одной кромки на другую поворачивает рамку22' против часовой стрелки. Для этого на распределительном валу 31 закреплён двумя винтами диск с полудиском 28, к цилиндрической поверхности которого прижат ролик 26 рычага 15. Рычаг 15 шарнирно винтом 27 прикреплен снизу к корпусу рукава машины и под действием пружины 14 стремится повернуться против часовой стрелки. В результате этого ролик 26 плотно прижат к поверхности полудиска 28. Между отростком рычага 15 и кулачком 13 имеется зазор F, определяющий расстояние между кромками петли. Когда заканчивается обметывание левой кромки, цилиндрическая поверхность полудиска обрывается, рычаг 15 под действием пружины 14 поворачивается против часовой стрелки до упора в кулачок 13. Звенья 9 и 10 вместе с тягой 16 перемещаются от работающего. Звено 6 при этом повернется против часовой стрелки вокруг шарнира 5. Рамка 22 перейдет на обметывание второй кромки петли.

Для регулирования величины качания рамки 22 смещают с помощью винта 17, установленного в верхней части рычага 23, шарнир 11 звеньев10 и 9 влево, увеличивая угол между разъемной тягой 16 и звеном 10. В результате этого тяга 16 получает большие перемещения вдоль рукава машины, и ширина обметывания кромки петли увеличивается.

Положение иглы относительно ножа и игольного отверстия регулируют изменением длины разъемной тяги 16 винтом 20.

Расстояние между кромками петли регулируется установкой кулачка 13 после ослабления винта 12. При уменьшении зазора F расстояние между кромками уменьшается.

Своевременность отклонения рамки достигается установкой кулачка 33 на боковом валу.

Своевременность выполнения закрепок регулируется установкой диска 29 на распределительном валу 31.

Длина стежков на закрепках изменяется ввертыванием или вывертыванием винта 19. При ввертывании винта 19 ролик 25 рычага 23 отходит от обода диска 29, и при подходе кулачка 30 к ролику рычаг 23 повернется на меньший угол. Шаг иглы уменьшится.

Петельный полуавтомат с микропроцессорным управлением

|

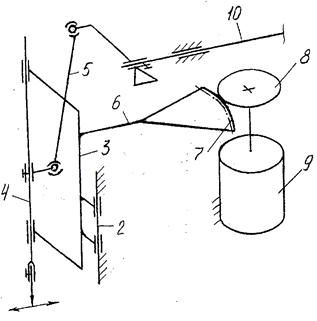

Механизма зигзага с приводом от шагового двигателя

Механизм зигзага содержит рамку 3, в опорах которой перемещается

игловодитель 4 с иглой. Рамка 3 установлена в рукаве 1 швейной машины при помощи шарнирной опоры 2, закрепленной на рукаве машины. Поворот рамки с игловодителем относительно продольной оси опоры 2 производится тягой 6, один конец которой соединен с рамкой, а второй- посредством зубчатого сектора 7 кинематически, связан с шестерней 8, закрепленной на выходном валу шагового двигателя 9. Последний смонтирован внутри рукава корпуса швейной машины и получает контрольные управляющие сигналы от

электронного блока швейной машины. При этом включение шагового

двигателя 9 осуществляется при нахождении иглы машины в верхнем

положении, что обеспечивается при помощи датчиков, контролирующих

вращение главного вала 10 и положение шатуна 5 механизма перемещения

иглы машины в вертикальной плоскости.

МЕХАНИЗМЫ ПРОДВИЖЕНИЯ МАТЕРИАЛА ШВЕЙНЫХ

ПОЛУАВТОМАТОВ

В машинах полуавтоматического действия для выполнения строчек сложного контура следует обратить особое внимание на конструкцию механизмов двигателя ткани. Координатное устройство Сообщает движение полуфабрикату в двух взаимно-перпендикулярных направлениях. Как отмечалось ранее, наиболее перспективным является привод с микропроцессорным управлением.

Конструкции механизмов подачи материала швейных полуавтоматов можно разделить на два типа:

- кулачково-рычажные (короткошовные полуавтоматы классов

КL-980, LK-1850 фирмы "Джуки", 469 фирмы "Зингер" (США), 220, 820 ОАО «Орша» (Беларусь), петельные полуавтоматы классов 811, 01179-Р2 фирмы "Минерва", 25-А ПМЗ, 525 ОАО "Орша").

- с гибкими элементами с приводом от шагового электродвигателя

(ременными- короткошовный полуавтомат класса AMS-212A фирмы «Джуки», зубчато-ременными— петельный полуавтомат патент N 4501207 (Япония), тросовыми- вышивальный полуавтомат).

Основными недостатками механизмов подачи материала с кулачковым

приводом являются сложность изготовления, большие габариты, сложность

переналадки на другой размер строчки, ограниченное число уколов в строчке, низкая скорость работы.

Новым этапом в развитии механизмов подачи материала явилось создание механизмов подачи материала с приводом от шагового электродвигателя, где в качестве программоносителя используется плата или гибкий магнитный диск. Основные преимущества механизмов подачи материала с шаговыми приводами следующие: повышение технологических возможностей и мобильности, улучшение качества строчки, широкие функциональные возможности, рост производительности, снижение требований к квалификации оператора.

По способу прижима материала можно выделить две схемы:

- прижимная лапка замыкается на ползун (координатный стол) и перемещается вместе с ним (петельный полуавтомат 1025 класса ОАО "Орша", петельный полуавтомат патент N4501207 (Япония));

- прижимная лапка замыкается на платформу швейной головки полуавтомата.

В первом случае держатель материала с прижимным механизмом расположен на координатным столе и перемещается вместе с ним, что значительно увеличивает инерционные параметры механизма и неблагоприятно сказывается на его скоростных характеристиках, долговечности и надежности.

При втором способе закрепления материала непосредственная кинематическая связь прижимной лапки с шаговым двигателем позволяет значительно снизить массу подвижных звеньев механизма подачи материала, а, следовательно, увеличить его скоростной режим, долговечность и надежность.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 6934; Нарушение авторских прав?; Мы поможем в написании вашей работы!