КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Электроды, применяемые при ремонтно-восстановительных работах на магистральных газопроводах

|

|

|

|

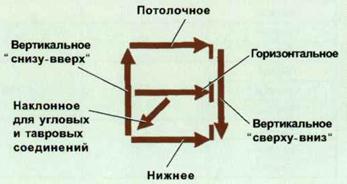

Международное обозначение пространственных положений швов, для которых предназначены электроды

|

С основным покрытием (таблица 11)

|

| Назначение (технологический слой) | Нормативная прочность труб, МПа (кгс/мм2) | Марка электрода* | Диаметр, мм | Тип по ГОСТ (AWS**) |

| Сварка корневого слоя шва, ремонт корневого слоя, подварка шва изнутри трубы | До 490 (50) включительно | УОНИ 13/45 ОК 53.70 | 2,5; 3,0 2,5; 3,25 | Э42А (Е7016-1) |

| До 588 (60) включительно | УОНИ 13/55 | 2,5; 3,0 | Э50А | |

| ЛБ-52У | 2,6; 3,2 | (Е7016) | ||

| Фокс ЕВ50 | 2,5; 3,25 | (Е7018) | ||

| ОК 48.04 | 2,5; 3,25 | (Е7018) | ||

| ОК 53.70 | 2,5; 3,25 | (Е7016-1) | ||

| Фирма 5520Р | 2,5; 3,2 | (Е7016-1) | ||

| До 635 (65) включительно | ЛБ-52У | 2,6; 3,2 | (Е7016) | |

| Сварка заполняющих и облицовочного слоев, ремонт швов | До 431(44) включительно | УОНИ 13/45 | 3,0; 4,0 | Э42А |

| ОК 53.70 | 3,25; 4,0 | (Е7016-1) | ||

| До 510 (52) включительно | ОК 73.80 | 3,25; 4,0 | Э46А | |

| Грюн К52В | 3,25; 4,0 | (Е7016-1) | ||

| До 530 (54) | УОНИ 13/55 | 3,0; 4,0 | Э50А | |

| ОК 53.70 | 3,25; 4,0 | (Е7016-1) | ||

| ОК 48.04 | 3,0; 4,0 | (Е7018) | ||

| АСБ-255 | 4,0 | (Е7018) | ||

| АСБ-268 | 4,0 | (Е7016) | ||

| Фирма 5520Р | 3,25; 4,0 | (Е7016-1) | ||

| Линкольн 16П | 3,2; 4,0 | (Е7018) | ||

| Филарк 76С | 4,0 | (Е7018-1) | ||

| Сварка заполняющих и облицовочного слоев, ремонт швов | 539-588 (55-60) включительно | Шварц-3К Мод | 3,25; 4,0 | (Е8016) |

| Кессель 5520-Мо | 3,25; 4,0 | (Е8018-А1) | ||

| ВСФ-65у | 3,0; 4,0 | Э60 | ||

| Филарк 88С | 4,0 | (Е8016-G) | ||

| ЛБ-62Д | 4,0 | (Е9018-G) | ||

| ОК 74.70 | 3.25; 4.0 | (Е8016-Д3) | ||

| 588-637 (60-65) | ЛБ-65Д | 4,0 | (Е9018-G) | |

| ОК 74.78 | 4,0 | (Е9018-Д1) | ||

|

| Назначение (технологический слой) | Нормативная прочность труб, МПа (кгс/мм2) | Марка электрода | Диаметр, мм | Тип по ГОСТ (AWS) | Толщина стенки S, мм |

| Сварка первого корневого слоя шва | До 588 (60) | ВСЦ 4 | 3,0; 3,25 | Э42 | 5-8 |

| Фокс-Цель | 3,25; 4,0 | (Е6010) | 6-21 | ||

| КОБЕ-6010 | 4,0 | (Е6010) | 6-21 | ||

| Пайпвелд-6010 | 4,0 | (Е6010) | 6-21 | ||

| ВСЦ 4А | 3,0; 3,25 | Э50 | 5-8 | ||

| 539-637 (55-65) включительно | КОБЕ-7010 | 3,0; 3,25; 4,0 | (Е7010) | 5-8 | |

| Пайпвелд-7010 | 4,0 | (Е7010) | 6-21 | ||

| Сварка второго слоя ("горячего прохода") | До 588 (60) | ВСЦ 4 | 3,0; 3,25 | Э42 | 5-8 |

| Фокс-Цель | 3,25; 4,0 | (Е6010) | 5-21 | ||

| КОБЕ-6010 | 4,0 | (Е6010) | 10-21 | ||

| Пайпвелд-6010 | 4,0 | (Е6010) | 10-21 | ||

| ВСЦ 4А | 4,0 | Э50 | 10-21 | ||

| 539-588 (55-60) включительно | Фокс-Цель Мо | 4,0 | (Е7010-А1) | 6-21 | |

| КОБЕ-8010 | 4,0 | Э55 | 6-21 | ||

| Пайпвелд-7010 | 4,0 | (Е7010-G) | 6-21 |

Режим прокалки (просушки) электродов (таблица 13)

|

| Тип электрода | Вид покрытия | Температура прокалки,° С | Время выдержки, ч |

| Э42А | Основной | 250-300 | 1,0 |

| Э50А | Основной | 250-300 | 1,0 |

| Э60, Э70 | Основной | 300-350 | 1,5 |

| Э42, Э50 | Целлюлозный | 60-100 | 1,0 |

Входной контроль сварочных электродов включает:

а) испытание и аттестацию новых марок электродов отечественных и импортных, ранее не применяемых для сварки газопроводов;

б) проверку электродов серийного производства, поставляемых предприятием, на соответствие утвержденным Техническим требованиям и ГОСТам в сроки согласно таблице 14.

|

| № п.п. | Условия производства электродов | Период проверки, годы |

| Электроды производства зарубежных фирм | ||

| Электроды отечественного производства и стран СНГ |

в) проверку качества покрытия электродов, сварочно-технологических свойств производственными организациями до передачи их в работу.

1. Испытания и аттестация новых марок сварочных электродов осуществляется лабораторией сварки при головном научно-исследовательском институте ВНИИГАЗ.

2. Для решения вопроса о целесообразности проведения испытаний новых электродов и их приобретения, разработчик (завод, фирма-изготовитель) должен предварительно представить техническую документацию:

- спецификацию (паспортные данные) на электроды опытно-промышленной партии или серийной партии;

- результаты предварительной проверки свойств электродов;

- информацию о техническом уровне завода-изготовителя.

3 Разработчик обеспечивает доставку образцов электродов Исполнителю в согласованном количестве для проведения работ. Электроды должны быть надежно упакованы и маркированы.

4 Исполнитель проводит полный комплекс лабораторных испытаний и исследований в соответствии с программой, а также производственную проверку электродов путем сварки стыков труб сварщиками высокой квалификации.

5. По результатам испытаний составляется технический отчет. Отчет утверждается руководителем Института.

Акт производственной проверки электродов утверждается Главным инженером предприятия, осуществляющего проверку.

6. При получении положительных результатов испытаний ВНИИГАЗ разрабатывает рекомендации по применению электродов на предприятиях РАО "Газпром", а также корректирует и согласовывает окончательный текст технических требований (спецификацию) на поставку электродов.

7.. Проверка электродов серийного производства (таблица 14) осуществляется на образцах, полученных от разработчика с сопроводительным письмом и спецификацией.

Испытания могут выполняться по сокращенной программе при условии: отсутствуют рекламации и замечания по качеству электродов от производственных организаций, в сертификатных данных не выявлены отклонения от технических требований.

8. Если в технические требования (спецификацию) вносятся изменения (по химическому составу, механическим свойствам и другим параметрам), они должны быть согласованы с ВНИИГАЗом.

9. Оценка качества электродов в части точности изготовления, состояния поверхности покрытия, ее прочности, сплошности выполненного данным электродом металла шва, сварочно-технологических свойств - в соответствии с ГОСТ 9466-75:

а) покрытие электродов должно быть однородным, плотным, прочным, без вздутий, наплывов, надрывов и трещин;

б) на поверхности покрытия электродов допускаются отдельные продольные риски глубиной не более 25% толщины покрытия, а также местные вмятины глубиной не более 50% толщины покрытия в количестве не более 4 при суммарной протяженности до 25 мм на одном электроде. Две местные вмятины, расположенные с двух сторон от электрода в одном поперечном сечении, могут быть приняты за 1, если суммарная глубина не превышает 50% толщины покрытия;

в) разность толщины покрытия при контроле микрометром определяют в 3 произвольно выбранных местах электрода, смещенных один относительно другого на 50-100 мм по длине и на 120° по окружности. Разность толщины покрытия электрода не должна превышать значений, указанных в таблице 15

|

Разность толщины покрытия электродов

| Номинальный диаметр электродов, мм | Допустимая разность толщины покрытия, мм |

| 2,5 | 0,100 |

| 3,0 | 0,120 |

| 4,0 | 0,160 |

г) покрытие не должно разрушаться при свободном падении электрода плашмя на стальную плиту с высоты:

- 1,0 м - для электрода диаметром 3,25 мм и менее;

- 0,5 м - для электрода диаметром 4,0 мм и более.

При этом допускается частичное откалывание покрытия общей протяженности до 5 % длины покрытой части электрода;

д) кривизна электродов не должна превышать:

- при длине электрода 300 мм - 0, 6 мм;

- при длине электрода 350 мм - 0,7 мм;

- при длине электрода 450 мм - 0,9 мм.

10. При проверке сварочно-технологических свойств (технологичности) электродов осуществляют сварку соответствующего слоя шва, для которого предназначены контролируемые электроды. Сварку выполняют во всех пространственных положениях на катушках, вырезанных из тех же труб, для которых предназначены электроды, или аналогичных им.

11. Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, определенных техническими требованиями (спецификацией), должны удовлетворять следующим требованиям:

- дуга легко (с первого зажигания) возбуждается и стабильно горит;

- покрытие плавится равномерно, без чрезмерного разбрызгивания (за исключением электродов с целлюлозным видом покрытия), отваливания кусков и образования "козырька", препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях;

- образующийся шлак обеспечивает нормальное формирование слоев шва и легко удаляется после охлаждения;

- металл шва не имеет трещин, поверхностных пор.

Балл оценки: хорошо, удовлетворительно, плохо.

12. Тип электродов должен быть установлен в соответствии с ГОСТ 9467-75: Э42А, Э46А, Э50А,...Э70, который регламентирует: предел прочности, минимальное удлинение, ударную вязкость.

13. Оценка ударной вязкости наплавленного металла, металла шва должна выполняться путем испытаний образцов типа IX по ГОСТ 6996-66 (Шарпи) при температурах: +20°, -20° и -40° С (основные температуры*). Другие температуры испытания, испытания образцов типа VI (Менаже) в интервале температур +20°+. -60° С являются дополнительными.

14. Предельные минимальные значения ударной вязкости устанавливаются с учетом требований СНиП 2.05.06-85 и условий эксплуатации сварных соединений.

15. Требования к условиям хранения электродов – таблица 16

|

| Требования к упаковке | Требования к хранению | ||

| Помещение без нагрева | Помещение ~18° С | Термический контейнер около 50° С | |

| В открытых упаковках (картонные коробки и полиэтилен) | Хранение не разрешается | ||

| В закрытых, но не герметических коробках (картонные коробки и полиэтилен) | Хранение не разрешается | 3 месяца максимум | 3 года максимум |

| В герметически закрытых коробках (картонные коробки и полиэтилен) | 1 год максимум | 3 года максимум | 3 года максимум |

|

|

Контрольные вопросы:

1. Для чего предназначены покрытые электроды?

2. Основные функции покрытых электродов?

3. Что входит в состав электродных покрытий?

4. Какие данные входят в условное обозначение сварочных электродов?

5. Какие типы и марки электродов, применяют при ремонтно-восстановительных работах на магистральных газопроводах?

6. Что включает в себя входной контроль сварочных электродов?

7. На каких режимах прокаливают электроды с основным и целлюлозным покрытием?

8. Какие требования предъявляются к хранению электродов?

Контрольное задание:

1. Расшифруйте обозначение электродов

Э50А-ОЗС-25-3-УД

Е 515-Б20

Э60-ОЗС-24М-4-УД

Е-06ГСН-7-Б20

Э-08Х19Н10Г2Б-ЦТ-15-2-ВД

Е2453-Б20

Э-10Х5МФ-ЦЛ-17-5-ТД

Е-00-Б20

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 2077; Нарушение авторских прав?; Мы поможем в написании вашей работы!