КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стадии проектирования встраиваемой системы управления технологическим оборудованием

|

|

|

|

ЛЕКЦИЯ 11

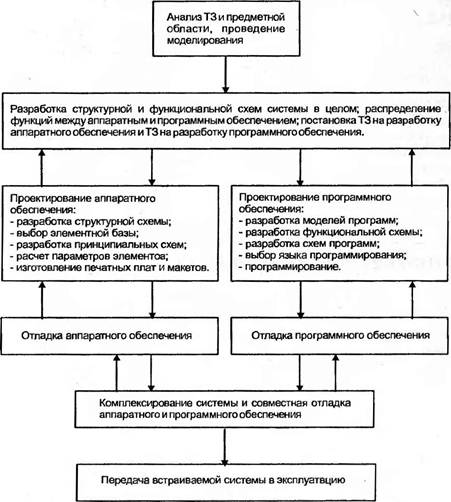

Рис. 1 Стадии проектирования встрвиваемой системы на бвзе МК

Пулыт оператора системы, предоставляющий пользователю возможность контролировать параметры процесса управления и вносить в него коррективы по своему усмотрению.

Разработка встраиваемых приложений на МК представляет собой совокупность ряда этапов (рис.).

Анализ предметной области и моделирование

Анализ ТЗ и предметной области — необходимый этап разработки любого изделия. Он проводится на начальной стадии проектирования при разработке технического предложения.

Целью анализа является генерация предложений по разработке структуры системы. Решение таких творческих задач основано на проводимых совместно системно-структурном анализе и синтезе. Полнота синтеза определяется глубиной анализа, которая зависит от степени разработки ТЗ. Данный этап позволяет выявить особенности объекта управления и требования к системе управления и проводится общими для любых областей технического проектирования методами системного анализа и моделирования.

Рассмотрим пример проведения моделирования.

Системе управления технологическим процессом необходимо поддерживать заданный уровень температуры

Для определения текущего значения температуры в системе имеется датчик. Структура системы показана на рис.

Модель системы управления контролем температуры

Описание необходимых переменных:

Определение функций

аппаратного и программного o6ecпечения.

Разработка структурной схемы

Процесс разработки структурной схемы системы проводится путем последовательного уточнения ее компонентов. На исходном этапе из ТЗ известны входы, выходы и управляющие воздействия на систему, поэтому проектируемую систему можно представить в виде совокупности более простых подсистем, связанных между собой входами, выходами и управляющими воздеприменяемых к конкретной подсистеме, начиная с подсистем, выходы которых являются выходами всей системы и заканчивая входными подсистем. Процесс повторяется до достижения элементарного уровня детализации представляющего систему состоящей из известных элементов, для которЫХ проведение дальнейшей декомпозиции нецелесообразнойствиями (рис.).

На элементарном уровне для каждого вида применяемых элементов выполняется следующая процедура:

определяется множество М известных разновидностей элемента;

составляется иерархия требований ТЗ к элементам данного вида по критерию принципиальности для разработки;

требованию а ставится в соответствие подмножество АсМ;

требованию b ставится в соответствие подмножество В с А;

требованию с ставится в соответствие подмножество С с: В;

процесс повторяется до удовлетворения всех требований.

Если мощность полученного множества превышает 1, то некоторые из требований ТЗ могут быть превзойдены. Если пересечение является пустым множеством, значит, среди известных элементов нет удовлетворяющего всем требованиям ТЗ, и необходимо проведение дополнительной конкретизации данной подсистемы.

Методы синтеза делятся на эвристические (творческие) и формальные (математические). Как правило, эвристически предлагается общая структура системы, а формальными методами определяются конкретные технические решения. Соотношение формальных и эвристических методов зависит от сложности системы и ее класса (наиболее формализованы методы синтеза комбинационных цифровых и линейных аналоговых схем, наименее — методы синтеза нелинейных и импульсных устройств).

Выбор конкретных технических решений математически представляет собой задачу оптимизации, для решения которой могут использоваться известные методы теории операций (вариационное исчисление, численные методы поиска, линейное и нелинейное программирование и др.).

При распределении функций между аппаратным и программным обеспечением следует исходить из того, что использование специализированных дополнительных больших интегральных схем (БИС) упрощает разработку и обеспечивает высокое быстродействие системы в целом, но сопряжено с увеличением стоимости, объема и потребляемой мощности. Больший удельный вес программного обеспечения позволяет сократить число компонентов системы и стоимость ее аппаратных средств, но это приводит к снижению быстродействия и увеличению затрат и сроков разработки и отладки прикладных программ. При этом время жизни изделия, в котором большая часть функций реализована в программном обеспечении, многократно возрастает за счет того, что срок морального старения изделия может быть существенно отодвинут. Программная реализация основных элементов алгоритма работы контроллера допускает его модификацию путем перепрограммирования, в то время как возможность изменения уже существующей фиксации элементов алгоритма в аппаратуре контроллера практически отсутствует

Проектирование аппаратного обеспечения

Процесс проектрования аппаратного обеспечения состоит из нескольких этапов

Выбор элементной базы

Одна из наиболее важных задач выбора элементной базы относится к выбору непосредственно микроконтроллера. Принятие решения о выборе, как правило, проводится на основании методики комплексного сравнения параметров микроконтроллеров по совокупности основных технико-экономических характеристик.

Приведем одну из таких методик, базирующуюся на определении мультипликативного оценочного функционала.

Пусть, исходя из предполагаемой области будущего применения, заданы следующие требуемые параметры микроконтроллерной системы: производи- (сльность— W, коэффициент запаса производительности— К, количество линий ввода-вывода — N, коэффициент запаса линий ввода-вывода— L, по- требляемая мощность— Р, массогабаритные показатели— S, стоимость — С,диапазон рабочих температур — Т и требования заказчика — U.

Необходимо из М имеющихся на рынке микроконтроллерных систем выбрать оптимальную с точки зрения удовлетворения указанным требованиям.

Решение задачи заключается в вычислении функционалов.

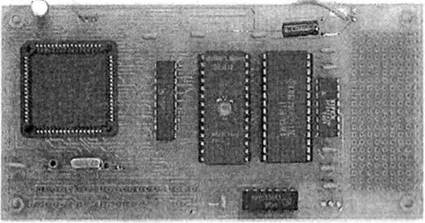

Микроконтроллер представляет собой логический автомат с высокой степенью детерминированности, в связи с чем число вариантов его системного включения невелико. Поэтому типовой состав аппаратных средств ядра любой МК-системы (МК, ПЗУ, ОЗУ, интерфейсные БИС, схемы синхронизации и системного управления) оформляется конструктивно в виде одноплатных универсальных программируемых контроллеров, которые предназначены для встраивания в контур управления объектом или процессом. На некоторых моделях таких плат имеется так называемое монтажное поле пользователя, на котором он имеет возможность смонтировать свои специфические схемы, такие как оптронные развязки, реле и т. п. Кроме того, на плате МК-системы может быть размещен источник электропитания. Пример реализации одноплатного МК показан на рис..

Рис.. Внешним вид одноплатного контроллера

При использовании в системе управления такого одноплатного контроллера задача разработчика сводится к проектированию лишь специализированных схем сопряжения с объектом.

При выборе элементной базы для устройств сопряжения наиболее предпочтительным является использование интегральных схем, а дискретные компоненты выполняют вспомогательные функции. Элементы сравнивают по значению комплексного показателя качества Q, определяемого в виде совокупности нормированных значений частных показателей, взвешенной коэффициентами значимости. Так, например, для диода к частным показателям относятся значения прямого и обратного токов, обратного напряжения, масса, рабочая температура. Для интегральных схем данным методом определяется серия.

Разработка принципиальных схем

Принципиальная схема аппаратной части системы разрабатывается по структурной схеме на основе требований ТЗ и требований, предъявляемых разработчиком к каждому функциональному элементу. Эти требования определяются нормативно-техническими документами, результатами экспериментов и испытаний, общими конструкторскими нормами и правилами с целью oipa- пичения, типизации и унификации изделия. Разработка принципиальной схемы функционального элемента заключается в предложении схемы, удовлетворяющей совокупности технико-экономических требований при максимальной простоте и надежности.

При разработке МК-системы в состав аппаратных средств, как правило, вводят элементы настройки, управления, контроля и защиты.

К элементам настройки относятся элементы, параметры которых могут быть вычислены в процессе производства с целью установления необходимого значения одного или нескольких параметров устройства. Элементы настройки используются в случаях, когда к допускам на выходные параметры функциональных элементов предъявляются жесткие требования, при дополнительных требованиях снижения стоимости системы и ее упрощения.

К элементам управления относятся элементы, параметры которых могут быть изменены в процессе эксплуатации с целью установления необходимого изменения одного или нескольких параметров устройства, для изменения от назначения системы (в многофункциональных системах), для включения резерва. В их число входят устройства регулировки, тумблеры, кнопки, сенсоры н др

К элементам контроля относятся микросхемы, предназначенные для передачи оператору ииформации о функционировании системы и в их число входят измерительные приборы табло, панели, нндикаторы и т. д.

К элементам защиты относятся элементы, предназначенные для предотвращения выхода из строя или гибели системы при отклонении значений внешних параметров от допустимых, а также при возникновении аварийных режимов в самой системе по причине отказа ее частей. При производстве, эксплуатации и ремонте системы осуществляют контроль и настройку режимов работы ее цепей. Для этих целей на схеме определяют некоторую совокупность контрольных точек для подключения контрольно- измерительной и тестовой аппаратуры.

Расчет параметров элементов Основной задачей расчета является определение значений электрических параметров элементов принципиальной схемы, обеспечивающих ее эффективную оптимизацию в дальнейшем. Задачу расчета полагают решенной, если определены номинальные значения всех пассивных компонентов, значения параметров схем замещения активных элементов, определены типы элементов при значениях выходных параметров, гарантирующих работоспособность системы в случайных условиях ее производства и эксплуатации.

При проектировании аппаратуры расчет наиболее часто выполняется в следующем порядке:

Ориентировочный расчет выходных параметров функциональных элементов.

Расчеты, позволяющие выбрать типы активных элементов (транзисторы, диоды, микросхемы).

Расчеты рабочих режимов активных элементов.

Расчет значений пассивных элементов, обеспечивающих выбранные режимы активных элементов.

Определение номинальных значений параметров пассивных элементов и выбор их типов.

Расчет выходных параметров системы и проверка их соответствия ТЗ.

Для любой аппаратной схемы существует некоторое множество подмножеств значений параметров компонентов, удовлетворяющее предъявляемым к ней техническим требованиям, т. к. вариации значений параметров могут компенсироваться и оказывать слабое влияние на выходные параметры.

Определение оптимального варианта производится путем вариации параметров: аналитически (формальными методами анализа), имитационно (с помощью моделей на ЭВМ) или натурно (на макете).

Расчет аппаратуры носит итерационный характер. После выполнения ряда расчетных операций может возникнуть необходимость повторить предыдущие операции для улучшения режимов всей аппаратуры или ее части. Например, расчет может показать необходимость введения дополнительных обратных связей, что потребует новых расчетов.

Следует отметить, что расчетные значения элементов необходимо заменять номинальными величинами, соответствующими стандартным шкалам, т. к. вероятность совпадения расчетного и номинального значений мала.

Выбор элементов производится на основании анализа справочной документации, при этом элементы должны соответствовать назначению, условиям эксплуатации и т. п. Элемент считается выбранным правильно, если номинальные значения его параметров находятся в допустимых отношениях с расчетными, а будущие условия эксплуатации элемента (температурный режим, значения влажности, уровень вибраций и др.) соответствуют его заводским техническим условиям (ТУ)

Разработка печатных плат и макетирование

Высокая стоимость аппаратуры и ее относительно низкая надежность делают актуальными такие конструктивные решения, при которых замена некоторой части изделия была бы легко осуществима. В связи с этим практически все аппаратные решения для встраиваемых систем выполняются на печатных платах.

Печатная плата представляет собой пластину из электроизоляционного ма- териала, применяемую в качестве основания для установки и механическою укрепления элементов, а также для их электрического соединения посредством печатного монтажа. Наиболее часто печатные платы изготавливаются из стеклотекстолита, на поверхность которого наклеена металлическая фольга. В процессе обработки платы на ее поверхности создают монтажные и крепежные отверстия и проводящий рисунок.

Применение печатных плат на производстве обеспечивает:

идентичность параметров монтажа;

высокую плотность размещения элементов;

возможность автоматизации монтажных, сборочных и контрольно -регулировочных процессов.

Существует несколько технологий изготовления печатных плат, которые сводятся либо к применению только механических (как разновидность элек- фомеханических — электроискровых) способов обработки, либо комбинированных— фотохимических и механических.

При механическом способе изготовление происходит на одном станке и включает в себя следующие операции:

подготовка управляющего файла для станка с ЧПУ (топология платы преобразуется в команды фрезерования и сверления);

автоматическая сверловка заготовки;

фрезерование изолирующих каналов (для ускорения процесса проводится не удаление всех пробельных участков, а оконтуривание проводников, выделение их из слоя фольги);

металлизация переходных отверстий (путем вставок заклепок, втулок, впрыскивания электропроводящей пасты).

При химическом способе изготовление происходит на нескольких станках и включает в себя следующую последовательность операций:

Изготовление фотошаблонов. Рисунок чертежа проводников с помощью фотоплоттера переносится на прозрачную пленку — фотошаблон.

Сверление монтажных и переходных отверстий с помощью сверлильного станка с ЧПУ на основе информации об описании платы.

Экспонирование. Заготовка платы покрывается фоточувствительным материалом — фоторезистом (меняющим свою растворимость в зависимости от дозы поглощенного излучения), после чего она покрывается фотошаблоном и производится ее засветка мощным источником ультрафиолетового излучения. После экспонирования засвеченный фоторезист удаляется растворителем. (Как вариант может применяться негативное экспонирование с последующей металлизацией лишь токопроводящих участков платы.)

Травление. Плата помещается в травильный раствор, который растворяет участки металлизации, не покрытые слоем фоторезиста. После травления на плате формируется готовый рисунок печатного монтажа.

Промывка и очистка.

Прессование многослойных плат, обрезка.

После изготовления платы в ряде случаев (при использовании компонентов для поверхностного монтажа) возможен автоматический монтаж элементов на плате с помощью робота-манипулятора (элементы фиксируются вязкой паяльной пастой на контактных площадках платы, после чего плата подвергается термической обработке, под воздействием которой элементы припаиваются к площадкам).

Параметры разрабатываемой аппаратной системы оптимизируют на ее физической модели (макете), номинальные параметры элементов которой соот- ветствуют расчетным Задача макетирования состоит и в том, чтобы получить требуемые значения выходных параметров, установить необходимые режимы работы, исследовать влияние внешних факторов на функционирование аппаратуры.

Экспериментальная отладка производится путем последовательного подбора параметров для каждого из функциональных элементов. Для сокращения сроков отладки необходимо применять методы планирования эксперимента, а также использовать оптимизацию на численных моделях с применением ЭВМ.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 2317; Нарушение авторских прав?; Мы поможем в написании вашей работы!