КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подготовка выбросов перед очисткой в пылеулавливающих устройствах

|

|

|

|

Пыль.

К коронирующим электродам

Предъявляются следующие основные требования:

— точная форма — для создания интенсивного и достаточно однородного коронного разряда;

— механическая прочность и жесткость — для обеспечения надежности и долговечности работы электрофильтра в условиях вибрации, воздействия механизмов встряхивания и пылегазового потока;

— простота изготовления и низкая стоимость; поскольку в современных высокопроизводительных аппаратах длина коронирующих электродов составляет десятки километров, это требование очень существенно;

— стойкость к агрессивным средам.

По характеру коронирования электроды подразделяются на две группы: без фиксированных точек ионизации и с фиксированными точкам ионизации. В электродах первой группы разрядные точки расположены вдоль поверхности электрода; они непостоянны как по месту расположения, так и по времени. Для обеспечения коронирования такие электроны изготавливают с достаточно малым радиусом кривизны, но при этом должна обеспечиваться жесткость электрода при выборе его поперечного сечения (рис. 5.88, а).

Рис. 5.88. Типы коронирующих электродов: а — без фиксированных точек ионизации;

6 — с фиксированными точками ионизации; 1 — круглый провод; 2 — штыкового сечения; 3 — ленточный; 4 — спиральный; 5 — канатный; 6 — ленточный с изгибами;

7— крестообразный; 8 —11 — игольчатые; 12— колючая проволока;

13 — ленточно-зубчатый; 14 — полоса «экспалит»; 15 — пилообразный;

16, 17 — с фиксированными выступами

Конструкция коронирующих электродов второй группы обеспечивают фиксацию точек коронирования по их длине. У таких электродов ионизация происходит с поверхности шипов или игл, расположенных на определенном расстоянии друг от друга. Изменяя расстояние между шипами и иглами, а также меняя высоту шипов, можно управлять коронным paзрядом. В зависимости от свойств пылегазового потока и улавливаемой пыли а также условий работы электрофильтра чаще всего применяют различные

Типы игольчатых электродов (рис. 5.88, б). Использование игольчатых коронирующих электродов дает возможность получить коронный разряд с иной неравномерностью при пониженных значениях токов, что в целом является благоприятным фактором.

Конструкция электрофильтров. Основными конструктивными элементами электрофильтров являются: система осадительных и коронирующих электродов; устройства встряхивания (смыва) осевшей пыли с электродов; узлы газораспределения в аппарате; корпус, где размещается механическое оборудование; узлы подвода и отвода очищаемых газов; устройства для вывода из аппарата уловленного продукта; узлы ввода в электрофильтр тока

высокого напряжения.

Системы встряхивания и промывки электродов. По способу удаления пыли с электродов различают сухие и мокрые электрофильтры. В сухих электрофильтрах пыль с электродов удаляется с помощью механизмов встряхивания, осыпается в бункер и поступает в систему пылеудаления. В мокрых аппаратах осевшие частицы пыли смываются с электродов водой.

Осадительные электроды встряхивают путем сообщения электродам возмущающего усилия, способного оторвать накопившийся на их поверхности слой пыли. Очистка поверхности происходит лучше, если электроду сообщается большее ускорение, однако при увеличении силы удара появляется опасность механического повреждения как электродов, так и систем

ляется их подвески.

Их подвески.

В сухих электрофильтрах для удаления пыли с осадительных электродов Применяются следующие системы встряхивания: ударно-молотковая систему пружинно-кулачковый механизм, магнитно-импульсное и вибрационное встряхивания. Устройство ударно-молотковой системы встряхивания, ко-

торое, как показала практика, Является наиболее эффективной, приведено на рис. 5.89.

Рис. 5.89. Ударно-молотковое встряхивание:

1 — элемент осадительного электрода; 2 —вал встряхивания; 3 — молоток; 4 — полоса встряхивания

В ударно-молотковой системе Встряхивание электродов осуществляется поочередно молотками шарнирно-рычажного типа, укрепленными на валах со смещением по винтовой линии относительно друг друга на 24°. Валы встряхивания каждого поля приводятся во вращение электродвигателем с редуктором с Чистотой вращения 0,3 об/мин. Удар молотка передает энергию осадительному электроду, элементы которого начинают колебаться. Для эффективного удаления пыли с осадительных электродов необходимо встряхивающие ускорения порядка (100+150) g. Наиболее полно этим требованиям удовлетворяют С-образные широкополосные электроды с ударно-молотковой системой встряхивания. Для эффективного встряхивания

С-образные элементы должны иметь надежный контакт с полосой встряхивания.

Пружинно-кулачковая система не обеспечивает интенсивного соударения электродов при встряхивании, имеет сложности в обслуживании I регулировке, поэтому в последнее время не используется.

В магнитно-импульсной системе производится удар по штанге встряхивания стальным плунжером, входящим в состав электромагнита постоянного тока. Несмотря на возможность регулирования интенсивности встряхивания в широких пределах, из-за трудностей конструктивного характера не находит широкого применения.

Вибрационное встряхивание осуществляется электромагнитными вибраторами.

Существенным недостатком, сдерживающим его широкое применение,

является усталостное разрушение металлоконструкций электрофильтра. При проектировании системы встряхивания важно найти оптимальное соотношение между мощностью встряхивания и обеспечением надежности и долговечности оборудования электрофильтра. К орпуса и газораспределительные устройства. Корпус пластинчатого электрофильтр (рис. 5.90) представляет собой прямоугольную камеру, выполненную в виде прямоугольных рам, несущих на себе основные элементы оборудования.

Рис. 5.90. Корпус пластинчатого горизонтального электрофильтра: 1 — колонна постамента; 2 — опорный пояс корпуса; 3 — бункер форкамеры; 4 — правая стенка форкамеры; 5 — левая стенка форкамеры; 6— крышка форкамеры; 7—балка крышки корпуса; 8 — монтажный проем; 9 — стенка левая; 10 — утопленная изоляторная коробка; 11 — стенка правая; 12 — балки крышки корпуса; 13 — горловина люка обслуживания; 14 — опорный карниз для установки осадительных электродов; 15 — стойка корпуса;

16 — площадки обслуживания; 17— горловина люка обслуживания; 18 — скользящая опора корпуса; 19 — бункер электрических полей

Снаружи корпуса электрофильтров покрывают слоем теплоизоляции, которая предупреждает появление температурных деформаций и препятствует конденсации влаги на внутренних стенках корпуса. Для равномерного распределения газов по сечению электрофильтра фат снабжен газораспределительным устройством (рис. 5.91), состоящим из одной или нескольких газораспределительных решеток, перед которыми обычно устанавливают направляющие лопатки.

Рис. 5.91. Газораспределительное устройство:

1 — лопатки; 2 — газораспределительная решетка

Живое сечение решеток составляет 35-45%. Для предохранения от залипания пылью в отдельных случаях, обусловленных технологическими условиями, они снабжаются механизмами встряхивания. I Агрегаты питания электрофильтров. Высокое напряжение на электрофильтры (60-80 кВ) подается от повысительно-выпрямительных устройств, которые в технической литературе получили название «агрегаты питания электрофильтров» (см. рис. 5.86). Система электрический фильтр — агрегат питания работает в режиме оборотной связи (рис. 5.92): любое изменение в активной зоне электрического фильтра отражается в режиме работы агрегата питания.

Рис. 5.92. Блок-схема электрофильтр—агрегат питания: 1 — регулятор; 2 — повышающий трансформатор; 3 — выпрямитель; 4 — электрофильтр

Разработано достаточно много способов автоматического регулированиянапряжения: системы регулирования по заданному току и напряжению;

по дуговому пробою в фильтре; по заданному числу искровых разрядов в электрофильтре; по максимальному значению мощности коронного разряда; по максимальному среднему напряжению.

Конструкция агрегата питания состоит из двух основных блоков «бака», в котором размещены высоковольтный трансформатор и выпрямительное устройство, и «шкафа», в котором находится электрическая электронная аппаратура, осуществляющая управление работой агрегата. На коронирующие электроды подается отрицательное напряжение. Это вызвано тем, что при отрицательной короне величины пробивных напряжений в разрядном промежутке значительно большие, чем при положительной короне.

В настоящее время используются агрегаты питания типов АФАС, А АИФ, АУФ, АТФ с автоматическим регулированием напряжения. Буквы названиях агрегатов обозначают: А — агрегат; Ф — для фильтров; С селеновым выпрямительным устройством; И — с регулированием по числу искрений; У — универсальный; Т — тиристовый. Все указанные типы агрегатов — однофазные.

Агрегаты питания электрофильтров устанавливаются в отдельном помещении — подстанции. Кроме агрегатов питания, в подстанции установлены системы управления и сигнализации аппаратов и механизмов установки электрической очистки газов. Питание к подстанции, где установлен агрегаты, подводится от заводских понизительных подстанций. Трехфазный переменный ток напряжением 380—500 В подается по кабелям на распределительный щит подстанции.

Осн о вные типы эле к тр о фильтр о в. Наибольшее распространение в промышленности нашли следующие электрофильтры.

1. Сухие электрофильтры.

— УГ — унифицированный горизонтальный электрофильтр для очистки газов температурой до 250 °С. Применяется для очистки от пыли дымовых газов, аспирационного воздуха и других промышленных газов;

— УГТ — унифицированный горизонтальный высокотемпературный электрофильтр для очистки газов температурой до 425 °С. Применяется в основном в химической промышленности, в черной I цветной металлургии, в цементной промышленности;

— УВП — вертикальный пластинчатый электрофильтр, предназначен для улавливания угольной пыли;

— ЭГА — электрофильтр горизонтальный для очистки газов температурой до 330 °С. Применяется для обеспыливания неагрессивных газов в различных отраслях промышленности;

— ЭГТ — электрофильтр горизонтальный высокотемпературный дни очистки газов температурой до 450 °С. Применяется в основном в химической промышленности, в черной и цветной металлургии, в промышленности строительных материалов. 2. Мокрые электрофильтры.

— ДМ — вертикальный трубчатый электрофильтр. Применяется для тонкой очистки доменных газов температурой до 60 °С;

— ШКМ — вертикальный трубчатый электрофильтр. Применяется для очистки газов от тумана серной кислоты температурой до 50 °С.

Существует большое количество марок электрофильтров, многие из которых имеют несколько типоразмеров. Для любого электрофильтра технической характеристике приводится площадь активного сечения, производительность по газу, гидравлическое сопротивление, масса, допусти-

запыленность, допустимая температура.

Электрофильтры различной производительности отличаются друг от другавысотой электродов, активной длиной электрических полей по ходу газа площадью активного сечения, площадью осаждения и активной длины коронирующих элементов в аппаратах.

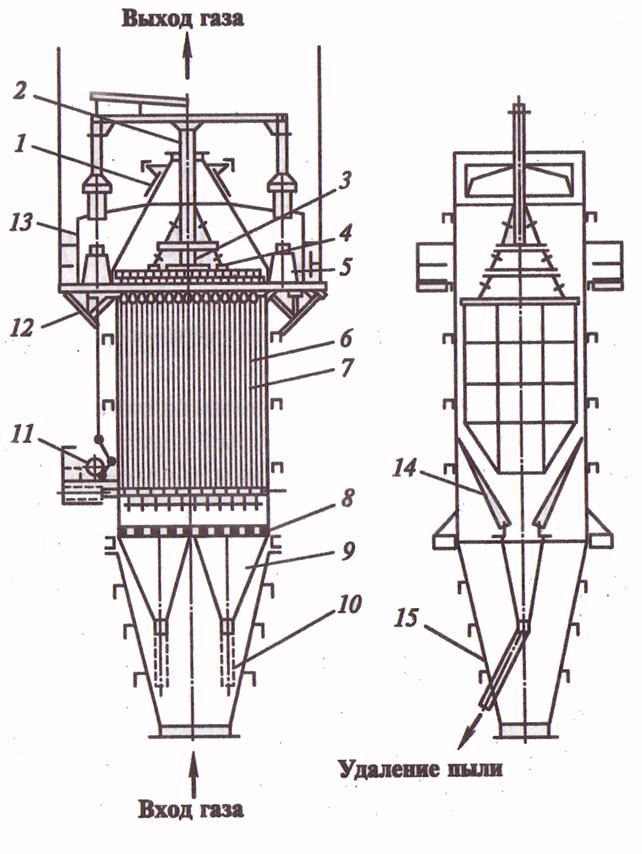

Рассмотрим один из типов электрофильтров. Электрофильтры типа УВП

(рис. 5.93) применяют в электродной промышленности для сухой очистки от пыли парогазовоздушной смеси, выделяющейся в атмосферу при паровой и газовой сушке дробленного угля.

Рис. 5.93. Электрофильтр типа УВП:

1 – взрывной клапан; 2 — труба подвеca коронирующей системы; 3— ударный шток встряхивания коронирующих электродов; 4 — подвес коронирующих электродов;

5 — изолятор; 6 – осадительные электроды; 7 – коронирующие электроды;

8 – газораспределительная решетка; 9 — приемный бункер; 10 – течка из бункера;

11— механизм встряхивания электродов; 12 — подвес осадительных

электродов; 13 — изоляторная коробка; 14 – желоб для пыли;

15 — корпус

очистки от пыли парогазовоздушной смеси, выделяющейся в атмосфере при паровой и газовой сушке дробленого угля. Электрофильтры типа УВП — вертикальные, однопольные, односекционные аппараты с осадительными электродами карманного типа. Коронирующие электроды выполнены в виде рам с горизонтально натянутыми нихромовыми проводами. Вверху аппарат свободно открыт для создания безопасных условий работы при возникновении вспышек и взрывов тонкой угольной пыли, взвешенной в газе. На наклонных стенках в верхней части аппарата расположены взрывные клапаны. В аппарате предусмотрены блокировочные устройства и механизмы встряхивания осадительных и коронирующих электродов.

Условные обозначения типоразмеров электрофильтра: У — угольный, В — вертикальный, П — пластинчатый; цифры означают площадь активного сечения.

Выбор и расчет электрофильтра. Выбор электрофильтра определяется требуемой степенью улавливания частиц, свойствами этих частиц, па| метрами и объемом очищаемых газов, а также условиями установки электрофильтра.

При повышенной требуемой степени очистки газов или при необходимости повышенных требований стабильности очистки применяются мокрые электрофильтры, вследствие отсутствия вторичного уноса. Од ко для мокрых электрофильтров характерны недостатки всех мокрых пылеуловителей: необходимость обработки шламов и коррозия.

При выборе сухих электрофильтров следует отдавать предпочтение горизонтальным многопольным электрофильтрам, в которых может быть достигнута более высокая степень очистки.

Эффективность очистки газа в электрофильтре зависит от химических и физических свойств газа, свойств пыли, напряжения, силы тока, и напряженности поля и др.

Среди свойств пыли основным является удельное электрическое сопротивление (см. § 1.2). Пыли третьей группы (низкой проводимости) улавливаются с большими проблемами, из-за возможного накопления на электроде слоя отрицательно заряженных частиц, препятствующих дальнейшему осаждению частиц. Кроме того, возможно явление обратной короны, при котором значительно увеличивается потребляемый ток при снижении напряжения на электродах. Пыли этой группы часто образуют на электроде прочный изолирующий слой, трудно поддающийся удалению. К таким пылям относятся гипс, оксиды свинца и цинка, сульфид свинца. Для снижения УЭС можно понижать температуру пылегазового потока ниже 130 °С или нагревать свыше 350 °С, а также добавлять в газ реагенты, напри мер, аммиак, сернистый ангидрид и др.

Степень эффективности очистки в электрофильтре может быть определена по формуле Дейча, полученной теоретическим путем:

h=l-exp(-vgf), (5.90)

f - удельная поверхность осаждения, т. е. поверхность осадительных электродов, приходящаяся на 1 м3/с очищаемого газа (воздуха), м2. Для трубчатого электрофильтра f= 2L/(yrR), для пластинчатого электрофильтра f= L/(yTH), где L — активная длина электрофильтра, м; R — радиус трубчатого осадительного электрода, м; Н — расстояние между коронирующими электродом и пластинчатым осадительным электродом, м; vr — скорость газа в активном сечении, м/с; v — скорость дрейфа частиц, м/с., Степень эффективности очистки, определенная теоретически, отличается от действительной эффективности, так как исходит из идеализированных условий и не учитывает всех факторов, влияющих на эффективность - скорость. Обычно пользуются практическими данными об эффективности, подбирая при этом аналогичный электрофильтр. При выборе аналога необходимо стремиться к максимальному соответствию факторов, от которых зависит скорость дрейфа (уравнение 4.28).

Другим важнейшим параметром является скорость очищаемого газа в активной зоне, которая определяет время пребывания частиц в активной зоне. При ее выборе необходимо учитывать фактор вторичного уноса, обычно в сухих электрофильтрах принимается vr = 0,8-1,7 м/с, при обязательном равномерном распределении скорости по сечению аппарата.

Подготовка выбросов перед очисткой — один из перспективных методов повышения эффективности очистки газов, так как благодаря ей становится возможным применение аппаратов с меньшей удельной стоимостью очистки. Обычно подготовка газов к очистке от взвешенных частиц Производится в следующих направлениях:

— охлаждение запыленных газов. В некоторых случаях отходящие газы имеют высокую температуру. А так как наиболее эффективные пылеулавливающие аппараты нормально функционируют при температуре газов до 200-300 °С, подлежащие очистки газы приходится подвергать охлаждению;

— укрупнение частиц пыли с помощью различных механизмов коагуляции;

— снижение концентрации взвешенных частиц посредством предварительной очистки газов в простых неэнергоемких аппаратах;

— увлажнение запыленных газов. При этом снижается значение УЭС пыли и улучшаются свойства промежутка между коронирующим и осадительным электродами;

— подогрев газов для исключения конденсации паров воды и кислот;

— введение в газовый поток специальных добавок (аммиак, сернистый ангидрид), интенсифицирующих процесс пылеулавливании и электрофильтрах.

Коагуляция. Аэрозоль подвержена постоянным изменениям. При воздействии различных сил на взвешенные частицы, движущиеся с газовым потоком, можно при определенных условиях добиться сближения частиц до их соприкосновения друг с другом, в результате чего происходит процесс укрупнения частиц, называемый коагуляцией (агрегатированием, агломерацией) взвешенных частиц. Увеличение среднего размера частиц на счет слипания мелких частиц с образованием крупных агрегатов значительно облегчает последующее их осаждение в газоочистных аппаратах.

Коагуляция взвешенных частиц может происходить за счет броуновского движения (тепловая коагуляция), а также под действием гидродинамических, гравитационных, акустических, электрических и других сил] Параллельно с процессом образования агломератов происходит процесс) разрушения образовавшихся укрупненных частиц.

Коагуляция происходит тем интенсивнее, чем больше вероятности столкновения аэрозольных частиц. Мелкие частицы больше подвержены коагуляции, чем крупные. Ускоряется также процесс коагуляции при повышении концентрации пылевых частиц в газовой среде.

Скорость коагуляции многих аэрозольных частиц подчиняется следующему закону:

(5.91)

(5.91)

где п — концентрация частиц в некоторый момент времени т (в с), 1/м3; я0 А начальная концентрация частиц, 1/м3; Кк — константа коагуляции, м3/с.

Откуда скорость убывания счетной концентрации частиц в результате процесса коагуляции может быть определена из выражения

(5.92)

(5.92)

где N — скорость коагуляции — величина, соответствующая числу встреч частиц в единице объема в единицу времени, 1/(м3с).

В начальный момент времени, когда счетная концентрация частиц ве лика, коагуляция протекает с большой скоростью, но затем скорость ее быстро падает.

На рис. 5.94 показано изменение счетной концентрации древесной пыли ряда пород в результате коагуляции в период времени, в течение которого число частиц уменьшилось вдвое.

Рис. 5.94. Изменение концентрации частиц в неподвижном воздухе во времени: 1 ,2,3,4— соответственно пыли вяза, ясеня, березы, красного дерева

Тепловая (броуновская) коагуляция. В основе броуновской коагуляции

лежит хаотическое, беспорядочное движение весьма малых частиц —

до 0,1 мкм. Процесс тепловой коагуляции мало зависит от природы пылевых частиц.

Константа тепловой коагуляции К6р (в м3/с) может быть рассчитана по формуле

(5.93)

(5.93)

где къ = 1,38-10~23 Дж/К — постоянная Больцмана; Т — абсолютная температура газов, К.

Согласно теоретическим и экспериментальным данным, полидисперсные аэрозоли коагулируют быстрее монодисперсных. Особенно быстро происходит поглощение мелких частиц крупными, однако увеличение скорости коагуляции за счет полидисперсности не превышает 10%.

Скорость броуновской коагуляции Nбр в 1/(м3с) может быть вычислена но формуле

Nбр = 8pDчnо2 (5.94)

где Dч — коэффициент диффузии частиц, характеризующий интенсивность броуновского движения, м2/с

Из формулы видно, что скорость тепловой коагуляции растет с увеличением температуры, однако, поскольку вязкость газа также увеличивается с увеличением температура, скорость будет расти не прямо пропорционально температуре.

Скорость коагуляции возрастает также с повышением давления.

Броуновская диффузия играет существенную роль в начальный момент образования мелких частиц, так как способствует практически мгновенному укрупнению частиц. Именно благодаря броуновской коагуляции дисперсный состав пыли в технологических газах, поступающих на газоочистку, практически всегда характеризуется большей крупностью частиц, чем в момент их образования в реакторе (источнике пылеобразования).

Градиентная коагуляция. При наличии поперечного градиента скорости газов в потоке происходит градиентная коагуляция. В качестве примера можно привести течение газов у твердой стенки. В соответствии с законами гидродинамики, частица, находящаяся ближе к стенке, движется меньшей скоростью, чем частица, расположенная дальше от нее. Если при этом расстояние между ними меньше суммы их размеров, то частицы должны встретиться.

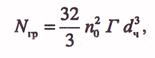

Скорость градиентной коагуляции может быть определена по формуле

(5.95)

(5.95)

где Nгр — скорость градиентной коагуляции, 1/(м3с); Г— градиент скорости, 1/с.

Действие градиентной коагуляции ограничивается в основном при стенным слоем при турбулентном движении газового потока. Поэтому о: играет существенную роль при движении потока по длинным трубам и. при развитой поверхности контакта.

Турбулентная коагуляция. Скорость коагуляции частиц в дисперсной среде может быть искусственно повышена путем турбулизации аэрозоли, Вихревое движение среды, возникающее вследствие турбулизации, увеличивает вероятность столкновения частиц, и следовательно, укрупнении частиц.

При турбулентном движении решающую роль в столкновении част играют турбулентные пульсации. В турбулентном потоке возможны два механизма коагуляции. Первый из них имеет место при полном увеличении частиц турбулентными пульсациями. Этот механизм преимущественно но наблюдается при плотности частиц, мало отличающейся от плотность потока. В случае аэрозольных частиц, плотность которых примерно в 1 раз больше плотности газов, полного увеличения частиц не происходит. Поэтому для аэрозольных частиц этот механизм имеет второстепенное значение. Наибольший коагуляционный эффект в турбулентном газопылевом потоке осуществляется благодаря второму механизму, получившему название «механизм ускорения».

Коагуляция за счет механизма ускорения осуществляется благодаря наличию в плотности газового потока и частиц аэрозоля. Скорости, приобретаемые частицами, зависят от их массы и имеют существенное различие в полидисперсных системах. Благодаря различию в скоростях движения частиц и происходят встречи этих частиц, которые сопровождаются

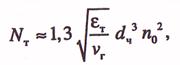

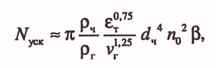

коагуляцией. Скорость турбулентной коагуляции по первому механизму может быть выражена в виде формулы

(5.96)

(5.96)

где εт— величина, характеризующая турбулентный поток (в м2/с3). Скорость турбулентной коагуляции по второму механизму определяется по формуле

(5.97)

(5.97)

где β — коэффициент, характеризующий распределение частиц

Механизм ускорений преобладает у крупных частиц. Турбулентное движение сильнее искажает линии тока мелких частиц аэрозоля, движущихся мимо более крупной частицы, чем инерционные силы. Поэтому в случае турбулентной коагуляции каждое столкновение,:читанное на основе прямолинейных траекторий, приводит к коагуляции.

Кинематическая коагуляция. Процесс кинематической коагуляции проводит при относительном движении частиц различного размера под действием внешних сил — сил гравитации, центробежных сил и т. д. Частицы различного размера двигаются с различными скоростями. Вследствие этого происходит их столкновение и укрупнение. Наиболее распространенный Пример кинематической коагуляции — осаждение частиц на каплях, падающихпод действием силы тяжести (гравитационная коагуляция). Кинематическая коагуляция происходит также при встречном движении распыленной воды и аэрозоля в мокрых пылеуловителях.

Акустическая коагуляция. При воздействии звуковых и ультразвуковых волн на промышленные газы, содержащие взвешенные частицы, можно при определенных условиях добиться такого колебательного движения частиц, при котором значительно увеличивается столкновение частиц друг трутом, в результате чего частицы слипаются, образуя крупные агрегаты (коагулируют), что значительно облегчает последующую очистку газов в газоочистных аппаратах.

На взвешенные в газах частицы при воздействии акустических колебаний действуют три основных фактора: совместное колебание частиц и газовой среды, динамические силы между соседними частицами и давлений акустической радиации.

Обычно в загрязненном потоке имеются взвешенные частицы различного диаметра, поэтому в акустическом поле частицы колеблются с разными фазами и разными амплитудами.

Когда частицы очень малы или когда частота колебаний очень низка частицы в акустическом поле будут колебаться с такой же амплитудой, ч и и среда. С увеличением частоты колебаний увеличивается инерция частиц вследствие чего уменьшается амплитуда их колебаний, и при некоторо| частоте частицы могут оставаться неподвижными, в то время как среда колеблется. При промежуточных частотах частицы в зависимости от размер колеблются в различной степени.

Воздействие акустических волн на промышленные газы приводит к увеличению числа столкновений между взвешенными частицами, в результате чего происходит коагуляция частиц.

Устройство для акустической коагуляции взвешенных частиц обычным состоит из генератора звуковых или ультразвуковых колебаний и агломирационной камеры. В качестве генератора акустических колебаний могут применяться статические и динамические сирены и свистки. Диапазон частот колебаний у сирен составляет 3—5 кГц. Уровень звукового давления колеблется от 100 до 170 дБ.

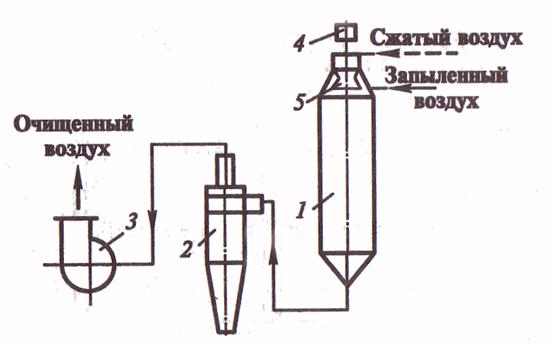

До недавнего времени метод акустической коагуляции не находил широкого применения ввиду неэкономичности, так как применяемые сирены имели низкий КПД. В настоящее время создаются эффективные экномичные сирены, которые позволят преодолеть этот недостаток. На рис 5.95 показана установка для акустической обработки пыли, которая со стоит из акустической колонны,

при прохождении которой поток подвергается воздействию звука сирены, к которой подведен сжатый воздух, а также пылеуловителя и вентилятора.

По данным, акустическая коагуляция во многом определяется слипаемостью пыли. Сильнослипающиеся пыли (мучная и цементная) могут укрупняться в 8 раз.

Электрическая коагуляция (электрокоагуляция). Во многих случаях взвешенные в газах частицы, в зависимости от происхождения и химического состава, несут на себе положительный или отрицательный электрический заряд.

Пыли заряжаются в процессах дробления или распыления материал и, при трении или контакте с поверхностью оборудования и коммуникации, движении через раскаленную среду (зарядка ионами и в результате термоионной или фотоэлектрической эмиссии электронов).

Рис. 5.95. Схема установки для акустической обработки запыленного воздуха:

акустическая колонна; 2 — циклон; 3 — вентилятор; 4 — электродвигатель; 5 — сирена

Дымы заряжаются при движении через раскаленные среды в результате Ионизации в пламени, термоэлектронной и фотоэлектрической эмиссии

электронов.

Туманы заряжаются в результате распыления, при барботировании газов через жидкости. Кроме того, взвешенные частицы могут заряжаться в результате химических реакций, под действием рентгеновского излучения, электрической индукции. Этот естественный электрический заряд взвешенных частиц называется трибозарядом.

Электрические заряды взвешенным частицам можно сообщать и искусственно, например, путем воздействия на газы различных ионизаторов — электроэфлювиальных люстр (рис. 5.96) и проводников антенного типа, ионизаторов, использующих коронный разряд (упрощенные электрофильтры), ионизаторов, создающих контакт с заряженными телами. В большинстве случаев неметаллические взвешенные частицы в естественных условиях заряжаются положительно, металлические частицы — отрицательно; заряд солей зависит от их химического состава. В промышленных газах число положительно заряженных частиц, получивших естественные электрические заряды, может быть равно числу отрицательно заряженных, то, как правило, наблюдается для весьма мелких частиц при однородном химическом их составе. В ряде случаев преобладают частицы, несущие заряд одного знака.

Между электрически заряженными взвешенными частицами, а также между заряженными частицами и между частицами, не имеющими электрического заряда, развиваются силы взаимодействия, под действием которых при определенных условиях частицы могут двигаться навстречу друг другу, сталкиваться и слипаться, образуя укрупненные агломераты, на чем и основан процесс электрической коагуляции взвешенных частиц.

Между взвешенными частицами могут действовать следующие силы взаимодействия:

Рис. 5.96. Электроэфлювиальная люстра:

1 — заводская труба; 2 — электролювиальная люстра; 3— дымо- или пылесборник; 4— кабель высокого напряжения; 5— проходной высоковольтный изолятор; 6—высоковольтный опорный изолятор; 7— высоковольтный опорный изолятор на люстре; 8 - водоподающий трубопровод; 9 - слив ной трубопровод; 10— стяжные хомуты; 11 — угловые кронштейны 12, 14 —вертикальные стойки 13— поперечные связи

1) сила притяжения или отталкивания (кулоновская сила);

2) сила индукции между заряженной частицей и индуцированным з| рядом на соседней незаряженной частице;

3) сила взаимодействия между заряженной частицей и другими частицами, заряженными униполярно.

Если взвешенные в газах частицы несут на себе электрические заряды J то электрическая коагуляция их происходит самопроизвольно по пути движения газов в газопроводах и различных аппаратах.

Сравнительную оценку рассмотренных выше механизмов коагуляции можно сделать на основании рис. 5.97, где приводятся зависимости N/(n') от dч.

Охлаждение газов. При подготовке газов к очистке применяются оба основных метода охлаждения газов: поверхностное и охлаждение путем непосредственного ввода охлаждающей среды в газовый поток (охлаждение смешением). Выбор метода охлаждения определяется условиями технологического процесса, применяемым способом очистки и количеством газов.

Рис. 5.97. Сопоставление механизмов коагуляции (в воздухе при нормальных условиях):

1 – броуновский; 2 — турбулентный; 3 — электрический (Е = 3 ∙ 105 В/м);

4 — градиентный градиент скорости у стенки 104 ∙ 1/с); 5 — ускорения; 6 — кинематический (относительная скорость газов и частиц vог= 0,7 м/с;

dк = 2 ∙ 104 м); 7 – кинематический (vог= 100 м/с; dк = 2 ∙ 104 м). Условия: скорость газов в газоходе 10 м/с; диаметр газохода 1 м; рч= 1000 кг/м3

Поверхностное охлаждение Лично осуществляется в теплообменниках рекуперативного типа: котлах-утилизаторах и поверхностных теплообменниках кулерах). Регенеративные теплообменники почти не нашли применения в газоочистной технике. Котлы-утилизаторы испольуются, когда имеется возможность

использовать тепло охлаждаемых газов. Это наиболее оптимальный

вариант.

В поверхностных теплообменниках тепло переходит в более холодную среду через стенку газопроводов, которая должна иметь развитую поверхность.

В аппаратах смешения два тепловых агента непосредственно контактируют друг с другом. Существуют два вида таких устройств:

— аппараты, в которых в качестве тепловоспринимающего агента используется атмосферный воздух;

— аппараты, в которых технологические газы контактируют с жидкостью. К аппаратам этого вида относится большинство мокрых пылеуловителей: полые скрубберы; насадочные скрубберы; барботажные и тарельчатые скрубберы; скрубберы с подвижной насадкой;

трубы Вентури. Процесс охлаждения нужно вести таким образом, чтобы не достигнуть. Так называемой «кислотной точки росы». Ее образование возможно при охлаждении дымовых газов, образующихся, например, при сжигании сернистого топлива в результате конденсации паров серной кислоты, так как эти пары конденсируются при более высокой температуре, чем водяные пары. Опасность конденсации кислых паров следует учитывать при выборе схемы пылеулавливающей установки.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 2936; Нарушение авторских прав?; Мы поможем в написании вашей работы!