КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные характеристики пылеуловителей 2 страница

|

|

|

|

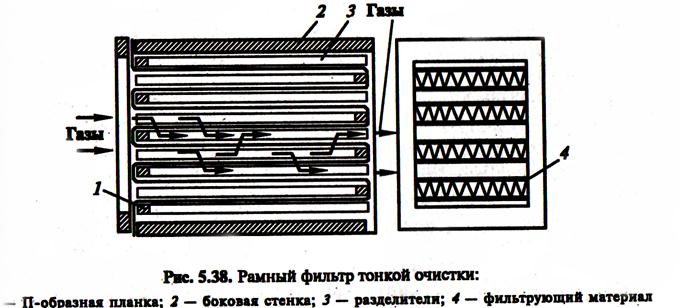

Оптимальная конструкция фильтров тонкой очистки должна отвечать следующим требованиям: наибольшей поверхностью фильтрации при Меньших габаритах; минимальному сопротивлению; возможности более удобной и быстрой установки; надежной герметичности групповой сбор-ки отдельных фильтров. Этим требованиям в наибольшей степени соответствуют распространенные в настоящее время фильтры рамочной конютрукции (рис. 5.38). Фильтрующий материал в виде ленты укладывается между П-образными рамками, чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях. Между [соседними слоями материала устанавливаются гофрированные разделители, чтобы не допустить примыкания их друг к другу. Рамки, разделите-боковые стенки корпуса могут быть из различного материала: фанеры, винипласта, алюминия, нержавеющей стали. Загрязненные газы поступают в одну из открытых сторон фильтра, проходят через материал и выходят с противоположной стороны.

Глубокие фильтры. Глубокие фильтры лишены основного недостатка тонковолокнистых фильтров — короткого срока непрерывной работы. Они представляют собой многослойный фильтр общей высотой 0,3—2,0 м. Диаметр волокон 8-19 мкм. Скорость фильтрации составляет 1 м/с. Первый слой фильтра на пути движения очищаемой среды состоит из грубых волокон, последний — из тонких. Основная сфера применения — очисти вентиляционных и технологических газов от радиоактивных частиц, а также в системах стерилизации воздуха в производстве антибиотиков, витаминов и других медицинских аппаратов.

Глубокие фильтры рассчитаны на непрерывную работу в течение 10-20 лет, что подтверждено практикой их эксплуатации. При очистке от радиоактивных веществ фильтры по истечении всего срока службы захоранивают на месте путем цементирования. При очистке от бактерий глубокие фильтры стерилизуют острым паром в течение 4 ч, а затем подсушивают путем продувки в течение суток.

Грубоволокнистые фильтры. Основная задача грубоволокнистых фильтров — снижение начальной концентрации аэрозоля при высокоэффективной очистке. Они имеют высокую пылеемкость и значительно дешевле (почти в 10 раз) тонковолокнистых фильтров. В связи с этим их можно легко заменять или регенерировать.

Оптимальный состав грубоволокнистого фильтра — смесь волокон диаметром 1—20 мкм, причем до 50% волокон должны иметь размеры до 4 мкм. При скорости фильтрации 0,05-0,1 м/с материал должен почти полностью улавливать частицы крупнее 1 мкм. После частичного забивания пылью фильтр становится эффективным для частиц субмикронного размера.

Срок службы грубоволокнистого фильтрадо смены или регенерации определяется его пылеемкостью, которая в свою очередь зависит от допустимого гидравлического сопротивления аппарата. Установлено, что при гидравлическом сопротивлении 0,3-0,5 кПа дальнейшая эксплуатация фильтра нецелесообразна. Обычно при входной концентрации от 0,5—1 мг/м3 смену грубоволокнистых фильтров производят 4—6 раз в год.

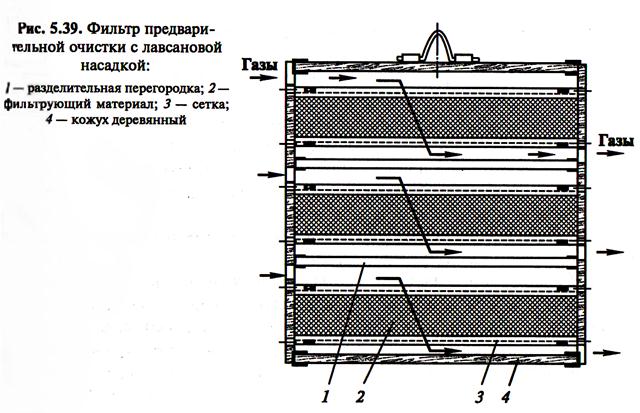

На рис. 5.39 представлен фильтр предварительной очистки марки ДСВ. В качестве набивки используется грубое лавсановое волокно диаметром от 15 до 25 мкм; плотность набивки 15-25 кг/м3; толщина слоя — 0,1 м.

Мокрые фильтры-туманоуловители. Для улавливания жидких аэрозольных частиц широко применяются волокнистые и сеточные фильтры-ту-маноуловители, принцип действия которых основан на захвате жидких частиц волокнами при пропускании туманов через волокнистый слой с непрерывным выводом из него уловленной жидкости. Материалами волокон могут быть стекло, синтетика и металлы.

Отличительной особенностью волокнистых фильтров-туманоуловите-

|лей являются коалесценция уловленных жидких частиц при контакте с поверхностью волокон и образование на них пленки жидкости, удаляющейся по мере накопления из слоя в виде струек или крупных капель, | перемещающихся внутри слоя и с тыльной стороны под действием силы тяжести. При этом обычно не требуется никаких механических воздействий на фильтрующие слои, т. е. фильтры работают с постоянным сопротивлением в стационарном режиме саморегенерации (самоочищения).

Выгодно отличаясь по всем параметрам от других устройств для улав-1ивания жидких частиц, волокнистые фильтры обладают существенным недостатком: возможностью зарастания при наличии в тумане значительного количества твердых частиц и образования в слое нерастворимых отложений - солей (CaS04, CaC03, CaF2, CaS03, и др.).

Несмотря на указанные недостатки, эти аппараты характеризуются высокой степенью очистки, надежностью в работе, простотой конструкции, монтажа и обслуживания, а главное — возможностью обеспечения очистки тонкодисперсных туманов до любой остаточной концентрации. Поэтому в ряде случаев туманоуловители являются незаменимыми, а иногда единственными аппаратами для тонкой очистки газов от туманов в технологических процессах получения серы и термической фосфорной кислоты, концентрирования различных кислот и солей упаркой, производства хлор-газа, испарения масел и других органических жидкостей.

В соответствии с основным механизмом осаждения частиц в фильтре туманоуловители разделяют на низкоскоростные, работающие в режиме осаждения за счет диффузии, касания и использующие тонкие волокна, и высокоскоростные, т. е. инерционные фильтры, как правило, на основе гру бых волокон и объемных сеток, а также двухступенчатые.

Низкоскоростные фильтры-туманоуловители. Низкоскоростные фильтры-туманоуловители (vг < 0,2 м/с) снаряжаются волокнами диаметром 5— 20 мкм (меньшие не используются из-за низкой скорости вывода жидкости, быстрого зарастания твердыми примесями) и предназначены для улавливания субмикронных частиц за счет диффузии и эффекта зацепления; эффективность их увеличивается с уменьшением скорости фильтрации, размера частиц и диаметра волокон.

Для снаряжения низкоскоростных фильтров оптимальной является смесь волокон с определенным соотношением грубых и тонких. Грубые упругие волокна обеспечивают равномерное объемное распределение более тонких, увеличивают скорость вывода жидкости из слоя, придают слою механическую прочность и стабильность, обеспечивая возможность работы более тонким волокнам по всей глубине слоя. Обычно применяются слои смеси волокон диаметром от 5 до 30 мкм с плотностью упаковки 100— 200 кг/м3 и толщиной 0,05 м. Характерная конструкция фильтрующего элемента приведена на рис. 5.40. Элемент состоит из двух соосно расположенных цилиндрических элементов сеток из проволоки диаметром 3,2 мм, приваренных к дну и входному патрубку-фланцу. Пространство между сетками заполнено стекловолокном. Дно элемента оборудовано трубкой, гид-

розатвором, погруженным в стакан, из которого жидкость перетекает в корпус.

Рис. 5.40. Цилиндрический фильтрующий элемент:

1 — опорная трубчатая перегородка; 2 — уплотняющий патрубок-фланец; 3 — шпилька;

4 — прокладка; 5 — сетки, 6 — стекловолокнистый слой; 7 — дно; 8 — трубка гидрозатвора; 9 — стакан

В зависимости от производительности установок в одном корпусе может монтироваться от 5 до 100 элементов. Габариты наиболее распространенных элементов: диаметр 450 мм, высота 2,4 м. Особое внимание при проектировании аппаратов уделяется выбору конструкционных материалов (пластик, нержавеющая сталь). При температурах выше 50 °С применяют легированные молибденистые стали. Для изго товления волокон используют стекла специальных составов, лавсан, полипропилен и другие полимеры. Толщина слоя состав ляет от 5 до 15 см, скорость фильтрации - 5—20 см/с. Аэродинамическое сопротивление сухих фильтров составляет 200-1000 Па, а в режиме самоочищения — от 1200 до 2500 Па. Максимально допустимая температура для фильтров из стеклянного волокна — 400 °С.

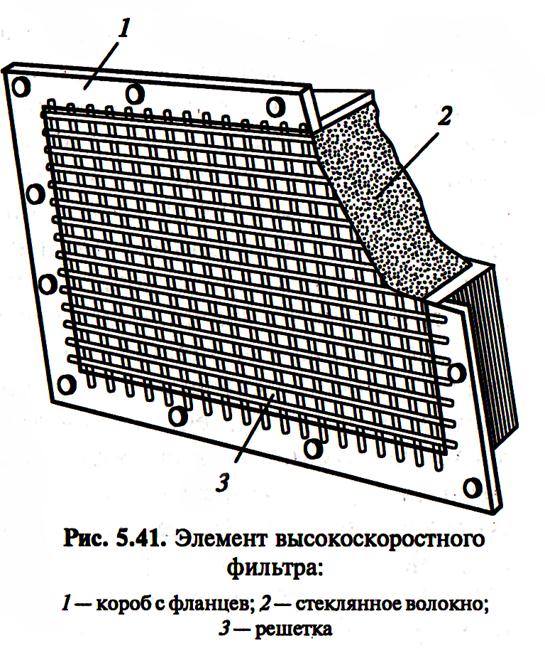

Высокоскоростные филътры-туманоуловители. Высокоскоростные фильтры-туманоуловители (vг > 0,5÷1,2 м/с) со слоем грубых Волокон диаметром 20-100 мкм, служащие для выделения из газа частиц крупнее 1 мкм за счет механизма инерционного осаждения, эффективность которого возрастает с увеличением размера частиц и скорости фильтрации до

определенной (критической) величины (обычно 2,5 м/с), при которой начинается вторичный брызгоунос уловленной жидкости из слоя в виде крупных капель.

Высокоскоростные тумано-брызгоуловители фирмы Monsanto выполняются в виде плоских элементов (рис. 5.41), в которых волокно 2 уложе-I но между двумя плоскими параллельными решетками 3. В установках большой производительности они вмонтированы в многогранный опорный каркас, имеющий снизу поддон конической формы, в который стекает условленная жидкость. Эффективность улавливания частиц размером менее 3 мкм составляет 90-98% при Ар= 1500+2000 Па. Снижение проектной скорости фильтрации в этих фильтрах более чем на 20—30% сопровождается резким падением эффективности очистки.

Такие фильтры нашли широкое применение во многих отраслях промышленности, в частности, при производстве серной кислоты, аммиака, I метанола, этилена, переработке пластмасс.

Для улавливания жидких частиц при высоких скоростях наиболее благоприятным способом формирования волокнистых слоев является игло-I пробивной, так как при этом волокна сцепляются не только в плоскости I слоя, но и переплетаются между отдельными слоями. При этом образуется объемная однородная структура, очень устойчивая к механическим воздействиям, упругая и стабильная в мокром состоянии. Наиболее подходящим материалом являются полипропиленовые волокна, обладающие универсальной химической стойкостью.

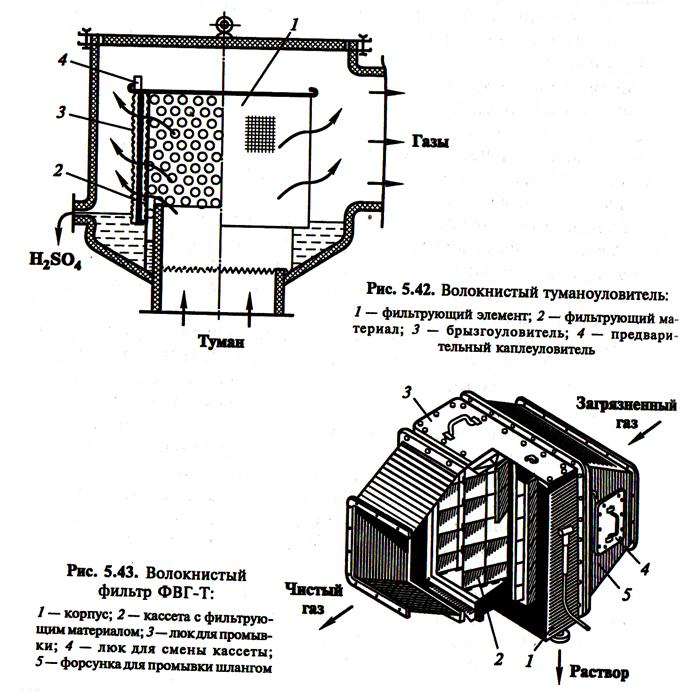

На рис. 5.42 показан фильтр, снаряжаемый полипропиленовыми и лавсановыми иглопробивными материалами. Цилиндрический фильтрующий элемент установлен в слой уловленной кислоты, находящейся в пространстве, образованном входящим внутрь элемента с патрубком и стенками корпуса фильтра. Фильтрующий элемент представляет собой перфорированный и решетчатый барабан с глухой крышкой. Соосно с ним установлен брызгоулавливающий элемент, имеющий больший диаметр. На решетчатом цилиндре крепится пакет из винипластовых сеток или складчатый грубоволокнистый войлок толщиной 3-5 мм.

Грубоволокнистые фильтры с периодической и непрерывной промывкой применяются для очистки тумана и брызг растворов кислот, солей и щелочей при проведении операций травления металлических изделий и гальванопокрытий. На рис. 5.43 представлен фильтр ФВГ-Т, предназначенный для очистки аспирационного воздуха от частиц хромовой и серной кислоты. Внутри корпуса фильтра размещена кассета с фильтрующим материалом, наложенным на каркас и прижатым решеткой (из пруткового материала). Кассета изготовлена в виде вертикально расположенных складок. Установка и смена кассет осуществляется через монтажный люк. Фильтр работает в режиме накопления уловленного продукта на поверхности фильтрующего материала с частичным стоком жидкости. При достижении перепада давления 500 Па фильтр подвергается периодической промывке (обычно 1 раз в течение 15—20 суток) с помощью переносной форсунки, вводимой через промывочные люки.

Промышленность выпускает пять типоразмеров подобных фильтров производительностью от 5000 до 80 000 м3/ч. При скорости фильтрации 3-3,5 м/с эффективность очистки составляет 96%. Фильтрующий материал — иглопробивное волокно марки Т-2. Кассеты с таким же фильтрующим материалом могут располагаться непосредственно в бортовых отсосах ванн.

Двухступенчатые филътры-туманоуловители. Разработаны два основных типа двухступенчатых волокнистых туманоуловителей, различающихся между собой функциями, которые выполняются ступенями. В одном типе установок, в первом по ходу газа фильтре, улавливаются крупные частицы и несколько снижается концентрация тумана. Кроме того, задерживаются твердые взвешенные частицы, загрязняющие туман. Во втором [фильтре (обычно низкоскоростном) осуществляется тонкая очистка тумана ■от высокодисперсных частиц, не уловленных на первой ступени.

В другом типе установок на первой ступени используется тонковолокнистый слой. На его тыльной поверхности при скорости газа, равной или 1 больше критической, образуются многочисленные пузырьки, при разрыве которых формируются мелкие капли, уносимые газовым потоком. Вторичные капельки значительно крупнее, в связи с чем первая ступень является агломератом — укрупнителем частиц всех размеров. На второй ступени используется фильтр-брызгоуловитель. Конструктивно обе ступени I фильтра размещаются в едином корпусе.

Сеточные тумано-брызгоуловители. Для очистки грубодисперсных туманов (размер частиц жидкости более 5 мкм) и улавливания брызг применяются каплеуловители, состоящие из пакетов вязаных металлических се-I ток, которые при высокой нагрузке по улавливаемой жидкости и большой I скорости потока устойчиво сохраняют форму и размеры ячеек. Сетки трикотажного переплетения изготавливаются из проволоки диаметром 0,2-0,3 мм, материалом для них служат легированные стали (мягкие сорта), монель-металл, сплавы на основе титана или других коррозионно-стойких металлов, а также фторопластовое и полипропиленовое моноволокно (леска). Размеры ячеек от 5 до 13 мм.

Сетки гофрируют и укладывают в пакеты толщиной 100—200 мм. Для аппаратов диаметром менее 2 м сетки свертывают в цилиндрические сплошные элементы. Для аппаратов больше го диаметра пакеты изготавливают стандартного размера и формы, что позволяет вести монтаж их через люки и легко удалять для очистки (рис. 5.44). Для работы в различных условиях используют пакеты различной плотности — от 112 до 180 кг/м3. Сеточные брызгоуловители устанавливаются как внутри технологических аппаратов, так и в отдельном корпусе.

Для повышения эффективности улавливания тумана предусматриваются две ступени сеточных сепарато

ров. На нижней ступени устанавливают пакеты с более мелкими ячейками и повышенной плотностью (до 224 кт/м3), которые действуют как укрупнители капель; пакеты второй ступени имеют низкую плотность (96—112 кг/м3). Различная плотность упаковки достигается применением сеток с различной высотой гофр и величиной ячеек в сетках. В нижнем пакете поддерживается режим затопления. При этом улучшается промывка пара или газа, увеличиваются скорость движения капель и их инерционный захват расположенными выше сетками пакета. Практически установлено, что эффективность улавливания тумана на смоченных сетках более высокая, чем на сухих. Расстояние между ступенями обычно составляет около 3/4 диаметра колонны.

Допустимая скорость движения газа составляет 0,9—6 м/с. Следует отметить, что высокая эффективность сепарации сеточных каплеуловителей сохраняется в диапазоне изменения скорости движения газов от 30 до 110% оптимальных значений; при этом максимальная концентрация жидкой фазы в парах (газах) не должна превышать 100—120 г/м3. Гидравлическое сопротивление смоченных сеток при исходной концентрации жидкости менее 5 г/м3 в 1,5—2 раза выше, чем сопротивление сухих сепаратором

При расчетах фильтров-туманоуловителей, как правило, эффекта и ность принимается в соответствии с данными паспортов на уловители. Еетественно, что параметры газового потока должны минимально отличатся от тех, при которых определялись паспортные данные. Однако и некоторых источниках приводится порядок расчета туманоуловителя.

Например, эффективность очистки от капель в сетчатом пакете может быть рассчитана по формуле

где Н —толщина пакета, м; N— число сеток в пакете; Sуд — удельная поверхность проволоки в пакете сеток, м2/м3; η'— эффективность очистки воздуха капель определенного размера (фракционная очистка) одной сеткой.

Толщина пакета сеток выбирается в пределах 100-200 мм, а удельная Поверхность проволоки в пакете сеток вычисляется по формуле

где П — пористость пакета сеток, выбираемая в пределах 0,85÷0,95; dпр — диаметра проволоки сетки, м (обычно dпр = 100÷200 мкм).

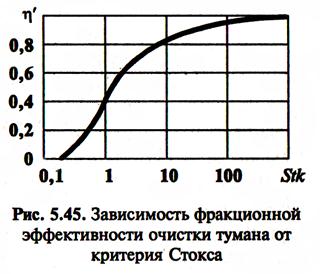

Значение η' определяется графически (рис. 5.45).

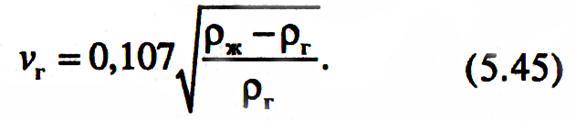

При определении критерия Стокса (см. § 4.1) скорость фильтрации рассчитывается по формуле

Задаваясь различными значениями размера капель, окончательно определяем эффективность очистки по формуле (5.3).

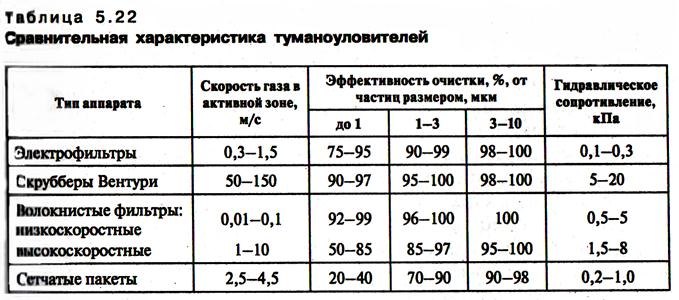

В качестве туманоуловителей могут использоваться также и мокрые газоочистители и электрофильтры. Сравнительная характеристика туманоуловителей приведена в табл. 5.22.

Тканевые фильтры. Фильтрация запыленных промышленных газов и ас пирационного воздуха в тканевых фильтрах является радикальным техническим решением для достижения эффективного пылеулавливания при относительно умеренных капитальных и эксплуатационных затратах. Возросшие требования очистки газов выявили тенденцию к увеличению доли применяемых тканевых фильтров перед аппаратами мокрой очистки газов и электрофильтрами.

Тканевые фильтры различаются по следующим признакам:

— по форме фильтровальных элементов (рукавные, плоские, клиновые и др.) и наличию в них опорных устройств (каркасные, рамные);

— по виду используемой ткани;

— по способу регенерации ткани;

— по наличию и форме корпуса для размещения ткани — прямоугольные, цилиндрические, открытые (бескамерные);

— по числу секций в установке (однокамерные и многосекционные);

— по месту расположения вентилятора относительно фильтра (всасывающие, работающие под разрежением, и нагнетательные, работающие под давлением).

Чаще всего тканевые фильтры содержат гибкую фильтровальную перегородку, имеющую форму гибких цилиндрических рукавов (рис. 5.46), закрепленных на трубных перегородках в корпусе, оборудованном устройствами для удаления уловленного материала с рукавов и выгрузки его из бункеров. Тканевые фильтры способны улавливать частицы размером от нескольких сотен микрон до субмикронных, что обеспечивается главным образом осажденным пылевым слоем на поверхности фильтра.

Виды фильтр о вальных т к аней. Эффективность очистки в основном зависит от вида фильтровальной ткани, из которой изготовлены рукава. К тканям, используемым в качестве фильтрующих материалов, предъявляются следующие требования:

1) высокая пылеемкость при фильтрации и способность удерживать после регенерации такое количество пыли, которое достаточно для обеспечения высокой эффективности очистки газов от тонкодисперсных частиц;

2) сохранение оптимально высокой воздухопроницаемости в равновесно запыленном состоянии;

3) высокая механическая прочность и стойкость к истиранию при многократных изгибах, стабильность размеров и свойств при повышенной температуре и агрессивном воздействии химических примесей, находящихся в сухих и насыщенных влагой газах;

4) способность к легкому удалению накопленной пыли;

5) низкая стоимость.

Применяемые материалы удовлетворяют не всем перечисленным требованиям, поэтому каждый материал используется в определенных, наиболее благоприятных для него условиях.

В тканевых фильтрах применяются фильтрующие материалы двух типов: обычные ткани, изготавливаемые на ткацких станках, и войлоки (фетры), получаемые путем свойлачивания или механического перепутывания волокон иглопробивным методом.

Фильтровальная ткань представляет собой материал с определенным видом переплетения нитей, скрученных из коротких или непрерывных волокон диаметром от 6 до 20—30 мкм.

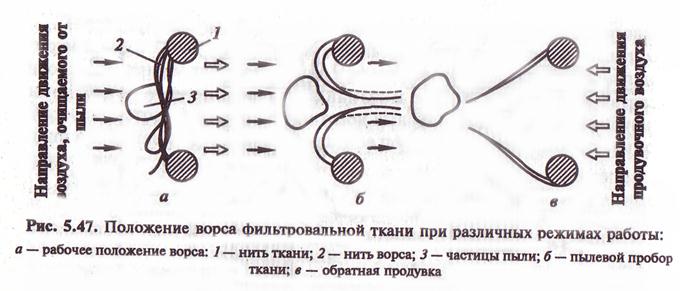

В зависимости от состояния поверхности фильтровальные ткани бывают ворсированными и гладкими. Наличие ворса повышает эффективность фильтрации. Ворс должен быть обращен навстречу запыленному потоку. При движении запыленного потока воздух прижимает ворсинки к ткани. При обратной продувке происходит выпучивание ворсинок и накопившиеся пылевые частицы удаляются (рис. 5.47). Если же ворс будет направлен в противоположную сторону, то количество задержанной пыли уменьшается, поскольку происходит выпучивание ворсинок. Затруднена и регенерация, поскольку ворсинки прижимаются к нитям и препятствуют отделению пыли от ткани.

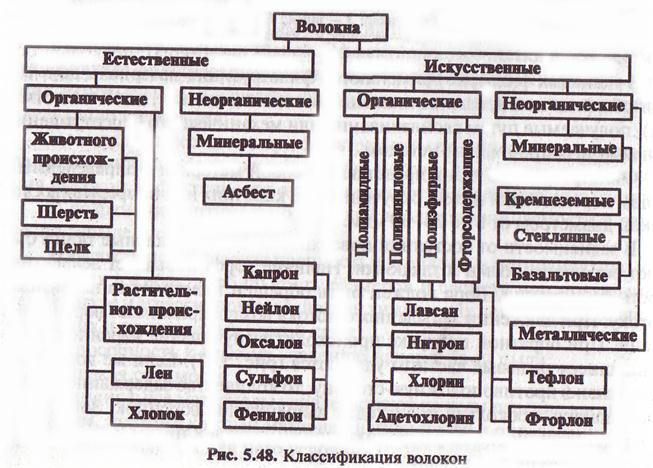

Все фильтровальные материалы по виду используемых волокон можно подразделить на четыре основных типа (рис. 5.48), различающихся тем, что они изготовлены из: естественных органических волокон животного и растительного происхождения (шерстяные, льняные, хлопчатобумажные, шелковые); искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон и др.); естественных минеральных (неорганических) волокон (асбест); искусственных неорганических волокон (стеклоткань, металлоткань).

Хлопковое волокно служит основой для производства хлопчатобумажных тканей. Хлопковое волокно на 94-95% из целлюлозы, оно гигроскопично. При нагревании до 120—130 °С заметных последствий не наблюдается, при более высокой температуре происходит нарушение волокон. Именно поэтому хлопчатобумажные ткани, несмотря на низкую стоимость, нашли ограниченное применение для фильтровальных тканей.

Шерстяные волокна содержат 90% каротина. В отличие от хлопка шерстяные волокна менее стойки к кислотам и кислым газам, особенно к оксидам серы. Шерстяные ткани характеризуются высокой воздухопроницаемостью, обеспечивают надежную очистку и легкость регенерации. Шерстяные волокна, несмотря на более высокую стоимость, более пригодны для изготовления фильтровальных тканей благодаря большей упругости.

В настоящее время материалы из шерсти и хлопка вытесняются синтетическими тканями.

Ткани из нитрона обладают высокой механической прочностью, могут применяться длительное время при температуре 120-130 *С и выдерживают кратковременное воздействие температуры до 180 °С. Они более устойчивы к кислотам, органическим растворителям, к действию микроорганизмов, моли.

Ткани из лавсана прочны, устойчивы к истиранию и температуре так же как и нитроновые ткани, однако более устойчивы к химическим реагентам. Износ лавсановых и нитроновых тканей ускоряется при резких колебаниях температуры.

Асбестовые волокна не очень прочные, однако не загнивают, стойки но отношению к растворам щелочей и кислот и, самое главное, обладают высокой термостойкостью.

Стеклянное волокно — одно из наиболее перспективных, поскольку обладает высокой термостойкостью (до 300 °С), химической стойкостью, выдерживает значительные разрывные нагрузки. Фильтровальные стеклоткани обычно изготовляют из волокон диаметром 6—8 мкм. Для улучшения сопротивляемости к многократным изгибам стеклянные ткани покрывают кремнийорганическим соединением — силиконом и графитируют.

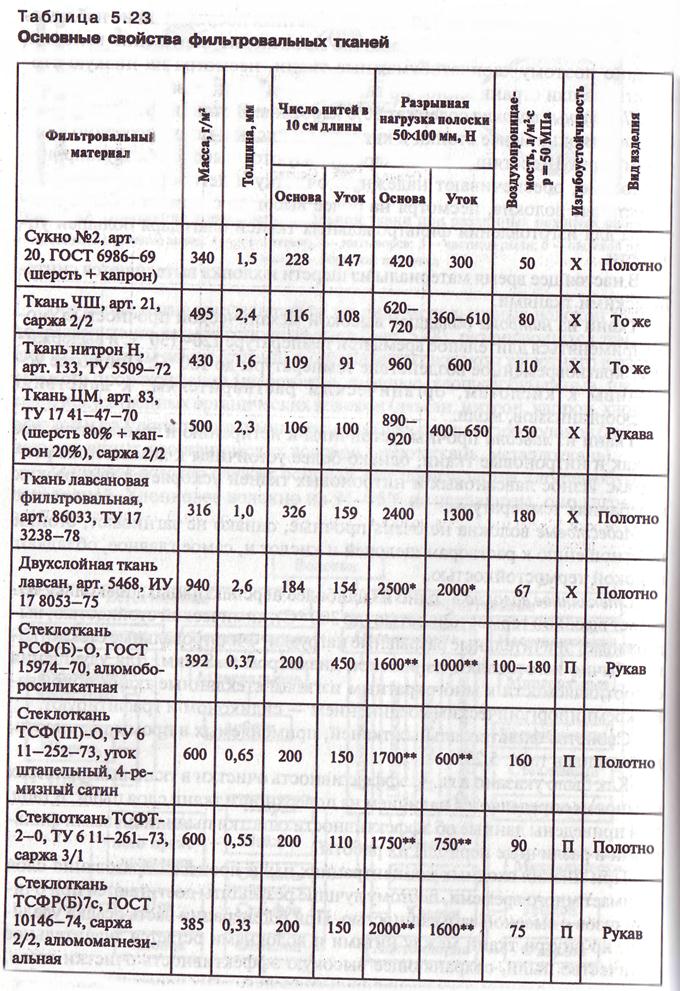

Свойства фильтровальных тканей, применяемых в промышленности, приведены в табл. 5.23.

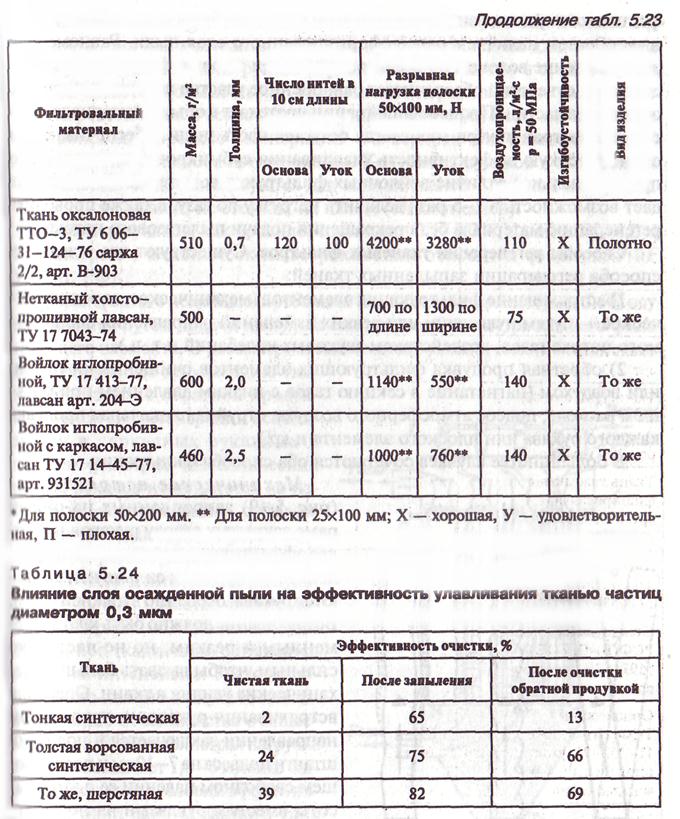

Как было указано в гл. 4, эффективность очистки в тканевых фильтрах во многом определяется наличием на поверхности ткани слоя пыли. В табл. 5.24 приведены данные об эффективности очистки пыли тканевыми фильтрами в различные периоды их работы.

При низких входных концентрациях пыли процесс образования слоя Занимает много времени, поэтому лучшие результаты достигаются при очистке газов с высокой запыленностью. При регенерации часть осадка удаляется, но внутри ткани между нитями и волокнами остается значительное количество пыли, сохраняющее высокую эффективность очистки газов, поэтому при регенерации тканей нельзя допускать их переочистки.

В тканевых фильтрах целесообразно использовать небольшие скорости фильтрации, обычно 0,5-1,2 см/с. При большей скорости происходит чрезмерное уплотнение пылевого слоя, сопровождающееся увеличением гидравлического сопротивления, что в свою очередь может привести к вторичному уносу.

Рассмотренные недостатки тканей в значительной мере устраняются при использовании в качестве фильтрующего материала войлока. Эффективность улавливания частиц в этом случае не будет определяться главным образом наличием ранее сформированного слоя пыли. Равномерное распределение волокон по всей поверхности и в толще фетра и отсутствие сквозных отверстий обеспечивает равноценное участие волокон в процессе осаждения частиц. Процесс фильтрации протекает в объеме материала. При очистке фетров внутри них всегда остается часть пыли, обеспечивающая очень высокую эффективность улавливания субмикронных частиц. Это принципиальное отличие войлочных фильтрующих материалов от тканых дает возможность в 2—5 раз увеличить нагрузку по газу, а также проводить регенерацию материала без прекращения подачи пылегазового потока.

Способы регенерации тканевых фильтр о в. Существуют два основных способа регенерации запыленных тканей:

1) встряхивание фильтрующих элементов (механическое, аэродинамическое — путем пульсации или резких изменений направления фильтруемого потока газов, воздействием звуковых колебаний и т. п.);

2) обратная продувка фильтрующих элементов очищенными газами или воздухом (нагнетание в секцию газов с низким давлением при большом расходе, подсос атмосферного воздуха, струйная локальная продувка каждого рукава или плоского элемента и др.).

В большинстве случаев сочетаются оба способа фильтрации.

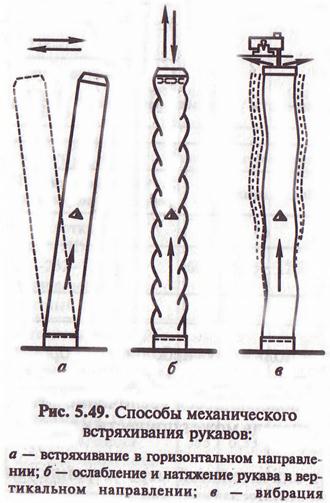

Механическое встряхивание (рис. 5.49) закрепленных на общей раме закрытых сверху рукавов наиболее эффективно в продольном направлении, но при этом сильно изнашиваются рукава, особенно в нижней части. Встряхивание должно быть кратковременным и резким, но не настолько сильным, чтобы вызвать большие механические усилия в ткани. Операция встряхивания рукавов в продольном направлении заключается в поднятии штанги подвеса на 7-10 см и последующем свободном падении ее с этой высоты вместе с рукавами на подушки, которые амортизируют удар. Подъем и сброс повторяются непрерывно 5—15 раз, в зависимости от свойств пыли. Этот способ в сочетании с обратной продувкой наиболее старый.

Колебательные перемещения верхних частей рукавов в горизонтальном направлении вызывают значительно меньший износ, но они и менее эффективны, так как колебания плохо распространяются по длине рукавов. Пыль удаляется по длине рукава неравномерно. Обычно в средней части рукавов остается больше пыли, что вызывает неравномерное распределение скоростей газов и более быстрое изнашивание тех мест, где интенсивнее происходит процесс регенерации — в верхней или нижней частях, в зависимости от способа встряхивания. Колебания рукавов в поперечном направлении чаще используются для тонких тканей с гладкой поверхностью, а также тканей, не стойких на излом (стеклотканей).

Диаметр рукавов, как правило, составляет 0,1-0,3 м, а длина 0,5—4,0 м. К фильтрам с механическим встряхивания относятся фильтры РФГ, УРФМ, РФК.

Регенерация с помощью аэродинамического встряхивания (5.50) осуществляется путем подачи импульса сжатого воздуха внутрь каждого фильтрующего элемента. В рассматриваемом методе механическое воздействие,

обеспечивающее деформацию ткани, сочетается с обратной продувкой. Такой вид регенерации используется в каркасных рукавных и плоских фильтрах. Металлический каркас рукавов используется во избежание «схлопывания» рукавов. Избыточное давление сжатого воздуха при регенерации составляет 0,4-0,8 МПа; длительность импульса 0,1—0,2 с. В качестве фильтрующего материала обычно используют ретры, ибо ткани часто очищаются слишком интенсивно. Расход пробочного сжатого воздуха составляет 0,1-0,2% от количества очищаемых газов. В таких фильтрах нагрузка по газу составляет 1,5—6 м/мин. Одним из основных условий эффективных условий работы данного типа фильтров является ограниченность геометрических размеров фильтрональных элементов, что связано с эффективной регенерацией по всей длине рукава, в условиях, когда энергия импульса при перемещении вдоль рукава постепенно рассеивается. Поэтому диаметр рукавов не превышает 0,135 м, а длина, как правило, составляет 2-3 м (лишь в отдельных случаях до 6 м). К фильтрам данного типа относятся ФРКИ и ФРКД И (см. рис. 5.46).

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 4746; Нарушение авторских прав?; Мы поможем в написании вашей работы!