КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные характеристики пылеуловителей 1 страница

|

|

|

|

К основным характеристикам пылеуловителей, как, впрочем, и других газоочистных устройств, относятся: эффективность очистки газа, производительность устройства, гидравлическое сопротивление, расход электрической энергии, стоимость очистки.

Эффективн о сть о чист к и газ о в. Эффективность очистки газов η(степень очистки, коэффициент полезного действия) обычно выражается отношением количества уловленного материала к количеству материала, поступающего в газоочистной аппарат с пылегазовым потоком, за определенный период времени. Суммарную степень очистки газов η, достигаемую в нескольких последовательно установленных аппаратах, определяют по формуле

η=1-(1-η1)∙ (1-η2)∙ (1-ηn), где η1, η2, ηn — степень очистки газов соответственно в первом, втором и n-ном газоочистителе.

Эффективность улавливания пыли может быть выражена в виде коэффициента проскока частиц, который представляет собой отношение количества вредных веществ за газоочистителем к количеству вредных веществ, поступающих в газоочистной аппарат. Коэффициент проскока ε рассчитывается по формуле ε = 100 — η.

Эффективность очистки может быть определена различными методами. Метод, основанный на использовании экспериментальных данных. В

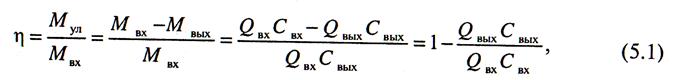

данном случае эффективность очистки определяется по содержанию вредных веществ в газах до поступления в газоочистной аппарат и на выходе из него:

где М ул — масса вредных веществ, уловленных в единицу времени, г/с; Мвх, Мвых — массовый расход вредных веществ в газах, соответственно поступающих и выходящих из газоочистного аппарата, г/с; Qвх, Qвых, — объемный

расход газов, соответственно поступающих и выходящих из газоочистного аппарата, м3/с; С вх ,Свых — концентрация частиц в газах, соответственно по-

ступающих и выходящих из газоочистного аппарата, г/м3.

Если объемный расход газов, проходящих через газоочистной аппарат, изменяется за счет подсоса воздуха, эффективность аппарата определяют в соответствии с объемным расходом воздуха при подсосе, исходя из концентрации какого-либо газового компонента, не вступающего в аппарате в реакции (обычно S02 или С02):

где Кп — коэффициент подсоса, равный отношению концентраций анализируемого газового компонента в газах,% (объемная), после и до аппарата.

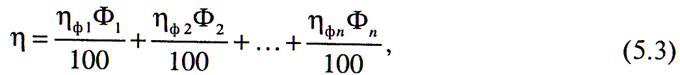

Если имеются экспериментальные данные по фракционным степеням очистки ηф (для взвешенных частиц), то может использоваться формула

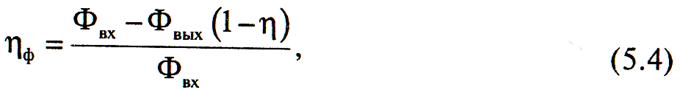

где Ф1, Ф2,... Фn — содержание данной фракции на входе в фильтр,%. Фракционная эффективность очистки ηф выражается формулой

где Фвх, Фвых — содержание данной фракции в газах соответственно на входе и на выходе из фильтра,%.

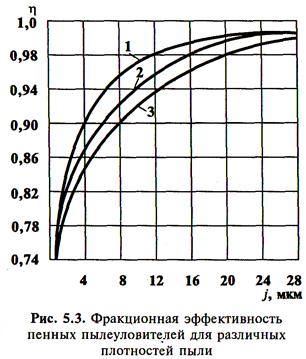

Для расчета по формуле (5.3) могут быть использованы кривые фракционных эффективностей (степени очистки) ηф = f {d4), полученные экспериментальным путем для некоторых типов пылеуловителей (5.3). К кривым фракционной эффективности даются условия, при которых они были получены (по плотности пыли, диаметру аппарата и т. д.), а также поправочные формулы для пересчета на конкретные условия очистки выбросов. Для сокращения расчетов могут быть использованы номограммы.

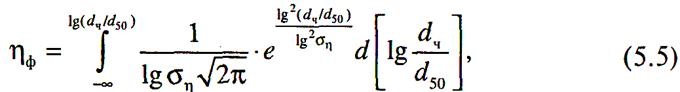

2. Метод расчета, основанный на вероятностном подходе к процессу пылеулавливания. В некоторых случаях кривая фракционной эффективности аппарата ηф =f(d4) при построении в вероятностно-логарифмической системе координат приобретает вид прямой линии, свидетельствующей о том, что она подчиняется логарифмически нормальному закону распределения и может быть записана в виде интеграла вероятности

где lg (d4/d50) — логарифм отношения текущего размера частиц dч к диаметру частиц d50, осаждаемых в аппарате при данном режиме его работы на 50%; lg σn — стандартное отклонение в функции распределения фракционных коэффициентов очистки.

Значение d соответствует ординате графика ηф = f(dч), равной 0,5 (50%), a Lg σ находится из соотношения

где dl5,97 — значение абсциссы, ордината которой равна 0,1597 (15,97%); d84,13 — значение абсциссы, ордината которой равна 0,8403 (84,03%).

Если распределение подлежащих улавливанию частиц пыли на входе в аппарат является нормально-логарифмическим, то зависимость полного коэффициента очистки можно найти по формуле

Значения нормальной функции распределения Ф (х) в зависимости от величины х приведены в табл. метод. указаний.

Таким образом, зная dm и σч (характеристику улавливаемой пыли), d50 и σn(характеристику пылеулавливающего аппарата), можно определить эффективность очистки проектируемого аппарата.

Необходимо иметь в виду, что расчет эффективности по формуле (5.6) возможен только для пылеуловителей, работающих в тех режимах, при которых были найдены значения d50 и σn. Если условия работы отличаются от экспериментальных, то необходимо скорректировать величину d50.

3. Энергетический метод расчета эффективности мокрых пылеуловителей. Практика показывает, что эффективность мокрых механических пылеуловителей определяется, главным образом, затратами энергии на осуществление процесса очистки.

Энергия контакта между газом и жидкостью в мокрых пылеуловителях Кч, в общем случае, может включать три составляющие: энергию газового потока, характеризующую степень турбулизации газового потока в аппарате; энергию жидкостного потока, характеризующую степень диспергирования жидкости, и механическую энергию вращающих элементов конструкции аппарата. Контактная энергия обычно меньше общего расхода энергии в мокрых пылеуловителях, так как не включает в себя потери на трение в аппарате, в отводящих и подводящих патрубках и т. д. В связи с этим, точное определение энергии соприкосновения в целом ряде мокрых пылеуловителей представляет определенные трудности.

Величину энергии газового потока обычно принимают равной гидравлическому сопротивлению аппарата Δ р (Па), хотя в действительности, если учитывать потери на трение в «сухом» аппарате, она должна быть несколько меньше. Величина Кч (кДж/1000 м3 газов) обычно рассчитывается по приближенной формуле, которая, в общем случае, имеет вид

где рж — давление распыливаемой жидкости, Па; Qr и Qж — объемный расход соответственно газов, жидкости, м3/с; NM — мощность вращающегося механизма, расходуемая на контактирование газов с жидкостью, Вт.

Влияние каждого слагаемого зависит от типа аппарата.

Зависимость между степенью очистки и затратами энергии выражается формулой

где В и х — константы, определяемые дисперсным составом пыли.

Величина л мало характеризует качество очистки в интервале высоких значений степени пылеулавливания, поэтому в этом случае часто используют понятие «число единиц переноса Nч», которое аналогично применяемому в технологических процессах, связанных с массопереносом. Число единиц переноса находится по формуле

Тогда Nч=BKXч.

Величины В и χ определяются экспериментально. Например, по некоторым данным, зола дымовых газов ТЭЦ (при сжигании высокозольных топлив) имеет следующие значения коэффициентов: В = 4,34 - 10-3 и χ= 0,3.

Применимость энергетического метода расчета для различных типов мокрых пылеуловителей объясняется тем, что в основе улавливания взвешенных частиц лежит, главным образом, один и тот же механизм — инерционное осаждение. Поэтому, если на улавливание пыли в мокрых аппаратах начинают оказывать влияние другие силы (например, диффузионные), наблюдаются значительные отклонения от энергетической зависимости (5.8).

Пр о изв о дительн о сть газ оо ч и стн о г о устр о йства. Производительность характеризуется количеством воздуха, которое очищается за 1 час. Аппараты, в которых воздух очищается при прохождении через фильтрующий слой, характеризуются удельной воздушной нагрузкой, т. е. количеством воздуха, которое проходит через 1 м2 фильтрующей поверхности за 1 час.

Ги д равл и чес ко е с о пр о т и влен и е. От величины гидравлического сопротивления зависит требуемое давление вентилятора, а следовательно, и расход электроэнергии. Для определения гидравлического сопротивления могут использоваться следующие формулы:

где ξ ,— коэффициент местного сопротивления газоочистного устройства (безразмерная величина); vг — скорость движения воздуха через аппарат, м/с.

где А, п — коэффициенты, определяемые экспериментальным путем и зависящие от конструкции аппарата.

Коэффициент местного сопротивления ξ зависит от типа газоочистного аппарата, а также от его конструктивных особенностей.

Расход электрическ о й энергии. В значительной мере эта характеристика зависит от гидравлического сопротивления аппарата. Исключение составляют аппараты, в которых используются электрические методы осаждения частиц, а также механическая энергия вращающих элементов конструкции аппарата. Расход электроэнергии при одноступенчатой очистке находится в пределах от 0,035 до 1,0 кВт-ч на 1000 м3 воздуха.

Ст о им о сть о чист к и. Зависит от многих факторов: капитальных затрат на оборудование, эксплуатационных расходов, требуемой эффективности очистки и др. Стоимость очистки воздуха в различных аппаратах значительно отличается. Если стоимость очистки определенного количества воздуха в циклоне большой производительности принять за 100%, то стоимость такого же количества воздуха в батарейном циклоне составит 120%, в циклоне с водяной пленкой — 130%, в электрофильтре — 220%, в тканевых фильтрах — 280%, в системе батарейный циклон-электрофильтр — 330%.

СУХИЕ МЕХАНИЧЕСКИЕ ПЫЛЕУЛОВИТЕЛИ

К сухим механическим пылеуловителям относятся аппараты, использующие различные механизмы осаждения: гравитационный (пылеосадительные камеры), инерционный (инерционные пылеуловители) и центробежный (одиночные, групповые и батарейные циклоны, вихревые и динамические пылеуловители).

Пылеосадительные камеры. Пылеосадительные камеры являются простейшими пылеулавливающими устройствами, применяемыми для предварительной очистки газов. Принцип работы пылеосадительной камеры основан на использовании действующей, на частицы пыли силы тяжести. Приемлемая эффективность достигается при длительном нахождении частиц в пылеосадительной камере. Поэтому пылеосадительные камеры, рассчитанные на осаждение даже относительно крупных частиц, весьма громоздки.

Материалом для их постройки являются кирпич или сборный железобетон, реже сталь или дерево.

Осадительные камеры используются для осаждения пыли из горизонтальных (рис. 5.4) и вертикальных (5.5) газовых потоков.

В горизонтальных пылеосадительных камерах для повышения их эффективности устраивают цепные или проволочные завесы и отклоняющие

перегородки. Это позволяет дополнительно к гравитационному использовать эффект инерционного осаждения частиц при обтекании потоком газов различных препятствий. Эффективность работы в значительной мере зависит от того, насколько равномерно распределен поток. Для этой цели камеры оборудуют газораспределительными решетками.

В вертикальных осадительных камерах осаждаются частицы, скорость осаждения которых выше скорости газового потока. Диаметр осадительной камеры обычно в 2,5 раза больше диаметра дымовой трубы, и соответственно скорости газов в камере в 6,25 раз меньше, чем в трубе. Такое соотношение размеров трубы и осадительного устройства позволяет при скорости газов в дымовой трубе 1,5-2,0 м/с осаждать частицы размером 200—400 мкм. Расчет пылеосадительных камер. Приближенный расчет пылевых камер сводится к определению площади осаждения, т. е. площади дна камеры или полок по заданному размеру частиц пыли, подлежащих улавливанию. При расчетах принимаются следующие допущения: распределение концентрации и дисперсности пыли по сечению аппарата равномерное, форма частиц пыли сферическая, сила сопротивления среды движению частиц подчиняется закону Стокса, скорость газа по сечению камеры равномерная, нет вторичного уноса пыли из камеры, влияние турбулентности потока на частицы отсутствует.

При ламинарном движении запыленного газа под влиянием силы тяжести пылинки оседают на дно пылевых камер со скоростью витания vc. Газ движется в камере со скоростью

где Qг — объемный расход газов, м3/с; В — ширина камеры, м; Н— высота камеры (высота падения пылинки, м.):

где L — длина камеры, м.

Подставляя (5.11) в уравнение (5.12), получим:

Подставляя в уравнение (5.13) формулу для определения скорости витания (4.6), получим минимальный размер частиц пыли dmin, м, которые 1 могут быть полностью осаждены в камере:

По этой формуле, зная расход газа, поступающего в пылевую камеру, и площадь осаждения, можно рассчитать, какого размера частицы полностью осядут в камере, и, наоборот, задаваясь размером пылинок, можно узнать требуемую поверхность осаждения при ламинарном движении запыленного газа.

По формуле (5.14) построена номограмма (рис. 5.6) в предположении, что вязкость газа равна вязкости воздуха. Если вязкость газа существенно отличается от вязкости воздуха, то получе нный по номограмме результат dmln следует умножить на величину, где μг — вязкость газа при данной температуре и μв — вязкость воздуха при той же температуре.

По формуле (5.14) построена номограмма (рис. 5.6) в предположении, что вязкость газа равна вязкости воздуха. Если вязкость газа существенно отличается от вязкости воздуха, то получе нный по номограмме результат dmln следует умножить на величину, где μг — вязкость газа при данной температуре и μв — вязкость воздуха при той же температуре.

При проектировании осадительных камер следует учитывать возможность вторичного уноса. Необходимо, чтобы скорость газового потока была не выше 3 м/с, хотя для некоторых пылей, например сажи, и эта скорость высока. В табл. 5.3 приведены некоторые рекомендации по выбору максимально допустимой скорости газов в пылеосадительных камерах.

Фракционная эффективность некоторых пылеосадительных камер (см. рис. 5.5, в) показана на рис. 5.7.

Основные достоинства осадительных камер заключаются в простоте конструкций, низкой стоимости, в небольших расходах энергии (гидравлическое сопротивление 50—100 Па) и в возможности улавливания абразивной пыли. В осадительных камерах достаточно эффективно улавливаются частицы пыли размером от 40 мкм. Эффективность же улавливания частиц высокодисперсной пыли размером менее 5 мкм даже в камерах больших размеров близка к нулю.

В настоящее время даже самые совершенные по конструкции пылевые камеры занимают много места и в качестве самостоятельных аппаратов пылеулавливания почти не применяются. Однако упрощенные варианты пылевых камер находят некоторое применение в качестве элементов основного технологического оборудования. Так, разгрузочные головки ряда вращающихся печей и сушильных барабанов, а также конверторы иного типа снабжаются некоторым подобием пылеосадительных камер, позволяющих улавливать наиболее крупные частицы для разгрузки основного газоочистного оборудования и предупреждения осаждения частиц в соединительных газоходах.

Инерционные пылеуловители. Действие инерционных пылеуловителей основано на резком изменении направления движения газопылевого потока. Частицы по инерции движутся в первоначальном направлении и попадают в сборный бункер, а очищенный от крупных частиц пылегазовый поток выходит из пылеуловителя. Некоторые из пылеуловителей данного типа представлены на рис. 5.8.

В подобных пылеуловителях скорость газов в свободном сечении составляет примерно 1 м/с. При этом частицы крупнее 20-30 мкм улавливаются на 60-95%. Точ-

ное значение зависит от многих факторов: дисперсности пыли и других ее свойств, скорости потока, конструкции аппарата и др. Гидравлическое сопротивление подобного пылеуловителя составляет 150-400 Па. Инерционные пылеуловители применяют обычно на первой степени очистки с последующим обеспыливанием воздуха в более совершенных аппаратах.

Современные инерционные пылеуловители представлены на рис. 5.9. В одном из вариантов в кольцевой зазор перед муфтой вдувают воздух (с вращательным моментом движения) со скоростью в три раза большей, чем осевая скорость основного газового потока. Эта кольцевая струя, соприкасаясь с основным газовым потоком на его границе, способствует вращению газа. Выходной газоход служит для отвода очищенного газа, в нем часть кинетической энергии переходит в энергию давления.

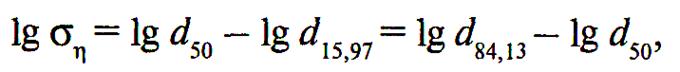

К инерционным пылеуловителям относится экранный пылеуловитель, представленный на рис. 5.10. Главная его часть — U-образный элемент, где струи запыленного газа, образованные в промежутках между профилями элемента, сталкиваются с его основой. Газовый поток либо отталкивается от основы U-образного элемента, либо движется по кругу вдоль кривой составляющей элемента. При столкновениях и круговом движении пыль отделяется от газового потока и попадает в пылесборник, расположенный внизу.

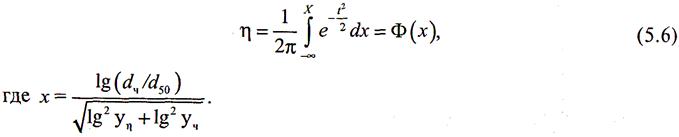

Принцип внезапного изменения газового потока при встрече с решеткой, состоящей из наклонных пластин, использован в пылеуловителе жалюзийного типа, приведенном на рис. 5.11. Назначение жалюзийной решетки - разделить газовый поток на две части: на освобожденную в

значительной мере от пыли и составляющую 80-90% всего количества газа и на содержащую основную массу пыли, улавливаемую затем в циклоне или другом достаточно эффективном пылеуловителе, составляющую 10-20%. Очищенный в циклоне газ возвращается в основной поток газов, очищенных при помощи жалюзийной решетки.

Конструкции жалюзийных пылеуловителей представлены на рис. 5.12 и 5.13. Жалюзийный пылеуловитель конического типа отличается большей эффективностью. Запыленный газ поступает в широкую часть усеченного конуса, имеющего почти по всей поверхности жалюзевидные щели. Газовый поток изменяет свое направление, чтобы пройти через конус, тогда как пыль проходит прямо до конца конуса вместе с некоторой частью газового потока, откуда она выбрасывается во вторичный коллектор. При повышении скорости подачи газа к пластинам решетки степень улавливания пыли в жалюзийном пылеуловителе вначале быстро растет; начиная со скорости 10 м/с этот рост замедляется. Обычно скорость газов в жалюзийном пылеуловителе составляет 12—15 м/с.

На степень очистки влияет скорость движения газов, отсасываемых в циклон. Для того чтобы в циклон было отведено как можно больше пыли, эта скорость должна быть не меньше скорости газов при подходе к решетке. Обычно жалюзийные пылеуловители применяют для улавливания частиц пыли крупнее 20 мкм. Недостатками жалюзийного пылеуловителя являются: изнашивание пластин решетки при высокой концентрации, особенно крупной пыли и возможность образования отложений при охлаждении газов до точки росы. Гидравлическое сопротивление 100-500 Па. Температура газов, очищаемых при помощи жалюзийной решетки из углеродистой стали, не должна превышать 450 °С. При более высоких температурах пластины жалюзийной решетки отливают из чугуна.

Ориентировочно степень улавливания в жалюзийном пылеуловителе можно оценить по формуле

где ηц — степень улавливания той же пыли при аналогичных условиях в циклоне НИИОгаз ЦН-15; Кж — коэффициент, лежащий в пределах 2,5-4,0.

Более точно эффективность очистки жалюзийных пылеуловителей, как, впрочем, и остальных инерционных пылеуловителей, можно определить по формуле (5.3). При этом используют данные фракционной эффективности в виде кривых (см. рис. 5.9, 6) или в табличной форме (табл. 5.4).

Приведенная эффективность определялась при очистке газа от золы плотностью р = 2600 кт/м3.

На коэффициент очистки большое влияние оказывает степень отсоса

(табл. 5.5).

ФИЛЬТРЫ

Фильтрующие аппараты относятся к наиболее эффективным пылеулавливающим устройствам.

Преимущества фильтров:

— более высокая степень очистки газов от взвешенных частиц, чем в газоочистных аппаратах других типов (фильтры обеспечивают практически полное улавливание частиц всех размеров, включая субмикронные);

возможность улавливания частиц при любом давлении газов; — высокая степень очистки при любых концентрациях взвешенных частиц в газах; — возможность очистки газов, нагретых до высокой температуры; — использование химически стойких материалов; — возможность полной автоматизации процесса очистки газов;

— стабильность процесса очистки и меньшая зависимость от изменения физико-химических свойств улавливаемых частиц и расхода газов, чем при использовании других способов;

— простота эксплуатации. Недостатки:

— необходимость периодической замены некоторых фильтрующих перегородок;

— сравнительно высокий расход энергии при использовании отдельных видов пористых фильтров;

— громоздкость установок с фильтрами (особенно при большом объемном расходе очищаемых газов);

— относительная сложность эксплуатации.

Применяемые в современных аппаратах фильтрующие пористые перегородки по своей структуре весьма разнообразны, но в большинстве своем они состоят из волокнистых или зернистых элементов, которые условно могут быть разделены на следующие типы.

Гибкие пористые перегородки: тканевые материалы из природных, синтетических и минеральных волокон; нетканевые волокнистые материалы (войлоки, клееные и иглопробивные материалы, бумага, картон, волокнистые маты); ячеистые (губчатая резина, пенополиуретан, мембранные фильтры).

Полужесткие пористые перегородки: слои волокон, стружка, вязаные сетки, расположенные на опорных устройствах или зажатые между ними.

Жесткие пористые перегородки: пористая керамика и пластмасса, спеченные или спрессованные порошки металлов (металлокерамика), пористые стекла, углеграфитовые материалы и др.; волокнистые материалы — сформированные слои из стеклянных и металлических волокон; металлические сетки и перфорированные листы.

Зернистые слои: неподвижные, свободно насыпанные материалы; периодически или непрерывно перемещающиеся материалы.

В зависимости от назначения и допустимой пылевой нагрузки современные фильтры условно разделяются на три класса.

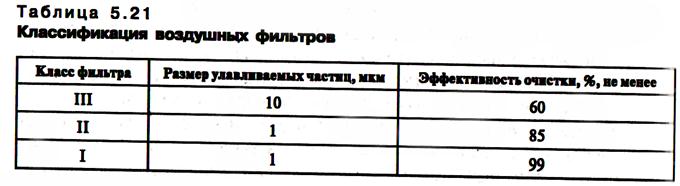

Воздушные фильтры предназначены для обеспыливания атмосферного воздуха в системах приточной вентиляции; кондиционирования и воздушного отопления производственных, служебных и общественных зданий; подачи воздуха на технологические нужды; подстанций агрегатов питания электрофильтров. Разработано много конструкций и фильтрующих элементов, классификация которых приведена в табл. 5.21.

Абсолютные фильтры предназначены для улавливания с очень высокой эффективностью (обычно выше 99%) в основном субмикронных частиц из промышленных газов и воздуха при низкой входной концентрации (менее 1 мг/м3). Такие фильтры применяют для улавливания особо токсичных веществ, а также для ультратонкой очистки при проведении некоторых тех нологических процессов или в особо чистых помещениях, где воздух служит рабочей средой.

Промышленные фильтры применяются для очистки промышленных га зов в основном с высокой концентрацией дисперсной фазы (до 60 г/м3). Для периодического или непрерывного удаления накапливающейся и фильтрующей перегородке пыли, фильтры этого класса имеют устройство для регенерации, позволяющие поддерживать производительность на заданном уровне и возвращать ценные продукты в производство; фильтры этого класса нередко являются составной частью технологического оборудования.

Абсолютные фильтры. К абсолютным фильтрам (высокоэффективным фильтрам, или фильтрам тонкой очистки) относятся в основном волокнистые фильтры, представляющие собой слои различной толщины, в которых более или менее однородно распределены волокна (набивные маты из бумаги, картона и др.). Для фильтров используют естественные или специально получаемые волокна толщиной от 0,01 до 100 мкм, а также их смеси. Толщина фильтрующих сред составляет от десятых долей миллиметра (бумага) до двух метров (многослойные, глубокие насадочные фильтры долговременного пользования).

Волокнистые фильтры могут быть подразделены на тонковолокнистые, глубокие и грубоволокнистые фильтры.

Тонковолокнистые фильтры. Тонковолокнистые фильтры служат для улавливания высокодисперсной пыли и других аэрозольных частиц размером 0,05—0,1 мкм с эффективностью не менее 99%. Чаще всего применяют фильтрующие материалы в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметром менее 2 мкм). Скорость фильтрации составляет 0,01—0,15м/с, сопротивление чистых фильтров обычно не Превышает 200-300 Па, а забитых пылью фильтров — 700-1500 Па. Улавли-|ание пыли происходит в основном за счет броуновской диффузии и эффекта касания, поэтому очень важно использовать волокна диаметром 0,1— I мкм. Регенерация отработанных фильтров тонкой очистки в большинстве случаев нерентабельна или невозможна, что является их главным недостатком. Тонковолокнистые фильтры предназначены для длительной работы (в течение 0,5-3 лет) с последующей заменой фильтра на новый.

В качестве тонковолокнистых сред наибольшее распространение получили фильтрующие материалы типа ФП (фильтры Петрянова) из полимерных смол. Они представляют собой слои синтетических волокон диаметром 1-2,5 мкм, нанесенные в процессе получения на марлевую подложку, или основу из скрепленных между собой более толстых волокон. Материалы ФП характеризуются высокими фильтрующими свойствами. Малая толщина слоев ФП (0,2—1 мм) дает возможность получать поверхность фильт-юации до 100—150 м2 в расчете на 1 м3 аппарата.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 7794; Нарушение авторских прав?; Мы поможем в написании вашей работы!