КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение термодинамических параметров выбросов

|

|

|

|

Наиболее важными термодинамическими параметрами выбросов являются скорость и расход газа, температура и влажность.

Место для проведения измерений выбирается с таким расчетом, чтобы эти измерения обеспечивали получение наиболее достоверных данных. Так как обычно места измерений используются и для отбора проб аэрозольных частиц, то желательно выбирать вертикальные участки газоходов.

Измерительное сечение должно располагаться на прямом участке газохода с установившимся газовым потоком, где отсутствуют возвратные или вращательные движения газа. Желательно, чтобы измерительное сечение находилось от местного сопротивления на расстоянии 5-6 диаметров газоходов или более и 3—4 диаметров газохода до места возмущения (задвижка, дроссель, повороты и т. д.). Если нельзя выбрать мерное сечение, отвечающее этим требованиям, то можно проводить измерения на прямолинейном участке газохода, разбив его в направлении движения газа. Минимальная длина прямого участка перед местом отбора составляет 2D, а после него 0,5D. Скорость газа в измерительном сечении должна быть не менее 4 м/с.

Опре д еление расхода выбр о сов. Определить объемный расход можно, непосредственно используя дроссельные устройства (например, камерные диафрагмы), ротаметры или через скорость движения газов. В последнем случае применяются пневмометрические трубки и микроманометр, термоанемометр.

Измерение скорости термоанемометрами основано на законе вынужденной конвективной теплоотдачи от предельно обтекаемого потоком тела, обогреваемого стабилизированным источником тела.

Определение скорости и расхода газа пневмометрическими трубками. Пневмометрические трубки предназначены для измерения статического, динамического и полного давления газового потока. Зная динамическое давление и плотность газа, можно определить линейную скорость газового потока в точке замера.

Измерение расхода газа с помощью пневмометрических трубок обладает рядом преимуществ перед другими методами. Для них не нужны длинные участки для равномерности потока, поскольку эти приборы служат для измерения локальных скоростей. Трубки невелики по размерам, поэтому их можно ввести через небольшие штуцеры; они не создают добавочного сопротивления потоку и часто из-за сложности конфигурации газоходов являются единственными приборами для измерения скорости газопылевого потока.

Пневмометрическая трубка имеет два канала, один из которых воспринимает полное давление, а другой — только статическое. При подключении обоих каналов к показывающему прибору таким образом, чтобы воспринимаемые давления были направлены навстречу друг другу, прибор покажет разность между полным и статическим давлением, т. е. динамическое давление. В качестве показывающего прибора могут применяться U-образные манометры, тягонапоромеры ТНЖ, микроманометры.

В зависимости от конструкции статическое давление воспринимается пневмометрической трубкой с большими или меньшими отклонениями от его истинной величины, что в свою очередь влечет за собой некоторое искажение при замерах динамического давления. Поэтому величины динамических давлений, полученных с помощью пневмометрических трубок, приходится умножать на поправочный коэффициент Ктр, являющийся безразмерной величиной, представляющей собой отношение истинного значения Рд, Па к замеряемой его величине Рх:

Рд=РхКтр. (1.6)

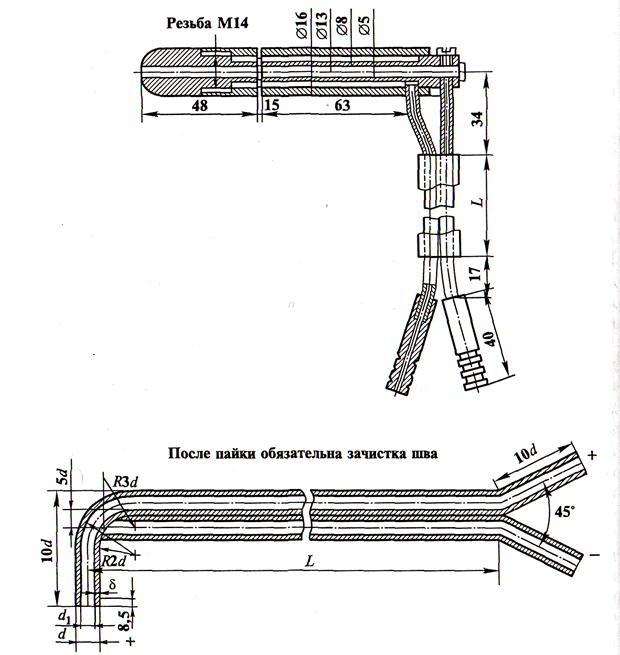

На рис. 1-4 приведены конструкции пневмометрических трубок.

Трубка Прандтля имеет головку (рис. 1) с полусферическим наконечником, устанавливаемую параллельно движению газов. В головке есть центральное отверстие, соединяющееся с одним из каналов трубки. Через этот канал на показывающий прибор передается давление, соответствующее полному давлению движущегося потока, набегающего на полусферический наконечник. На боковой поверхности головки сделаны щелевые отверстия, сообщающиеся с другим каналом трубки. Эти отверстия воспринимают и передают на показывающий прибор лишь статическое давление, причем почти без искажений благодаря небольшой ширине щелей и их расположению в зоне нулевого динамического давления. Трубка Прандтля дает погрешность до 2%. При отклонениях трубки от оси потока не более 15° ее можно не тарировать. Основной недостаток трубки — при запыленности газов свыше 10 г/м3 она быстро забивается пылью.

Трубка конструкции НИИОгаз (рис. 2 ) для замера статического давления имеет фасонный вырез и припаивается перед стержнем трубки полного напора. Показания динамического напора трубки этой конструкции почти вдвое больше действительного, что важно при измерении небольших скоростей. Конструкция трубки позволяет легко продувать и прочищать ее, что дает возможность проводить многократные измерения без засорений.

Трубка конструкции Гинцветмет (рис. 3 ) цилиндрического профиля имеет два канала (для измерения полного и статического напоров), заключенные в оправляющую их трубку большого диаметра. Наконечник оправляющей трубки имеет два отверстия, соединенных с внутренними трубками (лобовое — с трубкой для измерения полного напора, тыльное — статического напора). Достоинством этой пневмометрической трубки является стабильность показаний при отклонении оси отверстий от оси пылегазового потока до 20°. Она малочувствительна к забиванию пыли.

Скорость движения газов как при ламинарном, так и при турбулентных режимах неодинакова в разных точках сечения газопровода.

|

Поэтому скорость газового потока, измеренная с помощью пневмометрической трубки и микроманометра, является скоростью, характеризующей конкретную точку сечения газопровода. Для определения средней скорости движения потока необходимо измерять скорость в различных местах сечения, условно разделяя его на ряд равновеликих площадей.

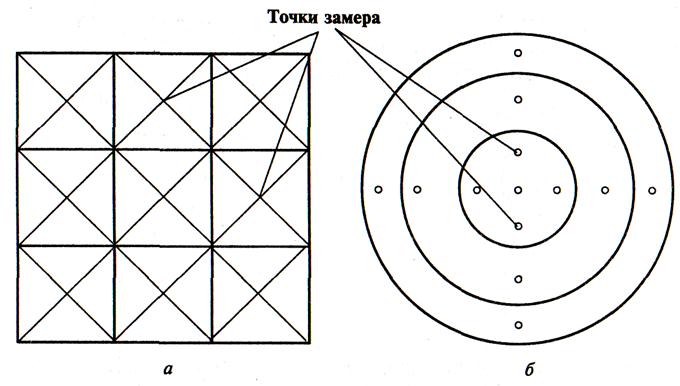

Если газоход имеет прямоугольное сечение, его разбивают на площади, подобные сечению газохода, плоскостями, параллельными его стенкам, и измерения производят в центре каждого полученного прямоугольника (рис. 1.17). Сторона такого прямоугольника не должна превышать 150-200 мм. Минимальное число измерительных точек — три в каждом направлении. На двух перпендикулярных сторонах газохода по осям, на которых расположены центры прямоугольников, прорезают отверстия диаметром 50 мм и в этих местах приваривают короткие (25-30 мм) штуцеры из отрезков труб с внутренним диаметром 50 мм, которые закрывают металлической крышкой с резьбой. Для поддержания трубки во время замеров рекомендуется приваривать к газоходу перпендикулярно по оси рядом со штуцером стальной пруток.

Газоходы круглого сечения разбивают на ряд концентрических колец с равновеликими площадями, и измерение производят по двум взаимно перпендикулярным диаметрам, для чего к стенкам газохода приваривают два штуцера. Расстояние между штуцерами — четверть окружности газохода.

Можно считать, что достаточно надежные результаты могут быть получены, если газоходы круглого сечения будут разбиты на следующее число колец:

Диаметр газохода, мм 200 200-400 400-00 600-800 800-1000 1000

Число колец 3 4 5 6 8 10

Расстояние от центра газохода до точки замера /определяется по формуле

Расстояние от центра газохода до точки замера /определяется по формуле

(1.7)

(1.7)

где R — радиус газохода, м; п — число колец, на которые разделена площадь газохода; i — порядковый номер кольца (считая от центра).

После определения динамического давления в каждой выбранной точке определяются соответствующие скорости газопылевого потока по формуле

(1.8)

(1.8)

где — динамическое давление, Па; рг— плотность газа, кг/м3. Расход газа через данное сечение определяется по формуле

где — динамическое давление, Па; рг— плотность газа, кг/м3. Расход газа через данное сечение определяется по формуле

Q = v0 αср S (1.9)

где v0 — скорость газа в центре газохода, м/с; S— площадь сечения газохода, м2;

αср — коэффициент распределения скорости по сечению газохода. Величина а. исчисляется по формуле

αср =- α1 + α2 +... + αn / n, (1.10)

где п — число точек измерения по сечению газохода.

Величины α1, α2,... ап рассчитываются как отношение значений скорости в точке измерения к скорости в центре газохода."

Определение влажности. Для измерения влажности используются два метода: психрометрический и конденсационный.

Психрометрический метод применяют для измерения влажности газов, температура которых не превышает 60 °С. Метод основан на косвенном определении парциального давления водяных паров по показаниям температуры влажного и сухого термометров, последовательно обтекаемых струей газа. Предложено большое число различных конструкций психрометров, в основном отличающихся деталями и материалами, из которых они изготовлены.

Конденсационный метод основан на измерении количества влаги в пробе газа известного объема, отбираемого из газохода, путем охлаждения его ниже точки росы. Влажность определяют как сумму сконденсированной влаги, отнесенной к единице объема газа, прошедшего через конденсатор, и абсолютной влажности насыщенного газа после конденсатора.

Определение температуры. Измерение температуры выбросов чаще всего осуществляется термометрами и термическими преобразователями температуры (термопарами).

Температуру следует измерять там же, где измеряют скорость, давление, влажность и другие параметры потока.

Число измерительных точек для измерения температуры определяют в зависимости от диаметра газохода:

D< 1м n = 1

1 м < D< 2,5м n = 2

D > 2,5 м n = 4

Среднюю температуру газа надо измерять в ядре потока, поэтому измерительные точки надо располагать следующим образом:

для п = 1 — на оси газохода;

для п > 1 — по кольцу от 1/6 до 1/3 диаметра.

Измерение температуры в каждой точке осуществляется не менее 3 раз.

Определение запыленности газового потока. Основным методом определения запыленности газового потока является весовой (см. гл. 1.2). При этом необходимо соответствующим образом осуществить отбор проб пыли из газового потока.

На частицы пыли, взвешенные в газовом потоке, действует множество сил, величина и характер воздействия которых на частицу весьма разнообразны. Хотя движение частиц под действием этих сил становится более хаотичным, концентрация же пыли в поперечном сечении газохода распределяется более равномерно по сравнению с распределением скоростей. Распределение концентрации, т. е. профиль запыленности газа, зависит от множества факторов: от природы и размеров частиц, диаметра газохода, скорости пылегазового потока и удаленности от источника пыли, поэтому теоретически рассчитать распределение пыли достаточно сложно.

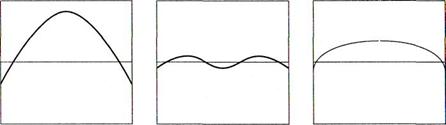

Возможны три варианта профилей запыленности газа.

Крупная пыль Переходный Мелкая пыль

> 180 мкм профиль < 5 мкм

Вследствие неравномерности запыленности по сечению, для определения средней концентрации замеры должны проводиться с разбивкой сечения на равновеликие площадки, так же как и при определении расхода воздуха пневмометрическими трубками. Подобное определение запылен

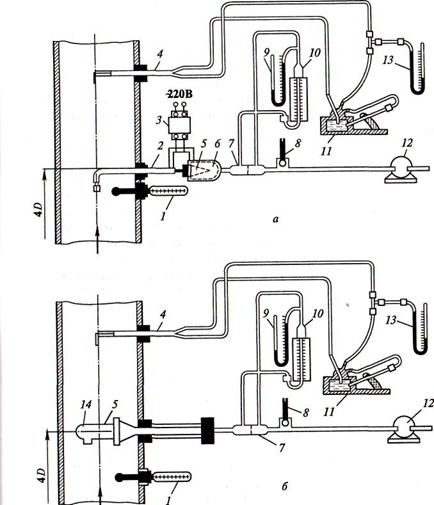

ности является трудоемким, поэтому на практике запыленность определяют по оси газохода, при соблюдении условий, которые будут указаны ниже. При отборе пробы пыли в газоходе используют методы внутренней и внешней фильтрации (рис. 1.18). При внутренней — фильтрующее устройство устанавливают непосредственно за зондом, при этом исключается про-

ности является трудоемким, поэтому на практике запыленность определяют по оси газохода, при соблюдении условий, которые будут указаны ниже. При отборе пробы пыли в газоходе используют методы внутренней и внешней фильтрации (рис. 1.18). При внутренней — фильтрующее устройство устанавливают непосредственно за зондом, при этом исключается про-

Рис. 1.18. Установки для определения запыленности газов методами внешней (а) и внутренней (б) фильтрации:

/, 8 — термометры; 2 — заборная трубка; 3 — трансформатор; 4 — пневмометрическая трубка; 5— фильтр; 6— патрон; 7— диафрагма; 9, 13 — манометры; 10— реометр; 11 — микроманометр;

12— воздуходувка; 14— алонж

боотборная трубка. При внешней — фильтрующее устройство располагают за газоходом на любом расстоянии от зонда и соединяют с ним пробоотборной трубкой. Метод внешней фильтрации более удобен в работе, но менее точен (использование пылезаборной трубки вносит дополнительные погрешности). Метод внутренней фильтрации более точный, но значительно более трудоемкий, так как при замене фильтра требуется извлекать зонд из газохода.

При пробоотборе основным является условие изокинетичности, т. е. скорость газа в пробоотборной трубке должна быть равна скорости газа в воздуховоде.

При скорости пробоотбора меньше скорости газового потока частицы пыли вследствие инерционности не полностью следуют движению газа, и поэтому получается заниженная концентрация пыли по отношению к основному потоку. Кроме того, дисперсность пробы в этом случае ниже, чем в основном потоке. При скорости пробоотбора больше скорости газового потока, наоборот, получается завышенная концентрация пыли по отношению к основному потоку. Дисперсность пробы в этом случае выше, чем в основном потоке.

При отборе пыли с частицами менее 5 мкм строгое соблюдение изокинетичности не требуется.

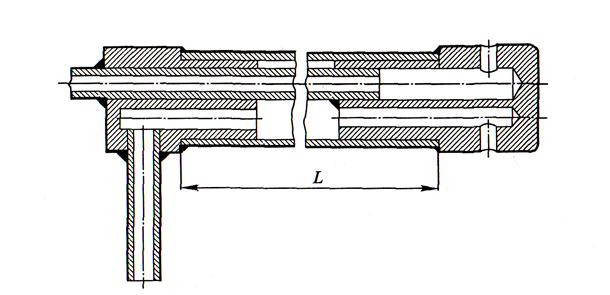

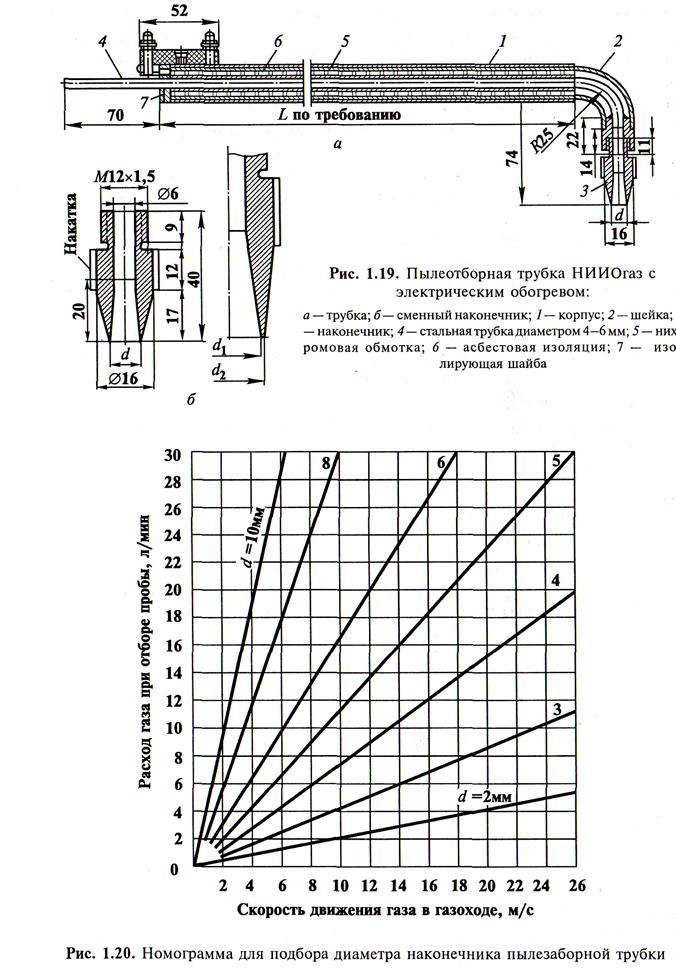

Для соблюдения изокинетичности используют специальные пылеотборные трубки со сменными наконечниками (рис. 1.19) Расчетный диаметр наконечников определяется по специальным номограммам (рис. 1.20) или расчетным методом.

В последнее время в некоторых источниках представляются данные, указывающие, что при соблюдении условий изокинетичности получаются непостоянные и заниженные по сравнению с фактическими, величины пылесодержания. Несмотря на это, условие изокинетичности является обязательным при отборе проб пыли.

Сбор и отвод выбросов от источников. Вподавляющем большинстве случаев устройства для сбора и отвода летучих выбросов от источников выделения разрабатываются лицами, проектирующими технологический процесс. Существуют исключения, например, сталеплавильные печи.

Система сбора и отвода выбросов во многом зависит от типа производственного процесса. Например, в случае сжигания топлива система достаточно простая: топочное устройство — труба (котельная). В большинстве случаев в системе существует газоотборное устройство (аспирационное устройство, местный отсос), система газоходов, через которые осуществляются выбросы и побудитель движения воздуха. Кроме того, в системе может быть предусмотрено разнообразное вспомогательное оборудование (вентили, компенсаторы и т. д.).

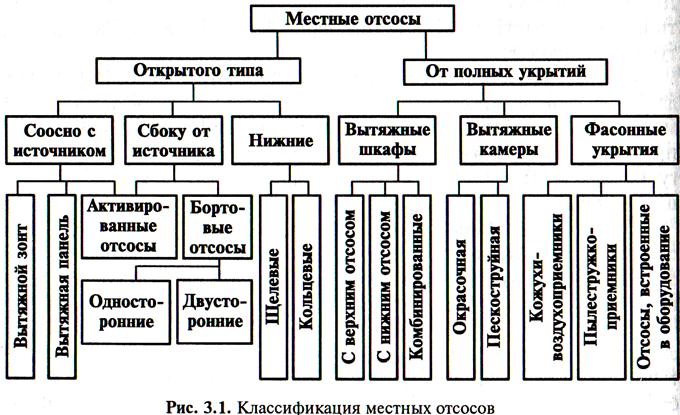

Классификация асп и раци о нных устройств. По степени изоляции области действия отсоса от окружающего пространства различают отсосы открытого типа и отсосы от полных укрытий (рис. 3.1).

Отсосы открытого типа — это отсосы, находящиеся за пределами источников выделения вредных веществ. Это вытяжные зонты, вытяжные панели, бортовые отсосы и другие устройства. В ряде случаев для отделения зоны выделения вредных веществ от незагрязненного объема воздуха используют плоскую приточную струю, которая обеспечивает сдув вредных веществ в зону эффективного действия отсоса и усиливает подсасывающее действие последнего за счет эжекции. Такие отсосы получили название активированных.

Отсосы от полных укрытий — это отсосы, внутри которых находятся источники выделения вредных веществ. Движение газа над источниками в ограниченных объемах с рабочими проемами и неплотностями существенным образом отличается от его движения в условиях открытого пространства. Такими закрытыми отсосами являются вытяжные шкафы, фасонные укрытия при обработке вращающихся изделий, кожухи и вытяжные камеры, герметично или плотно закрывающие технологическое оборудование.

Отсосы открытого типа следует применять в тех случаях, когда по технологическим или иным причинам источник не может быть снабжен полным укрытием, которое является наиболее эффективным средством оздоровления воздушной среды рабочей зоны.

Существенное влияние на выбор конструкции отсоса оказывают причины и характер движения выделений вредных веществ около источников. Последние разделяются на тепловые, динамические, диффузионные и смешанные.

Движение около тепловых источников происходит за счет тепловой энергии, подводимой к ним. Выделения вредных веществ распространяются в виде направленного потока — конвективной струи, как правило, турбулентной. Конвективные струи разделяются на участки: начальный, или разгонный (участок формирования), на котором осевая скорость возрастает от нуля на поверхности источника до некоторого максимального значения, к основной, где осевая скорость убывает или остается постоянной с удалением от источника. Длина разгонного участка приближенно может быть принята равной 1,5-2 калибрам теплового источника.

Движение около динамических источников обусловлено перепадом давления, что приводит к образованию приточной струи. Приточная струя — это струя, обладающая некоторой минимальной скоростью истечения за счет избыточного давления внутри объема сосуда, аппарата. Приточная струя состоит из начального и основного участков.

Диффузионные потоки обусловлены градиентом концентрации газовой примеси. Направление и интенсивность распространения последней зависят от диффузионных характеристик вещества и турбулентности окружающей среды.

Различные причины движения нередко действуют совместно. Во всех случаях необходимо уметь оценивать влияние каждой причины на закономерности движения и на основании этой оценки правильно выбирать конструкцию отсоса.

По форме их сечения в плане источники и приемные отверстия отсосов могут быть круглые, прямоугольные и щелевые. В соответствии с этим струи могут быть компактные и плоские. В пределах начального (разгонного) участка конвективная струя считается компактной, если она образуется над тепловым источником, имеющим в плане круглую форму или форму прямоугольника с соотношением сторон а/b < 2. Если тепловой источник вытянутый (а/b > 2), то образующуюся над ним конвективную струю следует считать плоской. Компактной считается приточная струя, истекающая из отверстия круглой или квадратной формы; плоской — струя, истекающая из щелевого отверстия.

Приведенная классификация учитывает основные закономерности и существенные особенности потоков выделений вредных веществ над источниками. При решении практических задач приходится сталкиваться с более разнообразными и сложными формами источников, однако при выборе расчетных схем и формул следует приводить их к одному из рассмотренных видов.

При выборе и конструктивной проработке местного отсоса необходимо руководствоваться следующими основными положениями:

— элементы отсоса и укрытий должны составлять единое целое с конструкцией технологического аппарата и не мешать проведению технологического процесса;

— всасывающее отверстие должно быть максимально приближено к источнику выделений вредных веществ;

— размеры приемного отверстия должны быть равными или несколько большими, чем размеры подтекающей к отсосу струи;

— уменьшение размеров отсоса ведет к увеличению потребного расхода воздуха;

— зону действия отсоса следует максимально ограничить фланцами, экранами, ширмами и т. п.;

— ориентация приемного отверстия в пространстве должна производиться с учетом возможно меньшего отклонения потока выделений вредных веществ от естественного направления движения;

— при определении направления движения потока выделений вредных веществ следует следить за тем, чтобы они не проходили через зону дыхания работающих;

— препятствиям на пути движения воздуха к отсосу следует придавать форму, при которой сопротивление их будет минимальным (острые кромки скруглять и т. д.);

— поле скоростей в приемном отверстии отсоса рекомендуется устраивать соответствующим полю скоростей в подтекающем потоке выделений вредных веществ. Для этого следует использовать вставки, рассекатели, выравнивающие решетки и т. д.

Практика показывает, что объем выбросов может быть значительно снижен за счет рациональной и тщательно продуманной конструкции газоотбора.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 4454; Нарушение авторских прав?; Мы поможем в написании вашей работы!