КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Измерение твердости металлов

|

|

|

|

Порядок выполнения работы

1. Ознакомиться с методикой приготовления макрошлифов.

2. Изучить коллекцию макрошлифов. Зарисовать их.

3. Изучить и зарисовать основные виды изломов (вязкий, хрупкий, усталостный).

Контрольные вопросы и задания.

1. Что такое макроанализ?

2. Что такое макрошлиф? Как производится подготовка образцов?

3. Перечислите признаки хрупкого и вязкого разрушения на примере изломов.

4. Опишите механизм усталостного разрушения и назовите зоны этого разрушения.

5. Охарактеризуйте факторы, влияющие на переход металлов из вязкого состояния в хрупкое.

6. Объясните сущность ликвации.

7. Что такое красноломкость и хладноломкость?

8. Объясните сущность образования волокнистого строения металла в процессе пластического деформирования.

9. Приведите примеры рационального расположения волокон металла в зависимости от способа изготовления детали.

10. Перечислите дефекты сварных швов.

11. Назовите основные зоны стального слитка и дайте их характеристику.

12. Охарактеризуйте возможные дефекты отливок.

Работа № 2

Цель работы: изучить устройство приборов для определения твердости металлов, научиться пользоваться приборами по измерению твердости металлов.

Приборы и оборудование: пресс Бринелля, пресс Роквелла, отсчетный микроскоп для определения диаметра отпечатка, образцы сталей, чугунов и цветных металлов.

Краткие сведения из теории. Определение твердости является широко распространенным способом испытаний для характеристики механических свойств металлов. В настоящее время существует несколько методов измерения твердости, различающихся по характеру воздействия наконечника: метод вдавливания, метод отскакивания, метод царапания. Наибольшее применение получил метод вдавливания.

Под твердостью металла при вдавливании понимается его сопротивление местной пластической деформации при контактном приложении нагрузки.

Наиболее широкое распространение в машиностроительной промышленности получили методы Бринелля, Роквелла и Виккерса, благодаря их простоте и возможности производить испытания деталей без разрушения.

Определение твердости по Бринеллю. Определение твердости по Бринеллю (ГОСТ 9012-59, 22761-77) состоит в том, что при использовании специального пресса (пресса Бринелля) в испытуемый материал в течение определенного времени вдавливается нагрузкой Р стальной закаленный шарик диаметра D.

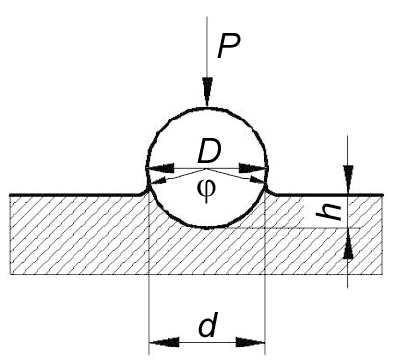

Схема испытания на твердость по Бринеллю дана на рис. 9.

В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

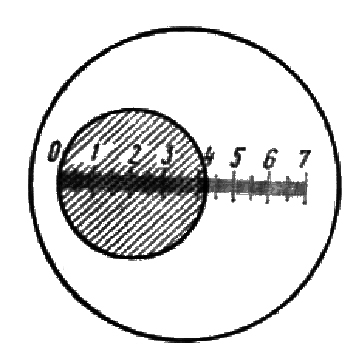

Диаметр отпечатка измеряют специальным отсчетным микроскопом МПБ-2, на окуляре которого нанесена шкала с делениями, соответствующими десятым долям миллиметра (рис. 10).

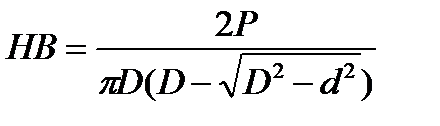

Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) дает число твердости обозначаемое НВ(2):

, кгс/мм2 (н/м2), (2)

, кгс/мм2 (н/м2), (2)

где F=pDh.

Рис. 9. Схема определения твердости методом Бринелля

Рис. 10. Измерение диаметра отпечатка

Так как удобнее измерять не глубину отпечатка, а его диаметр, то, выражая глубину отпечатка через его диаметр d и диаметр шарика, получаем (3):

(3)

(3)

Подставив значение F получим (4):

, кгс/мм2 (н/м2) (4)

, кгс/мм2 (н/м2) (4)

Таким образом, зная диаметр шарика и нагрузку, замерив диаметр отпечатка, легко определить твердость.

Для получения одинаковых значений твердости металла при разных диаметрах шариков и различных нагрузках необходимо соблюдать закон подобия P/D 2 = const. В этом случае угол j = const, где j – угол вдавливания. Поэтому при испытании по Бринеллю, учитывая закон подобия, а также то обстоятельство, что диаметр шарика подбирается в зависимости от толщины испытуемого образца металла. И что для металлов разных твердостей нужно прилагать разные нагрузки, применяют соотношения по ГОСТ 9012-59. Кроме того, продолжительность выдержки образца под нагрузкой должна быть строго определенной, чтобы деформация образца шариком полностью завершилась.

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным канем или напильником. чтобы она была ровной, гладкой и не было окалины и других дефектов. При обработке поверхности образец не должен нагреваться выше 100-150ºС.подготовка поверхности образца необходима для получения правильного отпечатка и отчетливой видимости его краев для измерения.

При выборе диаметра шарика D, нагрузки P, продолжительность выдержки под нагрузкой и минимальной толщины испытуемого образца следует руководствоваться нормами ГОСТа для испытаний по Бринеллю (табл. 2).

При указании твердости НВ иногда отмечают, при каких условиях измерялась твердость, например НВ 140 (10/3000/10) означает, что испытание производилось шариком диаметром 10 мм под нагрузкой 3000 кгс (30000 Н) в течении 10 сек.

При измерении твердости шариком определенного диаметра и с установленными нагрузками расчет числа твердости по формуле НВ=Р/F почти не выполняют, а пользуются заранее составленными таблицами, указывающими число НВ, в зависимости от диаметра отпечатка d и соотношения между нагрузкой Р и D 2 (согласно табл. 3).

Существует примерная количественная зависимость между числами твердости и пределом прочности:

для стали с твердостью НВ 120–175...……………………sв=0,34 НВ;

для стали с твердостью НВ 175–450..…………………….sв=0,35 НВ;

для меди, латуни и бронзы отожженной..………………..sв=0,55 НВ;

для меди, латуни и бронзы наклепанной..……….………sв=0,40 НВ;

для алюминия и алюминиевых сплавов

с твердостью НВ 20–45............................................sв=(0,33÷0,36) НВ;

для дуралюминия отожженного...……………..................sв=0,36 НВ;

для дуралюминия после закалки и старения…………….sв=0,35 НВ.

Таблица 2

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 895; Нарушение авторских прав?; Мы поможем в написании вашей работы!