КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Практика определения твердости по Бринеллю

|

|

|

|

Твердость по Бринеллю

Соотношение диаметров шарика и нагрузки при испытании металлов по методу Бринелля

| Материал | Число твердости | Толщина образца, мм | Диаметр шарика, мм | Нагрузка, кгс | Выдержка под нагрузкой, сек |

| Черные металлы | 140–450 | Более 6 От 6 до 3 Менее 3 | 2,5 | 187,5 | |

| Черные металлы | До 140 | Более 6 От 6 до 3 Менее 3 | 2,5 | 187,5 | |

| Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и др.) | 31,8–130 | Более 6 От 6 до 3 Менее 3 | 2,5 | 62,5 | |

| Цветные металлы и сплавы (алюминий, подшипниковые сплавы и др.) | 3–35 | Более 6 От 6 до 3 Менее 3 | 2,5 | 62,5 15,6 |

Измерение твердости вдавливанием стального шарика не является универсальным способом. Этот способ не позволяет: а) испытывать материал с твердостью более НВ 450; б) измерять твердость тонкого поверхностного слоя (толщиной менее 1–2 мм), так как стальной шарик продавливает этот слой.

Таблица 3

| Диаметр отпечатка, мм d 10, или 2 d 5, или 4 d 2,5 | Число твердости при нагрузке Р, кгс | Диаметр отпечатка, мм d 10, или 2 d 5, или 4 d 2,5 | Число твердости при нагрузке Р, кгс | |||||||

| 30 D 2 | 10 D 2 | 2,5 D 2 | 30 D 2 | 10 D 2 | 2,5 D 2 | |||||

| 2,0 | 78,8 | 3,6 | 23,7 | |||||||

| 2,1 | 71,4 | 3,7 | 22,4 | |||||||

| 2,2 | 65,0 | 3,8 | 21,2 | |||||||

| 2,3 | 59,4 | 3,9 | 20,0 | |||||||

| 2,4 | 54,4 | 4,0 | 19,1 | |||||||

| 2,5 | 50,2 | 4,1 | 18,0 | |||||||

| 2,6 | 46,3 | 4,2 | 17,2 | |||||||

| 2,7 | 42,9 | 4,3 | 16,4 | |||||||

| 2,8 | 39,8 | 4,4 | 15,5 | |||||||

| 2,9 | 37,9 | 4,5 | 14,9 | |||||||

| 3,0 | 34,6 | 4,6 | 14,2 | |||||||

| 3,1 | 32,3 | 4,7 | 13,6 | |||||||

| 3,2 | 30,3 | 4,8 | 13,0 | |||||||

| 3,3 | 28,5 | 4,9 | 12,4 | |||||||

| 3,4 | 26,7 | 5,0 | 12,4 | |||||||

| 3,5 | 25,2 | 5,1 | 11,4 | |||||||

1. Пользуясь табл. 2 для заданного образца определить диаметр шарика, величину нагрузки Р и время выдержки образца под нагрузкой.

2. Закрепить шарик в держателе 15 (рис. 11).

3. Установить необходимую нагрузку Р на приборе. Минимальная нагрузка 187,5 кгс обеспечивается только массой подвески и рычажной системы.

4. Перемещением чашки 8 (см. рис. 11) по отношению шкалы, расположенной на станине прибора, установить время выдержки образца под нагрузкой.

5. Установить испытуемый образец на столик 14 так чтобы центр отпечатка располагался от края образца и от центра соседнего отпечатка на расстоянии не менее двух диаметров шарика.

Рис. 11. Схема пресса Бринелля:

1 – станина; 2 – рычаг большой; 3 – микропереключатель; 4 – подвеска;

5 – грузы; 6 – шатун; 7 – кривошип; 8 – чашка; 9 – червячная пара;

10 – электродвигатель; 11 – кнопка пусковая; 12 – маховик; 13 – контактная группа;

14 – стол сменный; 15 – держатель шариковой оправки; 16 – ограничитель;

17 – втулка шпинделя; 18 – шпиндель; 19 – лампа сигнальная.

6. Подвести образец к шарику, вращая маховик 12 до упора в ограничитель 16.

7. Нажатием кнопки 11 включить электродвигатель 10, который через червячный редуктор 9, кривошип 7, шатун 6 отведет вниз рычаг 2 и соединенную с ним подвеску 4 с грузами 5. Тогда нагрузка через систему рычагов, шпиндель 18 и втулку сообщается шариковому наконечнику. Этот момент фиксируется загоранием лампочки. После соответствующей выдержки груза вращение электродвигателя автоматически переключается на обратное и нагрузка с образца снимается. Когда подвеска с грузами достигнет, исходного положения, автоматически выключается электродвигатель.

8. Отвести столик прибора с образцом от шарика вращением маховика 12 против часовой стрелки.

9. Снять образец и с помощью микроскопа измерить диаметр отпечатка в двух взаимно-перпендикулярных направлениях. Значение диаметра отпечатка принимается как среднее арифметическое из указанных двух измерений.

10. По измеренному диаметру отпечатка, известной нагрузке и диаметру шарика определить твердость по Бринеллю НВ по табл. 3.

Определение твердости по Роквеллу. Определение твердости на приборах типа ТК осуществляется вдавливанием алмазного конуса или стального шарика (метод Роквелла) с определением твердости по глубине получаемого отпечатка.

При измерении твердости металлов по Роквеллу (ГОСТ 9013-59) наконечник стандартного типа – алмазный конус или стальной шарик вдавливается в испытуемый образец или изделие под действием двух последовательно прилагаемых нагрузок – предварительно Р 0 и основной Р 1 нагрузок (рис. 12).

Рис. 12. Испытание металла на твердость по Роквеллу

Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм.

Числа твердости по Роквеллу НR выражаются формулами (5): при измерении по шкалам А и С:

HR = 100 – e (5)

при измерений по шкале В:

HR = 130 – e

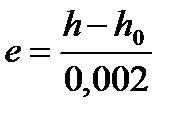

Величина е определяется по формуле (6):

(6)

(6)

где h 0 – глубина внедрения наконечника в испытуемый образец под действием нагрузки P 0; h – глубина внедрения наконечника в испытуемый образец под действием общей нагрузки Р, измеренной после снятия основной нагрузки Р 1 и оставленной предварительной нагрузки Р 0.

Твердость по шкале С измеряется вдавливанием в испытуемый образец алмазного конического наконечника под действием двух последовательно прилагаемых нагрузок:

Р = 10 + 140 = 150 кгс.

Например, HRC 60 означает, что твердость материала составляет 60 единиц по Роквеллу по шкале С с нагрузкой 150 кгс.

При измерении твердости алмазным конусом с общей нагрузкой 60 кгс значение твердости также характеризуется цифрой, указываемой стрелкой на черной совмещенной шкале С циферблата, но обозначается НRА. Например, НRА 82 означает, что твердость материала составляет 82 единицы с нагрузкой 60 кгс при вдавливании алмазного конуса. При измерении по шкале А:

Р = 10 + 50 = 60 кгс.

Числа НRА можно перевести на числа НRС по формуле (7):

НRС = 2 НRА – 104. (7)

Твердость по красной шкале В измеряется вдавливанием в испытуемый образец стального шарика Æ1/16" (1,588 мм) под действием двух последовательно прилагаемых нагрузок:

Р = 10 + 90 = 100 кгc.

Твердость обозначается НRВ. Например, НRВ 90 означает, что твердость материала составляет 90 единиц с нагрузкой 100 кгс при вдавливании стального шарика.

Пределы измерения твердости по указанным шкалам приведены в

табл. 4.

Таблица 4

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 721; Нарушение авторских прав?; Мы поможем в написании вашей работы!