КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тапсырма

|

|

|

|

СПИСОК ЛІТЕРАТУРИ

1 Стандарти – Справочник по ЕСКД [Текст]. / – Харків: «Прапор»,1984. – 249 с.

2 ЕСКД. Обозначения условные графические в схемах [Текст] / – М.: Изд-во стандартов, 1979. – 480с.

3 Будасов, Б.В. Строительное черчение [Текст] / Б.В. Будасов, В.П. Каминский – М.: Стройиздат, 1990. – 464 с.

4 Михайленко, В.Е. Инженерная графика [Текст] / В.Е. Михайленко, А.М. Пономарев – К.: Вищ. шк., 1990. – 303с.

5 Михайленко, В.Е. Інженерна графіка [Текст] / В.Е. Михайленко, В.В. Ванін, С.М. Ковальов – Київ.: «Каравела», 2004. – 288 с.

6 Левицкий, В.С. Машиностроительное черчение [Текст] / В.С Левицкий – М.: Высш. шк., 1988. – 351с.

7 Федоренко, В.А. Справочник по машиностроительному черчению [Текст] / В.А. Федоренко, А.И. Шошин – Л.: Машиностроение, 1972. – 304с.

1. Материалдарды үйкелу мен қажалуын сынауға арналған МТ-2 машинасының жұмысымен танысу;

2. Майлау ортасына байланысты әртүрлі материалдардың қажалу жылдамдығын және үйкелу коэффициентін анықтау;

3. Тәжірибе нәтижесін өндеу және үйкелу мен қажалу шамаларының түсірген күшсалмаққа тәуелділігінің графигін салу;

4. Нәтижені талдау және тұжырым жасау;

5. Жасалған жұмыс бойынша есеп жасау.

3.2 Қысқаша теориялық мәлімет

Үйкеліс - денелердін жанасушы беттерінің өзара орын ауыстыру кезінде пайда болатын кедергі.

Денелердін салыстырмалы орын ауыстыруларының кинематикалық белгілеріне байланысты жиі үйкелістің екі түрі кездеседі: сырғанау үйкелісі және тербелу үйкелісі.

Үйкелісетін беттердің жағдайларына байланысты үйкелістер:

- майлаусыз үйкеліс;

- шекаралық үйкеліс (екі дененің беттерінде қасиеттері көлемдіктен басқа сұйық қабаттары бар кездегі үйкеліс);

- сұйықтық үйкеліс—көлемдік қасиеттері байқалатын сұйықпен бөлінген екі дененің салыстырмалы қозғалысы кезінде араларында пайда болатын кедергі құбылысы.

Үйкелу процесіне механикалық, физика-химиялық, жылулық және электрлік факторлар әсер етеді. Олардың әртүрлі қосындылары қажалудың көптеген түрлеріне әкеліп соғады.

Қажалу - үйкеліс кезінде материалдардын үйкелу беттерінен бөлінулермен немесе оның қалдық деформациясымен білінетін дененің өлшемдерінің біртінден өзгеру процесі.

Тозу - материалдан бөлінулер немесе қалдық деформация түрінде білінетін қажалу нәтижесі.

Машина бөлшектерінің жұмыс беттерінің кажалу процестеріне әсер ететін әртүрлі факторларды екі топқа бөлуге болады:

1) бөлшектердің тозуға төзімділігіне әсер етуші факторлар;

2) бөлшектердің тозғыштығына әсер етуші факторлар.

Бірінші факторларға бөлшектер материалдарынын сапасы және бөлшектердің жұмыс беттерінің сапасы жатады.

Материалдың сапасы өз кезегінде химиялық құрамымен және құрылымымен анықталатын физика-механикалық қасиеттерімен (беріктігімен, қаттылығымен, жұмыс тұрақтылығынын ұзақтығымен) сипатталады.

Екінші факторларға бөлшектердің беттескен беттерінің үйкеліс түрі, үйкелу беттеріне түсетін күшсалмақтың сипаты мен өзіндік шамасы, үйкелісетін беттердің салыстырмалы орын ауыстыру жылдамдығы, беттескен беттер арасындағы саңылаудын пішіні мен өлшемі, майлану жағдайы, үйкеліс кезінде қатысатын абразивтің бар болуы, өлшемі және пішіні, абразивтің физика-механикалық касиеттері жатады.

Үйкелісуші беттердің майлануы, бұл жерде машинаның жұмыс тұрақтылығының ұзақтығына әсер етуші маңызды фактор болып табылады. Үйкелістің әрбір түрінде майлану сапасы мен шамасына байланысты үйкелу коэффициенті жүздеген рет (0,001-ден 0,25-ке дейін) өзгереді. Сондықтан әрбір нақты жағдайда тозу мен үйкелісті азайту үшін майдың белгілі бір түрін пайдалану керек.

Материалдарды үйкелу мен тозуға сынауға арналған МТ-2 машинасы жоғарыда көрсетілген факторларды өзгерте отырып, материалдардын қажалғыштығын және сұйықтардың трибо-техникалық (майлау,тозуға қарсы және тырналуға карсы) қасиеттерін анықтауға мүмкіндік береді.

3.3 МТ-2 машинаның құрылымы мен жұмыс істеу принципі

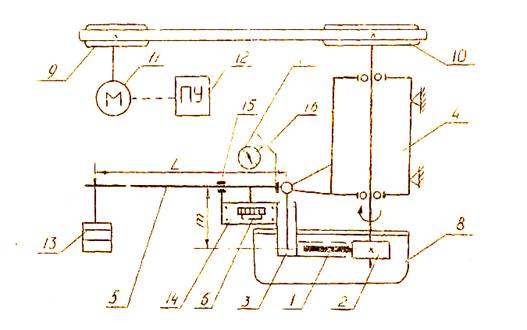

Машинаның жұмыс істеу приндипі Р күшімен біріне-бірі жаншылған үлгі-сырықтың қарсы үлгімен қажалуына арналған (3.1-сурет). Тостақанға (8) үйкелісетін жүп батырылатын, сыналатын немесс стандартталған сұйық құйылады. Машинаның барлық түйіндері мен механизмдерінің өзара байланысы кинематикалық сұлбада көрсетілген (3.2-сурет).

|

Электроқозғалтқыш (11) сынабелдікті беріліс (9,10) арқылы шпиньделді (4) айналдырады. Білікке қарсы үлгі (2), ал үлгі ұстағышта (3), сырық (1) орнатылган. Жаншушы күштің шамасын күшсалмақтау механизмінін (5) жүктерімен реттейді.

Сынау процесі кезінде: үйкелуші жұптардың тоғысқан жерлерінде пайда болатын үйкеліс күшін, үлгілердің қажалуының шамасын, үлгілер жаншылуы күшін және өзіңдік күшсалмағын өлшейді. Көрсетілген параметрлердің шамасы және сынау ұзақтығы бойынша үйкелу коэффициентін, кажалу жылдамдығын және тырналудың өзіндік күшсалмағын есептейді.

Машина тіректік тақта мен тіреу тақтасынан тұратын тұғырға жиналган. Тіреудің арткы жағына электроқозғалтқыш бекітілген. Тіреудегі бойлық тесік шкивтің сына-белдігінің тартылуын реттеуге мүмкіндік береді. Машинаның барлық жоғарғы жағы сына белдіктік беріліс астына орналасатын қақпақпен жабылған. Тіреудің алдыңғы жағында қарсы үлгіні ұстағыш (3) пен шпиндель (4) бекітілген. Шпиңдельге үйкеліс күшін өлшегіш (6) және үлгілер қажалуын өлшегішімен үлгі ұстағьш (7) орнатылған, жүктеу механизмі (5) топсалы бекітілген.

|

Қарсы үлгіні ұстағыш - конустық отырғызудың, тығырықтың, қысушы бұранданың көмектерімен шпиндель білігінде қарсы үлгіні ұстап тұруға арналған. Үлгіні ұстағыш - сырықты қарсы үлгімен тоғыстырып ұстап түруға және сырыққа күшсалмақ беруге арналған. Ұстағыш бір жағынан күшсалмақтау механизмі иінтірегінің (1) қысқа иығы болып табылатын осьте орнатылған. Қысқы өз осінен айналудан тілімшелер аркылы сақтандырылған. Цанга ұстағыштың ішіндегі сырық қысқының ішіне орнатылган және винтпен бекітілген. Сырықты қысқыдан алуды жеңілдету үшін цанга ұстағышта шығыңқы белдеме қарастырылған. Сырық ұстағыштан 2-3 мм шығып тұрады (3.2-сурет). Қажалуына қарай сырықты керекті ұзындыққа шығарып қояды. Сырықтын қалпын көзжобамен реттейді, ал сонан соң бекітіп қояды. Күшсалмақтау механизмі сыналатын үлгілерде күшсалмақты жасауға арналган. Күшсалмақты аспаға орналасқан жүк (13) жасайды. Күшсалмақ жүктен үлгілерге шлиндельдің корпусына топсалы бекігілгеи иінтірек (5) және басқа иығында орналасқан үлгі ұстағыш (1) арқылы беріледі. Үлгіге түсетін күшсалмақтың шамасын әрқайсысының салмағы 4.0Н болатын жүктер көмегімен берілген өзіндік қысымға қарай реттейді. Жаншу күшін мына формуламен анықтайды:

Р=к1*С, (3.1)

мұнда к1 - пропорция коэффициенті.

К1=1/m, (3.2)

мұнда 1 - салмақтау механизмінің үлкен иінтірегінің ұзындығы (4-сурет);

m -салмақтау механизмінің кіші иінтірегінің ұзыңдығы;

G - жүктің салмағы, Н.

Тұлғаларды жаншудың өзіндік күшсалмағы

g=p/Sүл, (3.3)

мұнда Sүл - сырықтың ендік ауданына тең тоғысу үйкелісің ауданы.

Машинадағы өлшемдері 110 х 20 х 2 мм болып келетін тілімше (14) үйкеліс күшін өлшеуге арналған. Тілімшенің бір жағы кысқы (3) корпусына, ал екінші жағы иінтірекке (5) нық бекітілген. Бекіткіштің (15) көмегімен үйкеліс күші Ғүй әсерінен тілімше майысады (3.1-сурет). Майысу шамасы индикатормен (6) өлшенеді. Тілімшенін майысуы, сондықтан индикатор көрсетуі қарсы үлгі (2) айналуы тоқтағаннан кейін де сақталады. Күшсалмақты алып тастағаннан кейін және үлгіні қарсы үлгіден ажыратқаннан кейін тілімше түзеледі де, индикатор көрсеткіші нөлге келеді.

Үйкеліс күшінің шамасы:

Ғүй =к2*f, (3.4)

мұнда к2 - прапорция коэффициенті;

f - индикатор көрсетуі;

Үйкеліс коэффициенті мына формуламен есептеледі:

= Ғүй/p. (3.5)

= Ғүй/p. (3.5)

Машинада иңдикатор (7) сыналатын үлгілердің қажалуын өлшеуге арналған. Ол тұғыр тіреуінің алдыңғы жағына орнатылған. Үлгілердің тозуына қарай иінтірек-қажалу көрсеткіші (16) қажалуға пропорционалды жылжиды.

Үлгілерді сынау уақытын секундометрмен өлшейді:

мм/ч, (3.6)

мм/ч, (3.6)

мұнда  - қажалу шамасы, мм;

- қажалу шамасы, мм;

- сынау уақыты, мин.

- сынау уақыты, мин.

Сынақтық тостақан (4-сурет).

Үлгілерді майлау ортасында сынауға керекті тостақандағы сұйықтың көлемі 120-200 мл болуы керек. Сұйық құйылған тостақаңды төменнен үлгілер (3) және (2) батырылатындай етіп әкеліп, тұғыршаға орналастырады. Тостақанды орнатқаннан кейін сынауды бастауға болады.

3.4 Жұмысты жүргізу әдісі

3.4.1. Жабдықтың жерге косылуын тексеру.

3.4.2. Жетекші тартпадан қолмен ұстап сағат бағытымен айналдырып сақиналы-қарсы үлгінің жан-жағына бұлғақтап соғуын тексеру. Оның жан-жағына бұлғақтауы 0,1 мм-ден аспауы керек.

3.4.3. Сыналатын үлгіні (сырықты) ұстағышқа 3 (3.2-сурет) бекіту.

3.4.4. " Сырық-сакина" үлгілер сыналантын сұйыққа батып тұратындай етіп, сырық пен сақина біріне-бірі түйіскенше иінтірекгі біртіндеп төмен түсіру.

3.4.5. Жүктер жиынтығын аспаға іліп үлгілерді біріне-бірін қажетті Р күшінен жаншып қою.

Машинаға қойылатын күш белгіленген 168Н-нан аспауы керек. Резананстық режимдерде және бұлғақтауы 0.1 мм артық сақинамен жұмыс істеуге тыйым салынады.

3.4.6. Үйкеліс күші мен қажалуды өлшейтін индикаторлардың нөлде тұрғанын тексеру. Қажетті күшті түсіріп қойғаннан кейін ИЧ-10 индикаторынын көрсеткіштері шкаланы айналдырып нөлге қойылады.

3.4.7. "Вкл" қосқышымен машинаны іске косу. Сынақ уақыты 10 с (секундомермен өлшенеді). Әрбір күшсалмақта сынақ 4 рет жүргізіледі

3.4.8. Сынақ қағазын толтыру.

Күні ________________

3.1-кесте-Сынақ кағазы

| Аты | Q, Н | q | үйкеліс күші |

|  ,

мм ,

мм

|  с

с

| а, мм/с | ||||

| f1 | f2 | f3 | f4 | fорт | |||||||

3.5 Бақылау сұрақтары

1. Бөлшектің тозуына әсер ететін факторларды айтып шығыңыз?

2. Тозуды өлшеудің қандай әдістерін білесіздер?

3. Тозудың түрлерін айтып шығыңыз?

4. Үйкелісетін түйіндерді абразивтік тозудан корғайтын қандай кұрылымдық шараларды білесіздер?

5. Төмендегі көрсетілген жағдайларда пайдаланылатын майларға койылатын негізгі талаптарды айтып шығыңыз:

а) поршенді компрессор;

ә) газ турбинасы;

б) іштен жану қозғалтқышы.

4- ЗЕРТХАНАЛЫҚ ЖҰМЫС

АГРЕГАТТАРДЫ ЖИНАҚТАУ ТӘСІЛДЕРІ

Жұмыстың мақсаты: студенттерді біліктердің өстестігін тексеру әдістерімен таныстыру; сынатартпалы және шынжырлы берілістерді дұрыстау; қолданылып жүрген тартпалар мен шынжырларды тексеру және реттеу, оларды қолданудың іс жүзіндегі әдістеріне үйрету.

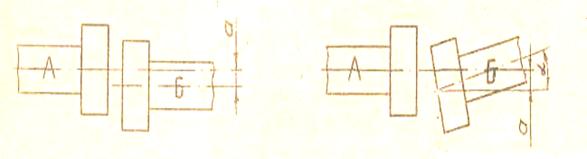

4.1 Біліктердің өстестігін тексеру

Агрегаттарды жинақтау кезінде көптеген жинақтау талаптарын орындайды, ең бірінші кезекте агрегаттарды центрлеу талаптары, өйткені біліктердің өстес еместігінің әртүрлі жағдайлары болулары мүмкін. Жинақтау жұмыстары кезінде кездесетін біліктер өстес еместіктерінің типтік түрлеріне өстердің ығысуы (4.1а-сурет) және өстердің ығысуы мен сынуының бір мезгілде болуы (4.1б-сурет) жатады. Центірлеу кезінде білігі дұрысталған агрегат бекітіліп қойылған болуы керек. Дұрысталған агрегаттың (механизмнің) білігін центрлеуді дұрысталатын агрегат корпусының астына төсемдер қоюмен немесе оны горизонталь жазықтық бойында ығыстырумен жүргізеді. Пайдалану кезінде төсемдердің отыруы есебінен «центрленбеу» болмас үшін төсемдердің саны 3-тен көп болмауы керек. Жинақтау кезінде біліктердің осьтестігін әдетте жақшалы құралдардың көмегімен технологиялық төлкемен, шлицелі төлкемен және технологиялық суырмалы жарты біліктермен тексереді.

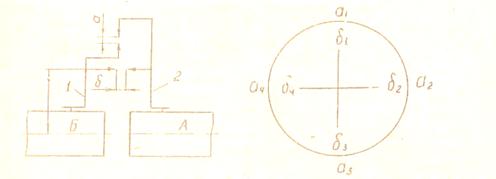

а- өстердің ығысуы; б- өстердің ығысуы мен сынуының бір мезгілде болуы

|

Жақшалы құралдардың (4.2-сурет) біліктер әртүрлі құрылымды жалғағыштармен барлық жағдайларда қолданады. Бұл кезде жақшаны білікке бекітеді.

2-3 мм шамасында және одан да көбірек өлшегіш болттың көмегімен алдын ала саңылаулар ( және

және  қойылады. Осьтестігін тексеру үшін екі білікті де толық бір айналдырады. Әрбір 90º айналдырғаннан кейін (

қойылады. Осьтестігін тексеру үшін екі білікті де толық бір айналдырады. Әрбір 90º айналдырғаннан кейін ( және

және  саңылауларының шамасын айналмалы диаграммада жазып отырады. Егер өзара перпендикуляр жазықтықтардағы радиалдық және де осьтік саңылаулардың шамалары бірдей болса, яғни

саңылауларының шамасын айналмалы диаграммада жазып отырады. Егер өзара перпендикуляр жазықтықтардағы радиалдық және де осьтік саңылаулардың шамалары бірдей болса, яғни  ;

;  болса, егер толық айналымнан кейін «а» нүктесіндегі саңылау бастапқымен бірдей (айырмашылығы 0,05 мм артық емес) болса, өлшеуді дұрыс деп санайды.

болса, егер толық айналымнан кейін «а» нүктесіндегі саңылау бастапқымен бірдей (айырмашылығы 0,05 мм артық емес) болса, өлшеуді дұрыс деп санайды.  және

және  саңылауларының айырмашылықтары біліктердің сәйкесінше вертикаль және горизонталь жазықтарда ығысуын, ал

саңылауларының айырмашылықтары біліктердің сәйкесінше вертикаль және горизонталь жазықтарда ығысуын, ал  және

және  саңылауларының айырмашылықтары – сол жазықтарда осьтің сынуын көрсетеді.

саңылауларының айырмашылықтары – сол жазықтарда осьтің сынуын көрсетеді.

|

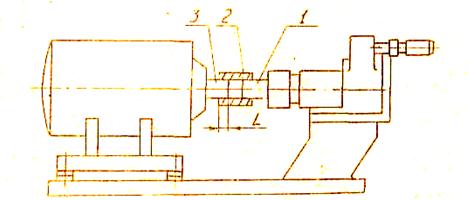

Білікте жету қиын жағдайларда біліктердің осьтестігін технологиялық төлкемен (2) (4.3-сурет) тексереді. Центрленетін біліктерде (1) және (3) төлке (2) жылжып тұратындай етіп отырғызылады. Төлке жалғастырушы буын болған жағдайларда шлицелі төлкені пайдаланады. Біліктер осьтес жағдайда ғана шлицелі төлкені пайдаланады. Технологиялық суырмалы жарты біліктер басты кардан біліктерді сырғанау немесе тербелу мойынтіректеріне жинақтау кезінде қолданылады. Кардан бастары біліктердің осьтері салыстырма үлкен сынық бойында жатқан кезде горизонтальда, вертикальда жазықтықтарда момент жеткізуге мүмкіндік береді. Осьтестікке шақтама 1-кестеге сәйкес қабылданады.

|

4.1- кесте-Біліктер өстестігінің шақтамасы

| Жалғастырғыштың типі | шақтамасы мм | |

| параллельдікке | қиғаштыққа, сынуға (жалғастырғыш маңдайы бойынша өлшеу) | |

| қатаң серпімді | 0,02-0,08 0,06 | 0,02-0,09 0,04-0,05 |

4.2-кесте-Электроқозғалтқыш пен сорғы біліктері өстерінің қиғаштығы мен ығысуының шақтамасы

| Біліктің айналу жиілігі, об /мин | Диметрі 500 мм жарты жалғағыштың қиғаштығы мен ығысуының шақтамасы, мм | ||

| қатаң | серпімді | тісті | |

| 3000 және одан жоғары 3000-ға дейін 1500-ге дейін 750-ге дейін 500-ге дейін | 0.02 0.04 0.06 0.08 0.10 | 0.04 0.06 0.08 0.10 0.15 | 0.04 0.10 0.12 0.15 0.20 |

Жұмыс істеу кезінде ығысуды толығынан болдырмау үшін өстестігін дұрыстағаннан кейін агрегаттарды рамаға бекітеді.

4.1.1 Жұмысты орындау тәртібі:

1) центрленетін біліктерге 4.2-суретке сәйкес қажетті  және

және  саңылауларымен жақшалы құралды орнату:

саңылауларымен жақшалы құралды орнату:

2) біліктерді айналдыра отырып әр 90º сайын  1 ,

1 ,  2,

2,  3,

3,  4, сондай-ақ

4, сондай-ақ  1,

1,  2,

2,  3,

3,  4, саңылауларының шамаларын жазып, оларды сұлбада көрсету.

4, саңылауларының шамаларын жазып, оларды сұлбада көрсету.

3) біліктердің ығысуының және осьтес еместігінің түрін анықтау:

4) агрегаттарды жылжытып, керек болса аралық төсемдер салып біліктерін центрлеу және оларды бекіту.

4.2 Сынатартпалы және шынжырлы берілістерді дұрыстау. Олардың тартылуын тексеру және реттеу.

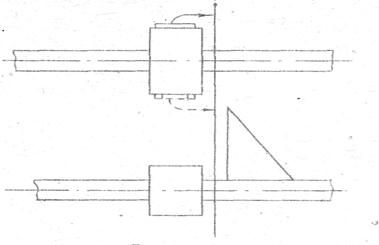

Тартпалы және шынжырлы берілістердің дұрыс жұмыс істеуі үшін трансмиссия жазықтығында біліктер параллельдігінің маңызы зор. Сұлбада (4.4-сурет) параллельділікті дұрыстау тәртібі көрсетілген. Ол үшін бірінші біліктің жасаушысына қойылған үлкен үшбұрыштықтың бойымен оған перпендикульяр болат сым тартылады. Екінші біліктің шетіне ұштық орнатылады. Білікті айналдырған кезде екі қарама-қарсы қалыпта ұштық болат сымға аз жанасуы керек. Әртүрлі саңылаулар біліктердің бірін ығыстырумен дұрыстауға болатын параллель еместікті көрсетеді. Әдетте агрегаттардың бір тұғырында ол жылжитын ойықтар болады. Екі біліктің де шетіне ұштықтар орнатып, үшбұрыштықсыз дұрыстауға болады. Ұштықтар мен сым арасындағы бірдей саңылаулар олардың параллельдігін көрсетеді.

Шкивтердегі сынатартпаларға арналған жылғалар бір жазықтықта жатуы керек. Бұл шартты бұзған кезде тартпалар қиғаш жұмыс істеп, бір жағынан тозып, тез істен шығады. Кейбір жағдайларда тартпа шкивтен шығып кетеді. 4.4-суреттегі сұлбалар жылғалар осьтестігін дұрыстау тәртібін түсіндіреді.

4.4-сурет. Біліктердің параллельдігін тексеру

Шкивтердің маңдайлық жазықтықтары арасында сым тартады. Шкивтердің дұрыс қалпында олардың беттері сымға барлық төрт нүктелерде де (1,2,3,4) жанасуы керек. Бұл әдісті, жасаушы заводтармен қатаң сақталатын, шкив жылғалары олардың маңдайларымен салыстырғанда бірдей қашықтықта орналасқан жағдайларда пайдаланады.

Осындай әдіспен шынжырлы беріліс біліктері осьтерінің параллельдігін және жұлдызшаларының бір жазықтықта орналасуын теексереді.

Сынатартпамен және шынжырмен айналдырушы моментті беруде олардың тартылу шамасының маңызы аз емес. Бірінші жағдайда тартпалардың жеткіліксіз тартылымы олардың тайғанауына, ал екінші жағдайда шынжырдың жұлдызшадан шығып кетуіне әкелуі мүмкін.

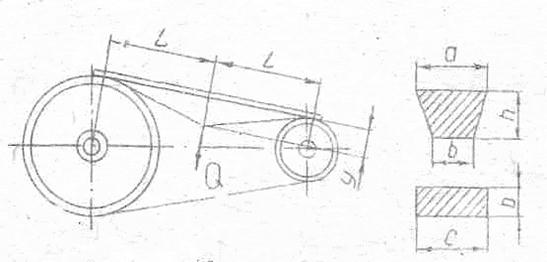

Q =10 кг жүктің әсерінен (4.5-сурет) немесе динамометрмен тартпаның иілуін жүк ілінген нүкте мен шкивтер арасында қойылатын болат сызғыш арасынан өлшейді.

Тартылымды тартушы аунақшамен немесе жылжымада тұрған агрегатты (әдетте электроқозғалтқышты) жылжыту арқылы реттейді. Жылжыту кезінде қозғалтқыш осьінің жетектегі агрегатпен салыстырғандағы параллельдігін бұзып алмау керек. Оған жылжымадағы реттеуші болттарды тең бұрау арқылы қол жеткізуге болады.

|

Тартпалардың иілуінің қалыпты шамасын (у) төмендегі формулалармен есептеуге болады (10-суреттегі белгілеулерді қара):

Жалпақ тартпалар үшін:

Y=QxL/36xbxc. (4.1)

Сынатартпалар үшін:

Y=Q x L/ 20 (a+b) x h. (4.2)

Трапеция тәрізді тартпаларды бірдей етіп тарту бірдей ұзындықтардағы тартпалары (ұзындығы бойынша рауалы ауытқулар 0.25 %) таңдап алғанда ғана мүмкін болады.

Шынжырлы берілістің салбырауының қалыпты жебесі центр аралық қашықтықтың 3-5% шамасында болуы керек. Мысалы, шығырдан роторды жетектеуші шынжырдың салбырауы 50-80мм болуы керек. Тексеру кезінде агрегат тежелген, ал төменгі жетектеуші шынжыр тартылуы болуы керек. Өлшеу сұлбасы тартпалы беріліспен бірдей.

4.2.1 Жұмысты орындау тәртібі

1) жетекшімен көрсетілген агрегат білігінің параллельдігін тексеру және қажет болса оларды реттеу;

2) шкив жылғаларының осьтестігін тексеру және қажет болса реттеу;

3) көп жылғалы шкивке тартпалар таңдап алу;

4) жоғарыда келтірілген әдіспен сынатартпалы және шынжырлы берілістердің тартпалары мен шынжырларының тартылымын тексеру және реттеу.

4.2.2 Бақылау сұрақтары

1) Агрегат білігінің өстестігі қалай тексеріледі?

2) Сыналы-белбеулі берілістің майысу көлемін анықтайтын формуланы жазыңыз?

3) Шынжырлы берілістің жұмыс істеу жағдайы?

4) Белбеулің сырғанау себептерін тізбектеп түсіндіріңдер.

5) Сыналы-белбеулі берілістің қандай артықшылықтары бар?

5-ЗЕРТХАНАЛЫҚ ЖҰМЫС

МҰНАЙГАЗ ЖАБДЫҚТАРЫН ТАЗАЛАУ ЖУУ ТӘРТІБІ

Жұмыстың мақсаты: Бұрғылау жұмыстары басқармасы (БЖБ) және мұнайгаз өндіру басқармасы (МГӨБ) прокаттық жөндеу цехтарында күрделі жөндеу кезінде бұрғылау және мұнай өндірістік жабдықтардың бөлшектері мен бөлімдерін тазалау әдістерімен танысу.

5.1 Жұмысты орындау реті

1. Бұрғылау және мұнайөндірістік жабдықтардың бөлшектері мен бөлімдерін тазалау әдістерінің түрлерімен жалпы танысу.

2. Ластану классификациясына сәйкес (табл. Ш) бұрғылау және мұнайөндірістік жабдықтарды тазалау әдістерін таңдау.

3. Бұрғылау және мұнай өндірістік жабдықтардың бөлшектері мен бөлімдерін тазалап жуу үшін жабдықтардың техникалық құжаттарын оқып зерделеу.

Жуу және тазалау жұмыстары.

Бөлшектеу және ақаулар алдында бөлшектерді, агрегаттарды (жинау бірліктерін) жуу қажет. Бұл операция үшін көлбеу еденмен, жылжыту құрылымдарымен, кұбырлар жүйесімен, сүзгілермен, тұндырғыштармен жабдықталған арнаулы алаңша қарастырылған. Жұмыс көлемі мен жабдық түріне байланысты жуу сораппен берілетін жуғыш сүйық ағынымен қолдан, арнаулы жуу камераларында жэне батырылып жуылатын арнаулы ванналарда жүргізіледі. Ірі агрегаттарды жөндеу кезінде ағын екпінімен жуған тиімді. Бұл үшін күрделі құрылымдар орналастырудың қажеті жоқ, су кұбыры немесе жоғары екпінді жуушы қондырғылар жеткілікті.

Заттардың түрі аз болған жағдайда арнайы жөндеу мекемелерінде жуу камераларын пайдаланады. Жөнделетін жабдықтар саны көп болса, көп камералы жуу қондырғыларын пайдаланады. Камералар арасында тасу транспортерлермен немесе конвейерлермен іске асырылады. Әртүрлі сұйықтар мен еріткіштер пайдаланылады. Кішкене габаритті бөлшектерді жуудың ең қарапайым түрі арнаулы ванналарға батыру.

Жуғыш сұйық ретінде суық және ыстық (70-90°С) су, суық жэне ыстық (70-90°С) СГС негіздер ерітінділері және еріткішттер (бензин, керосин, ацетон) пайдаланылады. Коррозиядан сақтау үшін негіздер ерітінділеріне 0,2-0,5% хромпик немесе натрий нитраты қосылады. Алюминий және баббит беттерді негіздер ерітіндісімен жууға болмайды. Лактар мен сырларды кетіру үшін арнаулы құрам (жуғыштар) пайдаланылады.

Коррозиядан тазалау үшін арнаулы пастылар, сондай-ақ 1% мырыш қосылған 25%-тік тұз кышқылын немесе 15%-тік күкірт қышқылын қолданады.

Бұл операциялардан кейін негіздердің жэне қышқылдардың әрекетін бейтараптандыру үшін ыстық сумен жуып, сығылған ауамен кептіру керек. Жууды жеңілдету жэне шапшаңдату үшін әуелі сығылған бу пайдаланады.

ІЖҚ бөлшектерін күйіктен механикалық немесе физикалық-химиялық әдістермен тазалайды.

Жуу тартқыш желдеткішпен жабдықталған арнайы бөлмелерде жүргізіледі.

Жөндеудің жоғары сапасы мен бөлшекті жоғары дәрежеде тазалау үшін бөлшектің бетін майдан тазалау керек.

Жөндеудің жоғары сапасы мен бөлшекті жоғары дәрежеде тазалау үшін бөлшектің бетін майдан тазалау керек.

Майлағыш заттарды көпіршіктенетін және көпіршіктенбейтін деп бөлеміз.

Көпіршіктенетін майларға органикалық майларды жатқызамыз. Органикалық май сілтілі ерітіндімен әсерлескенде суда оңай еритін көпіршіктер түзіледі.

Көпіршіктенбейтіндерге минералды майларды жатқызамыз: картер майы, вазелин, трансформатор майы, т.б. Майлардың бұл түрі керосин мен бензинде ериді.

Бөлшек бетін майдан тазарту үшін сілтілі ерітіндіге эмульгаторларды (сабын, желім, т.б.) қосады.

Бөлшекті керосин және бензинмен тазалағанда бөлшек коррозияға ұшырауы мүмкін, себебі бөлшек бетінде коррозия түзетін минералды тұздың қалдықтары қалады. Сонымен қатар бензин және керосин экономикалық жағынан тиімсіз және өрт кезінде өте қауіпті. Жөндеумен айналысатын өндірісте бензинді тек нақты бөлшектерді (шарикті және роликті подшипниктер т.б.) тазалағанда ғана қолданады.

Бөлшектің бетінен май қабатын эмульгаторы бар сілтілі ерітіндімен тазалау процесі келесі тәсілмен жүзеге асырылады. Сілтілі ерітінді жоғары температурада (t=75-85˚С) болғанда, майлы қабат тез қыздырылады. Беттік керілу есебінен май қабаты толқынды түрге келеді, бұл толқын уақыт өткен соң тамшыларға айналады. Май тамшылары эмульгаторлармен қоршалады. Эмульгаторлардың бөлшекпен ілінісу қасиеті төмен болғандықтан бұл тамшыларды бөлшек бетінен ерітіндімен немесе сумен тазалау оңай болады.

Тринатрийфосфат қосылған ерітінді шойын мен болаттан жасалған бөлшектердің бетінен майды кетіру процесін тездететі. Бөлшекті коррозиядан қорғау үшін ерітіндіге хромпик пен натрий нитратын қосады. Майдан тазартылған бөлшектерді ыстық сумен жуған жөн (t=75-85˚С).

Сілтілі қоспамен бөлшек бетін майдан тазалаған кезде біркамералы, екікамералы, үшкамералы жуу машиналарын қолданады. Бір камералы және екі камералы машиналарда бөлшектер сілтілі қоспамен тазартылып, ыстық сумен шайылады. Үш камералы машинаның үшінші камерасында бөлшектер кептіріледі.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 1681; Нарушение авторских прав?; Мы поможем в написании вашей работы!