КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ескізне проектування редуктора

|

|

|

|

Ескізне проектування є одним з головних етапів у проектуванні редуктора, його метою є компоновка редуктора з розробкою основних вузлів. Ескізне проектування здійснюється на міліметровому папері у відповідному масштабі. Для горизонтального циліндричного редуктора ескіз можна виконати за однією з проекцій - розріз по осях валів при знятій кришці редуктора.

Ескізне проектування здійснюється у такому порядку. На аркуші паперу проводять поздовжню вісь симетрії, на ній відкладають міжцентрову відстань  , наносять осі валів і викреслюють їх посадочні місця під зубчасті колеса згідно з раніше знайденими діаметрами валів та довжинами маточин.

, наносять осі валів і викреслюють їх посадочні місця під зубчасті колеса згідно з раніше знайденими діаметрами валів та довжинами маточин.

Будують контури зубчастих коліс, відкладають величини бокових зазорів між торцями зубчастих коліс та стінками корпусу, тобто визначають внутрішню ширину корпусу. Від осей валів відкладають розміри А та С (див. рис. 12 та 14) і креслять внутрішній контур корпусу редуктора (мастильної ванни). Розмір С уточнюється після конструювання бобишок під підшипники і болти. Розташування підшипників залежить від виду їх змащування. При змащуванні розбризкуванням з мастильної ванни їх можна розташувати так, щоб один з торців підшипника збігався з внутрішнім контуром корпусу. При змащуванні густим пластичним мастилом їх необхідно відсунути всередину підшипникового гнізда для того, щоб помістити захисну шайбу, яка відділяє камеру підшипника від внутрішньої частини корпусу (мастильної ванни). Частина шайби повинна виступати за стінку корпусу, щоб рідке гаряче мастило, що потрапляє на шайбу, відкидалось відцентровою силою, не попадало у порожнину з густим мастилом і не вимивало його. Друга поверхня шайби за допомогою проточок утримує пластичне мастило від витікання. У всіх випадках розміщення підшипників необхідно прагнути до зменшення відстані між ними, тобто щоб дійсна відстань  при ескізному проектуванні була меншою або дорівнювала розрахунковій довжині

при ескізному проектуванні була меншою або дорівнювала розрахунковій довжині  , визначеній приблизно. При цьому підвищується жорсткість валів, знижуються навантаження на підшипники, зменшуються габарити й маса редуктора. У нашому випадку (рис. 14)

, визначеній приблизно. При цьому підвищується жорсткість валів, знижуються навантаження на підшипники, зменшуються габарити й маса редуктора. У нашому випадку (рис. 14)

мм

мм

(що менше розрахункової  = 120 мм),

= 120 мм),

де  - ширина захисної шайби;

- ширина захисної шайби;  - ширина підшипника.

- ширина підшипника.

Далі відкладають розміри, підшипникового гнізда. Діаметр підшипникового гнізда (камери підшипника) дорівнює діаметру зовнішнього кільця підшипника. Довжина підшипникового гнізда  для звичайних опор визначається як сума розмірів

для звичайних опор визначається як сума розмірів

мм,

мм,

де 3...5 мм - величина, на яку повинен виступати торець гнізда підшипника над литою поверхнею для зручності його механічної обробки.

У нашому випадку

мм.

мм.

Окрім того,  перевіряють за розміщенням підшипників та кришок. Камери підшипника під пластичне мастило повинні мати заглибину з кожного боку підшипника, яка приблизно дорівнює 1/4 його ширини. Потім приступають до оформлення контурів верхнього та, при необхідності, нижнього поясів редуктора, заздалегідь визначивши розмір фланцевого пояса за площиною рознімання:

перевіряють за розміщенням підшипників та кришок. Камери підшипника під пластичне мастило повинні мати заглибину з кожного боку підшипника, яка приблизно дорівнює 1/4 його ширини. Потім приступають до оформлення контурів верхнього та, при необхідності, нижнього поясів редуктора, заздалегідь визначивши розмір фланцевого пояса за площиною рознімання:

Вф = К3+Х+  = 22+3+6 = 31 мм.

= 22+3+6 = 31 мм.

На поясах розташовують отвори під кріпильні болти, конструюють кришки підшипників та викреслюють вихідні кінці валів під вибрані муфти, перевіривши відповідність розрахункового плеча прикладання сили від муфти  з дійсним

з дійсним  . З метою зменшення навантаження на підшипники і збільшення жорсткості вала необхідно прагнути до зменшення консольної ділянки вала, тобто

. З метою зменшення навантаження на підшипники і збільшення жорсткості вала необхідно прагнути до зменшення консольної ділянки вала, тобто  <

<  - У даному випадку.

- У даному випадку.

де  - товщина прокладки;

- товщина прокладки;

- товщина кришки підшипника;

- товщина кришки підшипника;

- відстань між точкою прикладання сили від муфти та торцем вала. Одержане

- відстань між точкою прикладання сили від муфти та торцем вала. Одержане  <

<  . Після ескізного проектування приступають до уточненого розрахунку валів.

. Після ескізного проектування приступають до уточненого розрахунку валів.

12. Уточнений (перевірочний) розрахунок валів на витривалість

В уточненому розрахунку на відміну від приблизного враховується багато факторів; характер зміни напруг та властивостей матеріалів з часом при згинанні і крученні, концентрація напруг у небезбечних перерізах вала, абсолютні розміри валів (масштабний фактор), стан поверхні та поверхнева міцність.

Розрахунок полягає у визначенні коефіцієнтів запасу міцності в небезпечних перерізах за формулою

де

-

-

коефіцієнт запасу міцності за нормальних напруг.(відсутнє кручення);

-

-

коефіцієнт запасу міцності за дотичних напруг (відсутнє згинання). У цих формулах:

1)  і

і  — межі витривалості відповідно при згинанні та крученні при симетричних циклах та відсутності концентрації напруг (якщо значення

— межі витривалості відповідно при згинанні та крученні при симетричних циклах та відсутності концентрації напруг (якщо значення  , невідоме, його можна прийняти в межах (0,5...0,7)

, невідоме, його можна прийняти в межах (0,5...0,7)  );

);

2)  і

і  — масштабний фактор, що враховує зміну меж витривалості при згинанні та крученні внаслідок впливу абсолютних розмірів вала;

— масштабний фактор, що враховує зміну меж витривалості при згинанні та крученні внаслідок впливу абсолютних розмірів вала;

3)  і

і  — коефіцієнти, що характеризують чутливість матеріалу до асиметрії циклу напруг:

— коефіцієнти, що характеризують чутливість матеріалу до асиметрії циклу напруг:

і

і  ,

,

де  і

і  — межі витривалості матеріалу при пульсуючому циклі;

— межі витривалості матеріалу при пульсуючому циклі;

4)  і

і  — ефективні коефіцієнти концентрації напруг при згинанні і крученні, які враховують вадив форми деталей на їх витривалість;

— ефективні коефіцієнти концентрації напруг при згинанні і крученні, які враховують вадив форми деталей на їх витривалість;

5)  і

і  — середнє напруження циклу (постійна складова напруження);

— середнє напруження циклу (постійна складова напруження);

6)  і

і  — амплітуда напруги циклу (змінна складова).

— амплітуда напруги циклу (змінна складова).

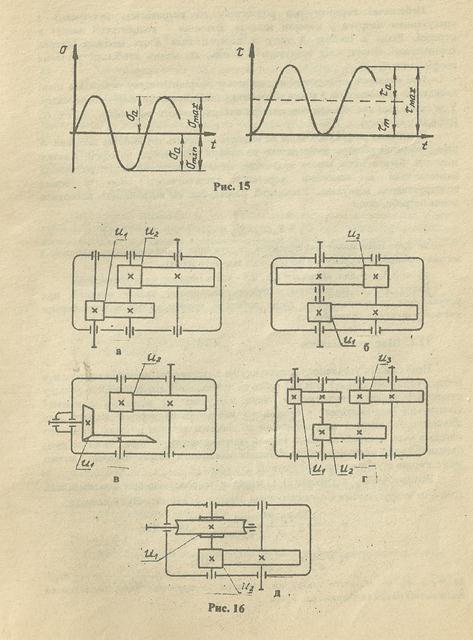

У розрахунках вважається, що вади на згинання працюють за симетричним циклом, а на кручення — при обертанні в один бік — за пульсуючим циклом (рис. 15), при цьому середня напруга і амплітуда циклу визначаються у такий спосіб;

;

;

;

;

;

;

;

;

;

;

.

.

Небезпечні перерізи при розрахунку на витривалість визначають з урахуванням напруги у перерізі вала та величини концентрації напруг у перерізі. Якщо в одному й тому ж перерізі вала діють декілька джерел концентрації напруг, слід врахувати ті з них, які мають найбільші значення коефіцієнтів  і

і  .

.

При наявності посадженої на вал деталі коефіцієнт стану поверхні в місці посадки не враховується, а вплив абсолютних розмірів має специфічний характер. У зв'язку з цим для посаджених деталей використовують значення  і

і  , (табл. 19 у додатку).

, (табл. 19 у додатку).

Уточнений розрахунок валів на міцність — досить трудомістке завдання. А втім поперечні розміри валів далеко не завжди визначають, виходячи з вимог міцності. Багато валів мають надмірний запас, міцності, необхідні розміри їх визначаються за вимогами жорсткості, довговічності опор та інших конструктивних міркувань. Уточнений розрахунок на витривалість проводити немає потреби, якою

, (1)

, (1)

де  — номінальне еквівалентне напруження у небезпечному перерізі; з метою спрощення розрахунку його можна замінити на

— номінальне еквівалентне напруження у небезпечному перерізі; з метою спрощення розрахунку його можна замінити на  .

.

—див. вище;

—див. вище;  = 1,5.,.2,5 - запас міцності на витривалість.

= 1,5.,.2,5 - запас міцності на витривалість.

Вираз (1) є спрощеним відносно збільшення запасу міцності при розрахунках на витривалість. Зміна дотичних напруг за більш сприятливим циклом у ньому не враховується.

12.1. Швидкохідний вал

Необхідність уточненого розрахунку на витривалість перевіряємо тільки у небезпечному перерізі 1-1 (рис. 14), тобто на найменшому діаметрі у місці початку шпонкової канавки, виходячи з таких міркувань: а) внаслідок прийнятої конструкції "вал-шестірня" у середньому небезпечному перерізі діаметр вала збільшено порівняно з розрахунковим до діаметра западин шестірні, крім того матеріал вала замінено на більш міцний матеріал шестірні, тобто на сталь 40Х; б)діаметри валів на опорах також збільшені порівняно з розрахунковими з метою забезпечення ступінчастості конструкції.

Визначаємо о, в перерізі 1-1 згідно з теорією міцності максимальних дотичних напруг, попередньо визначивши нормальну  і дотичну

і дотичну  напруги:

напруги:

МПа,

МПа,

МПа.

МПа.

де  і

і  — моменти опору на згинання та кручення вала, ослабленого шпонковим пазом (вибирається з [4]):

— моменти опору на згинання та кручення вала, ослабленого шпонковим пазом (вибирається з [4]):

МПа.

МПа.

Таким чином,  МПа,

МПа,

де  = 320 МПа для сталі 40Х (вибирається з табл.10 у додатку);

= 320 МПа для сталі 40Х (вибирається з табл.10 у додатку);

= 2,26 отримано шляхом інтерполяції для діаметра 28 мм;

= 2,26 отримано шляхом інтерполяції для діаметра 28 мм;

= 730МПа (сталь 40Х за табл.10 у додатку);

= 730МПа (сталь 40Х за табл.10 у додатку);

за табл. 19 у додатку п = 1,5...2,5 - коефіцієнт запасу міцності для середніх умов. Якщо діаметри валів визначаються за умовами жорсткості, то значення п можуть бути значно більшими.

Отже,  =51,8 МПа < 56,6 МПа, тому уточнений розрахунок на витривалість швидкохідного вала проводити немає потреби.

=51,8 МПа < 56,6 МПа, тому уточнений розрахунок на витривалість швидкохідного вала проводити немає потреби.

12.2 Тихохідний вал

Перевіряємо необхідність уточненого розрахунку на витривалість у двох найбільш небезпечних перерізах: у перерізі І-І, що проходить через середину посадкового місця вала під колесами; перерізі ІІ - ІІ на найменшій за діаметром консольній ділянці вала, що проходить через шпонкову канавку (рис. 14).

Переріз І - І

Визначаємо  за теорією міцності максимальних дотичних напруг, попередньо визначивши нормальне

за теорією міцності максимальних дотичних напруг, попередньо визначивши нормальне  і

і  дотичне напруги:

дотичне напруги:

МПа,

МПа,

МПа,

МПа,

МПа.

МПа.

Отже,  МПа <

МПа <

де  == 250 МПа для сталі 45 вибирається за табл.10 у додатку;

== 250 МПа для сталі 45 вибирається за табл.10 у додатку;

= 2,30 отримано шляхом інтерполяції для діаметра 45 мм;

= 2,30 отримано шляхом інтерполяції для діаметра 45 мм;

= 560 МПа (за табл.19 у додатку);

= 560 МПа (за табл.19 у додатку);

п = 2,5 - коефіцієнт запасу міцності, див. вище.

Переріз ІІ-П

У перерізі спостерігається дія тільки крутильного моменту, тому  =

=

МПа,

МПа,

де  — момент опору при крученні вала, ослабленого двома шпонковими пазами (вибирається з [4]).

— момент опору при крученні вала, ослабленого двома шпонковими пазами (вибирається з [4]).

Отже,  МПа (що менше

МПа (що менше  )

)

де  = 2,07 отримано шляхом інтерполяції для діаметра 36 мм;

= 2,07 отримано шляхом інтерполяції для діаметра 36 мм;  = 560 МПа з тієї ж табл. 19.

= 560 МПа з тієї ж табл. 19.

Отже, для перерізів І і II тихохідного вала необхідний уточнений розрахунок на витривалість.

Переріз І - І

,

,

де  19,97 МПа (визначено вище);

19,97 МПа (визначено вище);

(вибирається з табл. 10 у додатку);

(вибирається з табл. 10 у додатку);

де  =150 МПа (вибирається затабл.10 у додатку);

=150 МПа (вибирається затабл.10 у додатку);

= 1,88 отримано шляхом інтерполяції для вищевказаних даних за тією ж табл.19.

= 1,88 отримано шляхом інтерполяції для вищевказаних даних за тією ж табл.19.

МПа,

МПа,

=0 (вибирається з тієї ж табл. 10).

=0 (вибирається з тієї ж табл. 10).

Отже, коефіцієнт запасу міцності на витривалість вище мінімально допустимого.

Переріз ІІ-П

Як указувалося вище, у цьому перерізі діє тільки крутильний момент, тому при визначенні коефіцієнта запасу міцності врахуємо тільки кручення:

де  = 1,77 (отримано з табл. 19),

= 1,77 (отримано з табл. 19),

=29,65 МПа,

=29,65 МПа,

=0 (вибирається за табл. 10).

=0 (вибирається за табл. 10).

Отже, коефіцієнт запасу міцності на витривалість вище мінімально допустимого.

13. Складання редуктора

Деталі, що надходять для складання, повинні відповідати кресленням і технічним вимогам на їх виготовлення. До початку складання внутрішню частину редуктора треба ретельно вичистити і покрити маслостійкою фарбою. Складання виконують за кресленням загального виду редуктора. Спочатку складають окремі вузли-вали з деталями, що насаджуються на них.

13.1.Вузол швидкохідного вала

На вал-шестірню приладнують захисні шайби, заводячи їх до упору в шестірню і впритул до них установлюють шарикопідшипники, попередньо нагріті у маслі до температури 80...100 С.

13.2.Вузол тихохідного вала

Спочатку закладається шпонка, насаджується колесо до упору в бурт вала, до нього впритул приладнується розпірна втулка. Потім установлюють захисні шайби: першу до упору в бурт вала, другу - у розпірну втулку і впритул до них підшипники, попередньо нагріті в маслі.

13.3. Загальне складання

Складені вузли валів укладаються в основу корпусу редуктора. Поверхні розняття корпусу і кришки покриваються пастою Терметик", потім одягається кришка корпусу, встановлюються штифти, стяжні та віджимні болти. Затягуються стяжні болти, що скріплюють кришку з корпусом. У наскрізні кришки підшипників закладаються ущільнення. Кришки установлюють у підшипникові гнізда, попередньо підклавши під них прокладки, призначені для ущільнення і регулювання осьового люфту. Установлюють і затягують кришкові гвинти, перевіряють відсутність заклинювання підшипників з допомогою провертання валів. Ввірчується пробка маслоспускного отвору з прокладкою, встановлюється маслопокажчик. Перед установленням кришки оглядового люка в корпус заливають масло, після чого кришку люка з прокладкою закріплюють гвинтами.

Складений редуктор підлягає обкату та випробуванням.

|

|

|

|

|

Дата добавления: 2014-12-17; Просмотров: 809; Нарушение авторских прав?; Мы поможем в написании вашей работы!