КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Удосконалена технологія виробництва вологих комбікормів для котів різних статево-вікових груп

|

|

|

|

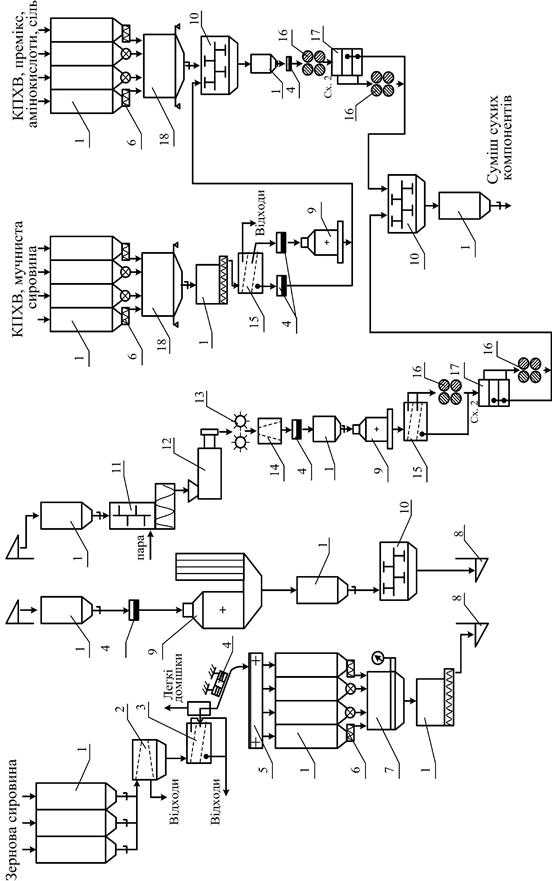

В основу удосконаленої технології покладено варіант побудови технологічного процесу підготовки суміші сухих компонентів (рис. 7) та технологічного процесу виробництва вологих комбікормів для кішок, кошенят і котів методом термічної стерилізації (рис. 8).

Для здійснення прийнятого варіанту побудови технологічного процесу підготовки суміші сухих компонентів (ССК) передбачено наступні технологічні лінії, які включають такі операції:

· підготовки та екструдування зернових компонентів:

· підготовки порції зернових компонентів;

· подрібнення та змішування порції зернових компонентів;

· пропарювання подрібненої порції зернових компонентів;

· обробки в екструдері зернових компонентів;

· охолодження та подрібнення до необхідної крупності екструдованих зернових компонентів (ЕЗК);

· підготовки попередньої суміші сухих незернових компонентів шляхом підготовки порції кормових продуктів харчових виробництв, мучнистої сировини, преміксу, амінокислот, солі:

· одержання порції кормових продуктів харчових виробництв (КПХВ) та мучнистої сировини; відділення некормових відходів, розділення на фракції за крупністю, відділення металомагнітних домішок, подрібненням крупної фракції;

· введення кормових продуктів харчових виробництв, які не потребують додаткової підготовки, преміксу, амінокислоти – тауріну та солі харчової або йодованої, цикорію сушеного;

· одержання порції передбачених для вводу компонентів та їх змішування; одержання попередньої суміші сухих не зернових компонентів;

· змішування підготовлених порцій сухих компонентів і одержання суміші сухих компонентів.

Для здійснення прийнятого варіанту побудови технологічного процесу виробництва вологих комбікормів для кішок, кошенят і котів методом термічної стерилізації передбачено наступні технологічні лінії, які включають такі основні операції:

підготовки м'яса:

· розморожування (при необхідності), розділення, зважування, обвалювання, жилування, подрібнення;

· підготовки риби:

· розморожування (при необхідності), зважування, очищення, промивання, подрібнення;

· підготовки яловичих субпродуктів І та ІІ категорій, субпродуктів птиці:

· розморожування (при необхідності), зважування, зачищення, промивання або бланшування, подрібнення;

підготовки овочів:

· зважування, миття, очищення, нарізання на шматки, бланшування, подрібнення;

· підготовки кісткового бульйону:

· зважування кісток, промивання, подрібнення, варіння, фільтрування та охолодження;

підготовки жирової композиції:

· підготовка та введення тваринних жирів, рослинних олій, антиоксиданту та емульгатору до складу жирової композиції;

· змішування підготовлених і здозованих компонентів жирової композиції;

виробництва вологого комбікорму:

· приготування паштетної маси (змішування підготовлених і здозованих компонентів у кутері);

· фасування паштетної маси в металеву тару;

· контроль маси консервів, маркування, закупорювання, стерилізація;

· охолодження, сортування, етикетування;

· упаковка, зберігання.

На екструдування направляється зернова сировина у відповідності з рецептами вологих комбікормів до складу яких вона включена. За показниками якості зернові компоненти повинні відповідати вимогам стандартів на сировину, яка надходить на комбікормові заводи.

У відповідності із запропонованою принциповою схемою технологічного процесу підготовки суміші сухих компонентів (рис. 7) передбачається при підготовці екструдованих зернових компонентів (ЕЗК) та попередньої суміші сухих не зернових компонентів (ПССНЗК) використання порційної технології.

Із бункерів (1) зернова сировина надходить на очищення від домішок у скальператор (2) марки А1-БЗО та ситоповітряний сепаратор (3) марки А1-БИС-12, в якому встановлено дві ситові рами: верхня – полотно решітне № 100...160, нижня – полотно решітне № 10...14. Очищення від металомагнітних домішок проводиться у потоці на магнітному сепараторі (4) марки П-100, за допомогою транспортеру (5) марки ТБ-60 зернові компоненти надходить у наддозаторні бункери.

Очищені зернові компоненти із наддозаторних бункерів за допомогою гвинтових (У2-БПВ) та роторних (Б6-ДПК) живильників (6) подаються для дозування на багатокомпонентному ваговому дозаторі (7) марки 6ДК-100 з метою одержання порції зернових компонентів, яка очищується від

металомагнітних домішок за допомогою магнітного сепаратору (4) марки У1-БМЗ та подрібнюється в молотковій дробарці (9) марки А1-ДМ2Р-22 в якій встановлено сито з отворами 3 мм та змішується у змішувачі лопатевому (10) марки СГК-1М протягом 120 с.

Підготовлену подрібнену суміш зернових компонентів піддають пропорюванню у пропарювачі (11) марки А9-БПБ з метою підвищення

вологості суміші до 16-18 %. Екструдування здійснюється в зерновому одношнековому екструдері (12) марки ЕЗ-150. Необхідно зазначити, що для екструдування суміші зернових компонентів можливе використання як

одно- так і двохшнекових екструдерів. Температура екструдату на виході 100...110 оС, при цьому одержують продукт у вигляді гранул діаметром 10,0...15,0 мм, довжиною 20,0...25,0 мм, який піддають попередньому подрібненню у жмихоломачі (13) марки ЖЛ-1. Охолодження здійснюється в охолоджувальній колонці (15) марки Б6-ДГВ-ІІ до температури, яка не перевищує температуру навколишнього середовища більш ніж на 15...18 оС. Можливе використання інших типів охолоджувачів (які випускаються серійно чи спеціально), які забезпечують виконання режимів охолодження.

Охолоджену та очищену від металомагнітних домішок (4) суміш екструдованих зернових компонентів піддають послідовному подрібненню, для досягнення розміру частинок до 370 мкм, за допомогою молоткової дробарки (9) марки А1-ДМ2Р-22, в якій встановлено сито діаметром 1,8...2,0 мм (до частинок розміром 1,0...2,0 мм), просіювальної машини (15) марки А-ДМП-10 (два металевих сита № 067) та двоетапного подрібнення за допомогою вальцьових верстатів (16) марки Р6-ВС-185х170 (кінематичні і геометричні параметри вальців: швидкість швидкохідного вальця приймають в межах 8 м/с; відношення швидкостей К = 2,5; нахил рифлів приймають при першому проходженні – 6...8 %, при другому проходженні – 8...10 %; число рифлів на 1 см кола вальців при першому проходженні – 5...6, при другому проходженні – 8...10; розташування рифлів при першому проходженні – гост х гост, при другому проходженні – туп х туп) і розсійника (17) марки ЗРМ (сх. 2, металеві сита№ 056, капронові сита №№ 21, 27, 29) з метою вилучення фракції необхідної крупності, яка подається в головний лопатевий змішувач (10) марки СГК-1М.

Підготовка попередньої суміші сухих не зернових компонентів здійснюється шляхом дозування, очищення і змішування у відповідності до “Правил організації і ведення технологічного процесу виробництва комбікормової продукції”, а також шляхом подрібнення і ситового контролю, з метою забезпечення середньозваженого розміру частинок в межах 300...370 мкм для забезпечення можливості утворення високооднорідної суміші з підготовленими екструдованими зерновими компонентвами.

Для одержання попередньої суміші сухих незернових компонентів кормових продуктів харчових виробництв (борошно м’ясокісткове, борошно рибне, борошно кісткове, дріжджі кормові) та борошниста сировина (висівки пшеничні, борошно з водоростей) з бункерів (1) за допомогою гвинтових (У2-БПВ) та роторних (Б6-ДПК) живильників (6) дозуються у бункер на тензодатчиках (18). Одержана порція сировини піддається очищенню від некормових відходів та розділенню на фракції за крупністю у просіювальній машині (15) марки А-ДМП-10, в якій встановлено дві ситові рами: верхня – полотно решітне № 14...18, нижня – полотно решітне № 2,5...5 та подається на змішування у змішувач лопатевий (10) марки СГК-1М, куди також надходить ще одна порція суміші незернових компонентів, яка одержана з КПХВ, які не потребують додаткової підготовки (молоко сухе, порошок яєчний та ін.), преміксу, амінокислоти тауріну та солі. Змішування триває 600...720 с.

Одержана попередня суміш сухих незернових компонентів піддається двохтапному подрібненню за допомогою вальцьових верстатів (16) марки Р6-ВС-185х170 (кінематичні і геометричні параметри вальців: швидкість швидкохідного вальця приймають в межах 8 м/с; відношення швидкостей К = 2,5; нахил рифлів приймають при першому проходженні – 6...8 %, при другому проходженні – 8...10 %; число рифлів на 1 см кола вальців при першому проходженні – 5...6, при другому проходженні – 8...10; (розташування рифлів при першому проходженні – гост х гост, при другому проходженні – туп х туп) і розсійника (17) марки ЗРМ (сх. 2, металеві сита № 056, капронові сита № 21, 27, 29), з метою вилучення фракції необхідної крупності, яка подається в головний змішувач лопатевий (10) марки СГК-1М.

У відповідності із запропонованою принциповою схемою технологічного процесу виробництва вологих комбікормів для кішок, кошенят і котів (рис. 8) передбачена підготовка м'ясної сировини (м'яса, яловичих субпродуктів І та ІІ категорій, субпродуктів птиці), рибної сировини (риби), кісткового бульйону, жирової композиції, овочів та одержання готового комбікорму методом термічної стерилізації. М'ясна сировина (м’ясо, яловичі субпродукти І та ІІ категорій, субпродукти птиці) при виробництві вологих комбікормів використовуються в замороженому вигляді, таким чином перед початком підготовки дані види сировини піддають розморожуванню на столах (1) та перевірці на доброякісність (тобто необхідно звернути увагу на колір, запах, консистенцію, наявність смітних домішок). При можливості також можна використовувати м'ясну та рибну сировину в охолодженому вигляді.

Підготовка порції м'яса передбачає зважування (2), обвалювання (3), жилування (4), при використанні кролятини та курятини попередньо видаляють трубчасті кістки. За допомогою візків (6) підготовлену порцію м'яса транспортують по цеху та піддають подрібненню на вовчку (24) марки К6-ФВП-120-2 з діаметром отворів решітки 2...3 мм. Субпродукти використовують як в сирому так і в бланшованому вигляді (легені, для покращення подрібнення пліви). Підготовка порції субпродуктів передбачає жилування або зачищення, нарізання на шматки (19), промивання у барабані для промивання (20) марки К7-ФМЗ-А, бланшування легенів у котлі (22) протягом 600 с та подрібнення на вовчку (24) марки К6-ФВП-120-2 з діаметром отворів решітки 2...3 мм.

Підготовка порції рибної сировини (риби) передбачає розморожування (1), зважування (2), очищення (5). Велику рибу додатково піддають очищенню від луски, нутрощів, видаленню великих кісток і подрібненню на вовчку (24) марки К6-ФВП-120-2 з діаметром отворів решітки 2...3 мм.

Кістковий бульйон одержують після виварювання кісток, для приготування якого трубчасту рядову кістку, кулаки від трубчастих кісток зважують на вагах (2), промивають у холодній воді в барабані для промивання (20) марки К7-ФМЗ-А, подрібнюють (21), кістки завантажують у котел (22), заливають водою при гідромодулі 1:3 і варять протягом 3,5...4 год при температурі 95...96 оС, після закінчення варіння бульйон відстоюють, очищують на сітчастих фільтрах грубої очистки з отворами діаметром 0,7...0,8 мм (15), охолоджують в агрегаті для охолодження бульйону (23) до температури 2...4 оС.

Для приготування жирової композиції використовуються тваринні жири ІІ ґатунку, рослинні олії нерафіновані ІІ ґатунку, емульгатор та антиоксидант. Тваринні жири (яловичий, свинячий та курячий), за виключенням риб'ячого жиру, нагрівають до температури 55...60 оС (11), очищують (фільтруванням через фільтр грубої очистки (15), з встановленою фільтр-сіткою грубого очищення з отворами діаметром 4...6 мм) та дозують за допомогою насосів дозаторів (13) марки СМ2-400. При цьому одночасно дозують рослинні олії (соняшникову, кукурудзяну, соєву) при температурі 25...30 оС (12), які також попередньо очищують через фільтр грубої очистки (15) та направляють усі здозовані компоненти у змішувач на тензодатчиках (16).

Для рівномірного розподілу у жировій основі і підвищення ефективності дії емульгатор (відважений на вагах (2)) розчиняють у одній з рослинних олій у змішувачі на тензодатчиках (16) при температурі 60...65 оС у співвідношенні 1:4. В якості емульгатора використовується фосфатидний концентрат у кількості 0,5 %.

В якості антиоксиданту використовується вітамін Е (відважений на вагах (2)), який попередньо розводять у одній з рослинних олій у змішувачі на тензодатчиках (16) у співвідношенні 1:10 та вводять одночасно з жирами та оліями в основний змішувач на тензодатчиках (16).

Підготовлені тваринні та рослинні жири, антиоксидант та емульгатор перемішують у змішувачі на тензодатчиках (16), обладнаному мішалкою, яка обертається з частотою 60...70 с–1 протягом 10...15 хв, при одночасному темперуванні суміші при температурі +38...+40 оС, що важливо для послідуючого емульгування. Одержану жирову композицію очищують на фільтрах тонкої очистки (17), в яких встановлено сітку дротяну з отворами 1,0 (0,8)х1,0 (0,8) мм і подають у ємність для готового продукту, яка обладнана перемішуючим пристроєм (18), для подальшого введення її у кутер (25) марки Л5-ФКБ.

Процес підготовки овочів також розпочинають з дослідження їх за органолептичними показниками. Підготовка порції (зважування (2)) овочів) передбачає миття у машині мийній (7) маркиТ1-КУМ-3, очищенню у машині для очищення овочів (8) марки КА-350, нарізанню на шматки у машині для нарізання овочів (9) марки А9-КЛГ, бланшуванню у бланшувателі (10) марки А9-КБЕ протягом 5...7 хв та подрібненню на вовчку (24) марки К6-ФВП-120-2 з діаметром отворів решітки 2...3 мм.

Попередньо підготовлені вихідні компоненти подаються для обробки у кутері (25) марки Л5-ФКБ протягом 300...480 с до отримання однорідної мазеподібної маси. Передбачено трьохетапний метод кутерування фаршу:

1) при цьому спочатку завантажують м'ясну або рибну сировину та 50 % від загальної кількості охолодженого до температури 2...4 оС кісткового бульйону, який доливають у процесі перемішування порціями (час перемішування – 120...180 с, температура – 2...4 оС);

2) на наступному етапі рівномірно у процесі перемішування подають суміш сухих компонентів, овочі та залишку охолодженого кісткового бульйону (час перемішування – 120...180 с, температура – 6...10 оС);

3) на кінцевому етапі перемішування вводять жирову композицію (час перемішування – 60...120 с, температура – 12...15 оС).

Підготовлений фарш (паштетну масу) фасують в попередньо підготовлену (миття у машині мийній для металевої тари (26) марки А9-КМ1-125) металеву тару, яка подається вручну до дозатору-наповнювачу (27) марки ДН1-1-25, масу консервів контролюють вручну на вагах (2), маркірують, герметично закупорюють на машині для маркування та закупорювання банок (28). Закупорені банки вручну із столу (29) завантажують у автоклавні корзини і подають на стерилізацію при відповідних режимах у автоклав (30) марки Б6-КА2-В-2, охолоджують на столі для охолодження (31), сортують, термостатують (витримують 15 діб), розбраковують, етикетують на машині для нанесення етикеток (32), пакують на пакувальній машині (33) і направляють на зберігання та реалізацію.

Процес виготовлення консервів з моменту обробки сировини до початку стерилізації не перевищує 2 години, а від закупорювання до початку стерилізації – не більше 30 хв. Режими стерилізації консервованих вологих комбікормів для кішок, кошенят і котів залежать від їх рецепту, виду і розміру тари.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 735; Нарушение авторских прав?; Мы поможем в написании вашей работы!