КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет гидропривода и гидросистем

|

|

|

|

В АТП применяют многие виды технологического оборудования, в которых используется гидравлический привод рабочих органов и другие гидросистемы. Ниже приводится достаточно полное описание методики проектирования гидроприводов для технологического оборудования, используемого в АТП.

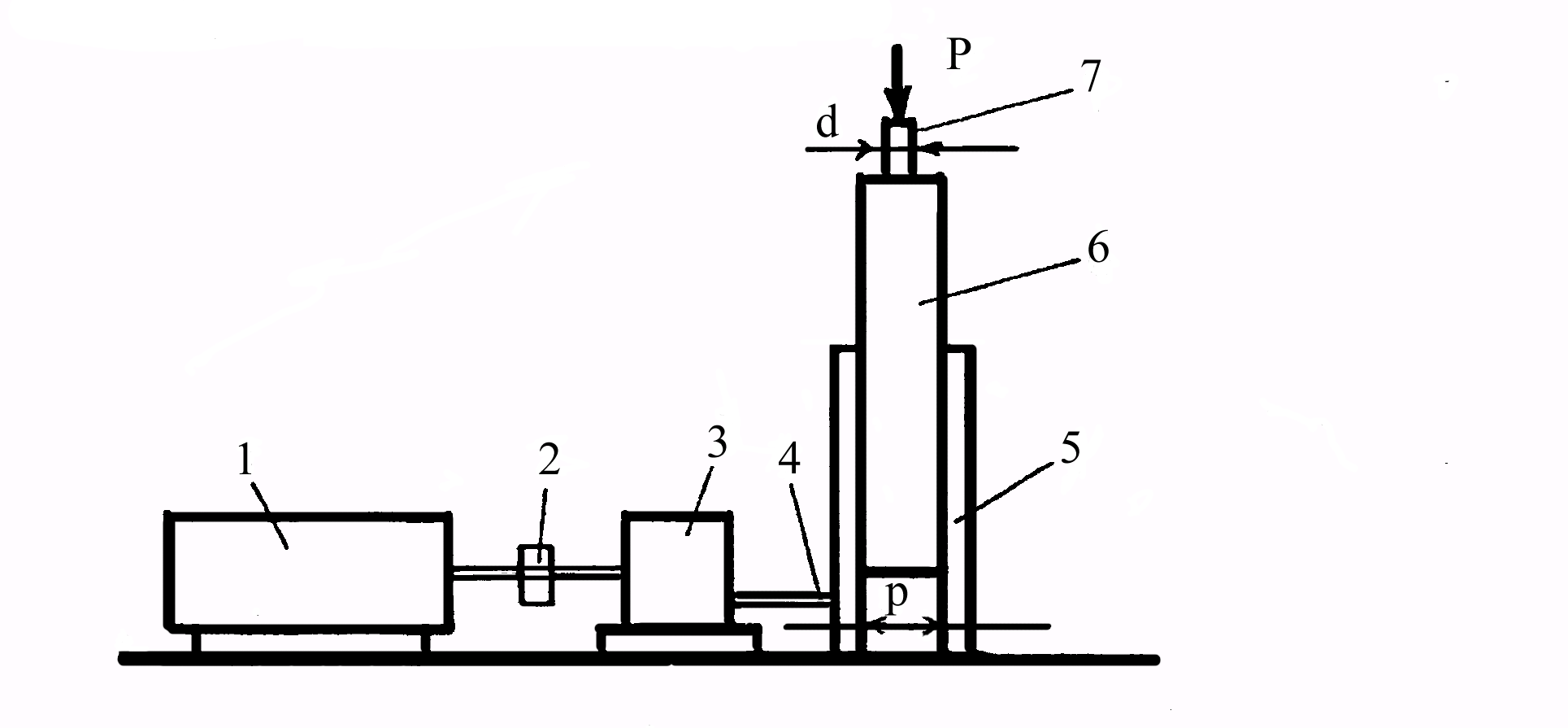

Расчетная система гидропривода, рабочим органом которого является гидроцилиндр, приведена на рис. 2.

Рис. 2. Схема гидропривода: 1 – электродвигатель; 2 – муфта; 3 – насос; 4 – трубопровод; 5 – цилиндр; 6 – поршень; 7 – шток

Исходными данными для расчета являются усилие на штоке Р, скорость перемещения штока Vп, величина хода штока Sп.

Вначале определяется мощность на штоке гидроцилиндра

Nц = PVп / η0, (36)

где η0 – КПД гидроцилиндра (η0 = 0,95... 0,98).

Далее определяется мощность гидронасоса

NH = NцKyKck, (37)

где Ку – коэффициент запаса усилия на штоке (Ку = 1,1... 1,2);

Ксk – коэффициент запаса по скорости перемещения штока (Ку = 1,1... 1,3).

Для гаражного оборудования рекомендуется выбирать средние значения коэффициентов Ку и Кск.

Затем определяется необходимый объем подачи рабочей жидкости в гидросистему

Qн = Nнη / Рном, (38)

где η – КПД насоса;

Рном – номинальное давление жидкости.

Номинальное давление выбирают на основании статистических данных и анализа существующих конструкций. Для гаражного оборудования, как правило, выбирают шестеренчатые насосы, развивающие давление до 16 МПа. Если требуется давление более 16 МПа, то выбирают аксиально-поршневые насосы с номинальным давлением до 25 МПа и более. Рабочий объем насоса, представляющий собой подачу насосом жидкости за один оборот, определяется:

qн = Qн / nηон, (39)

где n – скорость вращения вала насоса, об/с;

ηон – объемный КПД насоса.

В расчетах принимается номинальная частота вращения насоса, приведенная в его технической характеристике.

Для шестеренчатых насосов ηон = 0,7... 0,95, а для аксиально-поршневых ηон = 0,85...0,95.

При расчетной величине рабочего объема насоса, по каталогам стандартных гидронасосов подбирают насос с необходимыми характеристиками. После этого определяются действительные параметры гидропривода.

Действительный объем подачи насосной установки

Qdн = iн qн ηн ηон, (40)

где iн – количество насосов в гидроприводе;

qн – рабочий объем насоса;

nн – номинальная частота вращения насоса;

ηон – объемный КПД насоса.

Мощность привода насосной установки

NH = KH QdнPном / ηн, (41)

где KH – коэффициент запаса мощности насоса (KH = 1,05...1,1).

ηон – общий КПД насоса.

Для шестеренчатых насосов ηн = 0,75... 0,85, для аксиально-поршневых ηн = 0,8... 0,9.

Необходимая мощность электродвигателя для привода насоса в рассматриваемой схеме равна мощности, потребляемой насосом.

Основными расчетными параметрами гидроцилиндров являются:

D – диаметр гидроцилиндра;

d – диаметр штока;

VП – скорость перемещения штока;

t – толщина стенки гидроцилиндра.

Усилие на штоке гидроцилиндра определяется по формуле

P = πd2 / 4 (Pном – Pс) ηм, (42)

где Pс – давление в сливной магистрали гидропровода;

ηм – механический КПД гидропровода.

Давление в сливной магистрали Pс = 0,2... 0,5 МПа, значение механического КПД принимается в пределах ηм = 0,85... 0,95.

Из этой формулы можно получить величину внутреннего диаметра гидроцилиндра

D = [P/(π/4 (Pном – Pc) ηм)]1/2. (43)

Рекомендуется принимать диаметр штока d = (0,3... 1,7)D.

Ход поршня определяется, как правило, из технологических соображений. Например, для подъемников ход штока S = 1500... 1800 мм, для стендов сборки-разборки рессор S = 250... 300 мм.

Скорость перемещения поршня

VП = Qнη / FП, (44)

где FП – площадь поперечного сечения поршня.

Толщина стенки гидроцилиндра определяется по формуле

t = PномD / 2[σ]. (45)

Допускаемое напряжение для сталей, используемых для изготовления гидроцилиндров, [σ] = 140... 160 МПа.

Для соединения элементов гидропривода применяют сварные или бесшовные трубы, гибкие резиновые шланги с текстильной оплеткой для низкого давления жидкости (до 5 МПа) и с металлической оплеткой для высокого давления жидкости (до 25... 30 МПа).

При расчете трубопроводов определяют внутренний диаметр, скорость перемещения жидкости и производят проверку на разрыв.

Скорость перемещения жидкости определяют на определенных участках трубопровода, имеющих постоянный внутренний диаметр

VЖ = µ (2gh)1/2, (46)

где µ - коэффициент гидравлических потерь;

g – ускорение свободного падения;

h – напор (давление) в трубопроводе.

Для упрощения расчетов обычно скорость перемещения жидкости принимают на основе данных исследования работы гидроприводов. Для всасывающего трубопровода VЖ = 0,8…1,4, для сливной магистрали

VЖ = 1,4... 2,0, для напорного трубопровода VЖ = 4.5... 6,0 м/с.

На основании закона о неразрывности потока жидкости будет справедливо следующее выражение:

fТР VЖ = FП VП = QН ηон, (47)

где fТР – площадь внутреннего сечения трубопровода;

VП – скорость перемещения поршня гидроцилиндра;

FП – площадь поперечного сечения поршня.

Тогда

fТР = Qн ηо / VЖ. (48)

С другой стороны

fТР = πd2ТР / 4. (49)

С учетом этих выражений можно получить формулу для расчета внутреннего диаметра трубопровода

dТР = (4 fТР / π)1/2. (50)

После расчета диаметра подбирают по каталогам стандартных изделий ближайшие по размерам трубопроводы.

Проверка на прочность металлических труб проводится по формуле

σ = Pном dТР / 2 t ≤ [σ], (51)

где t – толщина стенки трубопровода.

Для стальных без шовных труб, изготовленных из стали 20, [σ] = 140 МПа и из стали 3 [σ] = 160 МПа.

Проверка на прочность гибких шлангов производится по допускаемому давлению, указанному в каталоге стандартных изделий. Для резиновых шлангов с текстильной оплеткой допускаемое давление [p] = 2... 5 МПа при внутреннем диаметре шланга 6... 12 мм.

Гидросистема считается работоспособной, если потери давления в ней не превышают 6 % от номинального давления насоса. Потери давления в системе определяются из выражения

∑ΔP = ∑ΔPп + ∑ΔPм + ∑ΔPг, (52)

где ∑ΔPп – суммарные путевые потери давления жидкости на прямолинейных участках трубопровода;

∑ΔPм – суммарные местные потери давления жидкости на участках сужения, расширения, изгибов трубопровода;

∑ΔPг – суммарные потери давления в гидроагрегатах системы (насосы, вентили, клапаны и т. д.).

Путевые потери определяются по формуле

ΔPп = λ ρ l/dтр V/2, (53)

где λ – коэффициент трения жидкости о стенки трубопровода;

ρ – плотность жидкости;

l – длина участка трубопровода.

Коэффициент λ зависит от числа Рейнольдса (Re) и в зависимости от режима течения жидкости составляет при ламинарном потоке (Re ≤ 2300)

λ = 75 / Re, при турбулентном потоке λ = 0,316 Re-0,2.

Число Рейнольдса определяется из выражения

Re = 106 Vж dтр / υ, (54)

где υ – кинематическая вязкость жидкости.

Местные потери определяются по формуле

ΔPм = ξρ Vж / 2, (55)

где ξ – коэффициент местных гидравлических сопротивлений.

Значения ξ приведены в справочной литературе [5].

Потери давления в гидроагрегатах принимаются по их техническим характеристикам.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2504; Нарушение авторских прав?; Мы поможем в написании вашей работы!