КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Завертка левой широкой стороны и уплотнение склеивания донышка внутреннего пакета (операция 5) выполняется неподвижной направляющей во время поворота пакетной карусели

|

|

|

|

5 6

Рис. 10.14 Схема кулачково-рычажных механизмов прижима бумаги (а) и нижнего ножа ножниц (б).

а) 1- кулачок, 2 – толкатель, 3 – пружина, 4 – шатун, 5 – коромысло, 6 – прижим б) 1 – кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 – нижний нож, 6, 7 - пружина

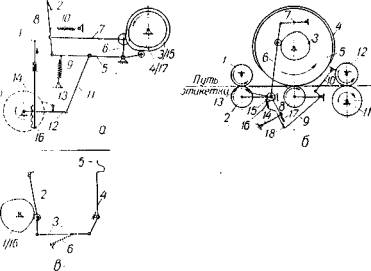

Механизм подачи этикеток. Схема механизма приведена на рис. 10.15. Картонные этикетки стопкой укладываются на подъемный столик 1 (рис. 10.15 а) магазина. Вакуум-трубка 2 захватывает верхнюю этикетку и перемещает ее к принимающим валикам 1 и 2 (рис. 10.15б). Дисковые кулачки 3/15 и 4/17 управляют перемещением вакуум-трубки (рис. 10.15 а). Кулачок 3/15 приводит в движение толкатель 5, а кулачок 4/17 – толкатель 6. К толкателям 5 и 6 присоединены звенья 7 и 8, соединенные между собой шарнирно. При движении толкателя 5 опускается и поднимается вакуум-трубка 2 захвата этикетки, которая жестко соединена с звеном 8 и представляет собой рабочий орган механизма. Движение толкателя 6 обеспечивает горизонтальное перемещение вакуум-трубки 2 и вместе с ней перемещение этикетки к валикам 1 и 2 (рис. 10.15б). Пружины 9 и 10 служат для силового замыкания кулачковых пар.

По мере снятия этикеток осуществляется подъем столика 1 (рис. 10.15 а). От толкателя 5 с помощью шатуна 11 приводится в качательное движение коромысло 12; собачка 13 вращает храповое колесо 14 и сидящую с ним на одном валу шестерню 15, которая находится в зацеплении с зубчатой рейкой 16. С последней жестко соединен подъемный столик 1, являющийся рабочим органом данного механизма.

Рис. 10.15 Механизмы для подачи этикеток.

a) 1- столик подъемный, 2 – вакуум-трубка, 3, 4 – кулачки дисковые, 5, 6 - толкатель, 7,8 – звенья, 9, 10 – пружина, 11 - шатун, 12 – коромысло, 13 – собачка, 14 – храповое колесо, 15 – шестерня, 16 – зубчатая рейка

б) 1, 2 - валики, 3, 4 – кулачки дисковые, 5 – сектор клеевой, 6 – толкатель, 7 – пружина, 8 – валик, 9 – рычаг, 10 – пружина, 11, 12 - валики, 13 – шестерня, 14 – пружина, 15 – проушина, 17 – упор, 18 – упорная планка

в) 1 – кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 – планка, 6 - пружина

Поданная вакуум-трубкой к валикам 1 и 2 (рис.10.15 б) этикетка перемещается дальше этими же валиками. На одном валу расположены дисковые кулачки 3 и 4 и клеевой сектор 5. Валик 2 при приеме этикетки отжимается вниз кулачком 3 с помощью толкателя 6. Пружина 7 замыкает кулачковую пару. Дальше этикетка поступает под клеевой сектор 5, наносящий на нее клей. При этом этикетка прижимается к клеевому сектору валиком 8, сидящим на рычаге 9, под воздействием пружины 10. Для приема следующей этикетки вращающийся вместе с клеевым сектором кулачок 4 отжимает вниз валик 5. Дальше этикетка, с нанесенными на нее полосками клея, перемещается валиками 11 и 12. Привод этих механизмов осуществляется шестерней 13.

Если этикетка не будет подана вакуум-трубкой к валикам 1 и 2 (рис.10.15 б), необходимо предотвратить намазывание клеем валика 8, иначе последующие этикетки будут к нему приклеиваться и продвижение их к форме пакетной карусели затруднится. Щуп 13 при наличии этикетки под воздействием пружины 14 упирается в этикетку, препятствующую его дальнейшему движению вверх. После прохода этикетки кулачок 4 отжимает вниз валик 8 и вместе с ним ушко 15 рычага 9, которое, нажимая на держатель щупа 16, опускает щуп ниже пути этикетки. При дальнейшем вращении кулачка 4 валик 8, за счет уменьшения радиуса-вектора кулачка 4, поворачивает рычаг 9 по часовой стрелке и дает возможность щупу 13 подняться. Если этикетка не будет подана, то щуп 13, не встречая препятствия в виде этикетки, поднимется выше линии пути этикетки, а жестко связанный со щупом упор 17 своим нижним торцом нажмет на верхний торец упорной планки 18 рычага 9. Тогда валик 8 останется отжатым и во время прохождения над ним клеевого сектора, когда кулачок 4 его не будет отжимать. Этим предотвращается намазывание клеем валика 8.

От валиков 11 и 12 этикетка подается на подъемный столик механизма направляющих для формования наружного пакета с помощью механизма, досылающего этикетку. Дисковый кулачок 1/16 этого механизма приводит в движение толкатель 2 и далее через шатун 3, коромысло 4, на котором закреплена досылающая планка 5, являющаяся рабочим органом этого механизма. Пружина 6 замыкает кулачковую пару.

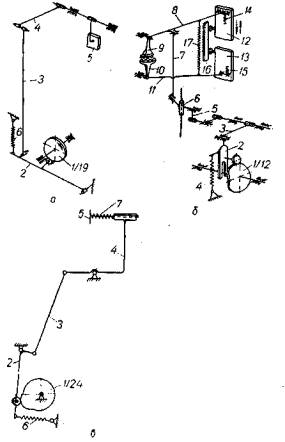

Механизмы для формования наружного и внутреннего пакетов. Механизмом направляющих (рис. 10.16 а) бумажная заготовка для внутреннего пакета, оставшаяся после отрезания ножницами на подъемном столике 1-3, и поданная на подъемный столик 4–6 этикетка поднимаются к формам пакетной

Рис.10.16 Схема механизмов для формования внутреннего и наружного пакетов

а) 1-6 – подъемный столик, 7- двойной кулачок, 8 – толкатель, 9 – шатун, 10 – траверса, 11, 12 – трубка, 13, 14 – стержень, 14, 15 – пружина, 17, 18 – упор

б) 1 – кулачок пазовый, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 – загибатель, 6 – прижим, 7 – пружина, 8,9 - шестерни секторные, 10 коромысло, 11 – загибатель, 12 – прижим, 13 – пружина, 14 – кулачок дисковый, 15 – толкатель, 16 – шатун, 17 – коромысло, 18 – загибатель, 19 – прижим, 20 – пружина, 21, 22 – шестерни секторные, 23 – коромысло, 24 – загибатель, 25 – прижим, 26 – пружина

в) 1 - прижим, 2 – рычаг, 3 – пружина, 4 – прижим, 5 – рычаг, 6 – пружина, 7 – кулачок, 8 – толкатель, 9 – шатун, 10 – ползун, 11 – пружина, 12 – ползун, 13 – рычаг, 14 – ползун, 15 – рычаг

г) 1 - кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 – рабочий орган, 6 – шатун, 7 – коромысло, 8 – рабочий орган

карусели и затем обертываются вокруг них с трех сторон (операции 1 и 2 на технологической схеме, рис. 6.2). Для этого двойным кулачком 7/23 с помощью толкателя 8 и шатуна 9 поднимается вверх траверса 10, которая жестко соединена с трубками 11 и 12, несущими крайние части 1, 3 и 4, 6 подъемных столиков. При подъеме трубок 11 и 12 поднимаются также стержни 13 и 14, которые под воздействием пружин 15 и 16 упорами 17 и 18 прижимаются к трубкам 11 и 12. Стержни 13 и 14 несут средние части 2 и 5 подъемных столиков. Когда последние прижмут к формам пакетной карусели бумажную заготовку внутреннего пакета и этикетку, при дальнейшем подъеме трубок 11 и 12, крайние направляющие части подъемных столиков 1, 3 и 4, 6 обертывают – бумажную заготовку и этикетку вокруг формы пакетной карусели, т. е. производят первоначальную операцию формования внутреннего и наружного пакетов.

Для образования продольных швов осуществляется загибание бумаги и этикетки (операции 3 и 5). Сначала загибается короткая выступающая над формой часть бумажной заготовки или этикетки, а затем – более длинная, которая накладывается на короткую часть и склеивается с ней. Короткая часть загибается механизмом, который приводится в действие пазовым кулачком 1/5 (рис. 10.16б). Толкатель 2 через шатун 3 приводит в качательное движение коромысло 4, шарнирно соединенное с загибателем 5, являющимся рабочим органом механизма для загибания короткой, выступающей над формой, части этикетки. Прижим 6 при этом упирается через этикетку в боковую часть формы и прижимает к ней этикетку, во время загибания короткой ее части, за счет воздействия пружины 7. Движение коромысла 4, с помощью пары конических секторных шестерен 8–9, передается коромыслу 10 аналогичного механизма для загибания короткой части бумажной заготовки внутреннего пакета, рабочим органом которого служит загибатель 11 вместе с прижимом 12, работающим под воздействием пружины 13.

Длинная часть этикетки наружного пакета загибается подобным механизмом, который приводится в действие дисковым кулачком 14/7. Толкатель 15 через шатун 16 приводит в качательное движение коромысло 17 и загибатель 18 вместе с прижимом 19, работающим под воздействием пружины 20. От коромысла 17, с помощью пары конических секторных шестерен 21–22, приводится в движение коромысло 23 и загибатель 24, загибающий длинную часть бумажной заготовки внутреннего пакета. Заготовка придерживается прижимом 25 за счет воздействия пружины 26.

После загибания выступающих над формами частей бумажной заготовки внутреннего пакета на образовавшийся при склеивании продольный шов пакета опускается прижим 1 (рис. 10.16 в). Такой прижим есть над каждой из восьми форм пакетной карусели. Он прижимается к форме рычагом 2 под воздействием сжатой пружины 3. На продольный шов наружного пакета одновременно опускается такой же прижим 4 с помощью рычага 5 и сжатой пружины 6. Во время образования продольных швов внутреннего и наружного пакетов прижимы 1 к 4 должны быть подняты над формами. Прижимы поднимает механизм, приводимый в действие дисковым кулачком 7/25. Толкатель 8 с помощью шатуна 9 сообщает поступательное движение ползуну 10. Пружина 11 замыкает кулачковую пару. Перемещающийся в пазу ползуна 10 ползун 12 отклоняет рычаг 13 и с помощью рычага 2 поднимает прижим 1. Аналогично ползун 14 отклоняет рычаг 15 и поднимает прижим 4.

Завертка правой широкой стороны донышка внутреннего пакета (операция 4) выполняется механизмом, приводимым цилиндрическим кулачком 1/14 (рис. 10.16г). Толкатель 2 через шатун 3 приводит в качательное движение коромысло 4 с закрепленным на нем рабочим органом 5. Одновременно этим же толкателем через шатун 6 приводится в качательное движение коромысло 7 с закрепленным на нем рабочим органом 8 выполнения операции загиба правой широкой створки донышка наружного пакета (операция 10).

Механизмы образования донышка пакета. Во время образования наружного пакета (операция 8) донышко внутреннего пакета придерживается прижимом, который перемещается механизмом, приводимым дисковым кулачком 1/19 (рис.10.17 а). Толкатель 2 через шатун 3 приводит в качательное движение с остановкой коромысло 4 с закрепленным на нем прижимом 5. Пружина 6 замыкает кулачковую пару.

После образования наружного пакета механизмом, который приводится в действие дисковым кулачком 1/12 (рис.10.17б), загибаются узкие створки донышка наружного пакета вместе с уголками донышка внутреннего пакета (операция 9). Толкатель 2 приводит в движение коромысло 3. Пружина 4 замыкает кулачковую пару. Далее шатуном 5 движение передается ползуну 6, который с помощью шатуна 7 приводит в качательное движение коромысло 8 и через пару зубчатых секторов 9 и 10 коромысло 11. Рабочие органы 12 и 13 этого механизма шарнирно соединены с коромыслами 8 и 11. Вертикальное перемещение рабочих органов обеспечивается пружинами 14, 15 и роликами, движущимися по неподвижной направляющей 16. Пружина 17 также способствует правильному направлению движения рабочих органов.

Правую широкую створку донышка наружного пакета (операция 10) загибает механизм (рис. 10.16 г).

Загиб левой широкой створки и уплотнение склеивания донышка наружного пакета (операция 11) выполняется неподвижной направляющей во время поворота пакетной карусели. Завершающая операция по изготовлению пакета производится в позиции D технологической схемы механизмом, приводимым дисковым кулачком 1/24 (рис. 10.17 в). Здесь донышко пакета прижимается и проставляется дата выпуска. Толкатель 2 с помощью шатуна 3 приводит в движение коромысло 4 и прижим 5. Пружина 6 замыкает кулачковую пару, а пружина 7 обеспечивает прижатие прижима.

Пакет с формы пакетной карусели снимается механизмом, приводимым пазовым кулачком 1/9 (рис.10.17 а). Толкатель 2 с помощью шатуна 3 приводит в движение коромысло 4 и ползуны 5 и 6. На ползуне 6 закреплен рабочий орган 7, выполненный в виде вилки, охватывающей форму пакетной карусели с боковых сторон. При поступательном перемещении этой вилки пакет снимается с формы, которая состоит из двух частей (верхней и нижней), разжимаемых пружиной. Во время снятия пакета с формы верхняя и нижняя часть формы сближаются и пакет свободно лежит на форме.

Рис. 10.17 Схема рычажных механизмов образования донышка пакета

а) 1 – кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 – прижим

б) 1 – кулачок, 2 – толкатель, 3 – коромысло, 4 – пружина, 5 – шатун, 6 – ползун, 7 – шатун, 8 – коромысло, 9, 10 – секторы зубчатые, 11 – коромысло, 12, 13 – рабочие органы, 14, 15 – пружины, 16 – направляющая, 17 – пружина

в) 1 - кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 – прижим, 6 - пружина

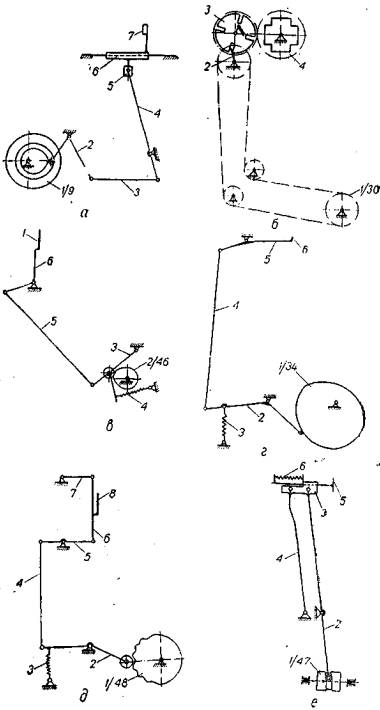

Механизмы подачи пакета к дозатору, уплотнения продукта и передачи на упаковочную карусель. Снятый с формы пакет до подачи его в карман насыпной карусели поворачивается на 90° механизмом, приводимым в действие звездочкой 1/30 (рис. 10.18б), от которой с помощью цепной передачи движение передается поводку 2 четырехпазового мальтийского креста 3, вращающегося с остановками. Парой цилиндрических шестерен периодическое движение сообщается поворачивателю 4, в который во время его остановки пакет вталкивается механизмом съема пакета с формы пакетной карусели.

Рис.10.18 Схемы механизмов подачи пакета к дозатору, уплотнения продукта в пакете и передачи пакета в упаковочную карусель

а) 1 – кулачок пазовый, 2 – толкатель, 3- шатун, 4 – коромысло, 5,6 – ползуны, 7 – рабочий орган

б) 1 – звездочка, 2 – поводок, 3 – мальтийский крест, 4 – поворачиватель

в) 1 – лопатка, 2 – кулачок, 3 – толкатель, 4 – пружина, 5 – шатун, 6 – коромысло

г) 1 – кулачок, 2 – толкатель, 3 – пружина, 4 – шатун, 5 – коромысло, 6 – рабочий орган

д) кулачок, 2 – толкатель, 3 – пружина, 4 – шатун, 5 – коромысло, 6 – шатун, 7 – коромысло, 8 -рабочий орган

е) 1 – кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 – выталкиватель, 6 - пружина

После поворота на 90° пакет из поворачивателя выталкивается следующим пакетом на лопатку 1 механизма подачи в карман насыпной карусели (рис.10.18в). Этот механизм состоит из дискового кулачка 2/46, толкателя 3, пружины 4, шатуна 5 и коромысла 6, на котором закреплена лопатка 1, являющаяся рабочим органом механизма. Во время приема пакета из поворачивателя коромысло 6, вместе с лопаткой 1, находится в слегка наклонном положении, а затем вместе с пакетом поворачивается против часовой стрелки занимая вертикальное положение, помещает пакет в карман насыпной карусели.

Поданный в карман насыпной карусели пакет вместе с ней поворачивается на 90° и в этом положении наполняется порцией продукта из дозатора (операция 13). Во время наполнения пакет поднимается к затвору дозатора механизмом подъема пакетов (рис. 10.18г). который состоит из дискового кулачка 1/34, толкателя 2. пружины 3, шатуна 4 и коромысла 5, на котором закреплен рабочий орган 6. Затем производится уплотнение продукта в пакете механизмом (рис. 10.18д), состоящим из дискового кулачка 1/48, толкателя 2, пружины 3, шатуна 4, коромысла 5, второго шатуна 6 и коромысла 7. К шатуну 6 прикреплен рабочий орган 8.

Из насыпной карусели в упаковочную пакет, наполненный продуктом, подается механизмом (рис. 10.18е), состоящим из цилиндрического кулачка 1/47, толкателя 2, шатуна 3, коромысла 4 к выталкивателя 5, являющегося рабочим органом механизма. За счет сжатия пружины 6 выталкиватель 5 не перемещается при движении шатуна 3, если возникнет затор при подаче пакета в упаковочную карусель.

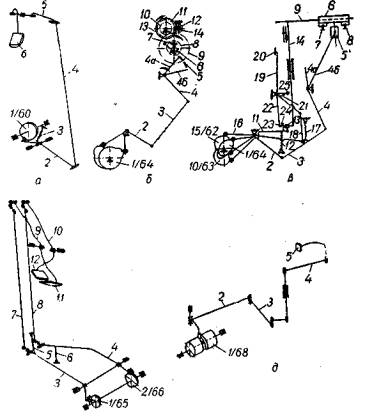

Механизмы заделки внутреннего пакета. Поданный в карман упаковочной карусели пакет вместе с ней поворачивается на 60° и в этом положении верхняя часть внутреннего пакета расправляется и обжимается (операции 17 и 18). Механизм расправителя верхней части внутреннего пакета (рис. 10.19а) состоит из дискового кулачка 1/56, толкателя 2, пружины 3, шатуна 4 и штанги 5, поступательно перемещающейся в неподвижной направляющей 6. На штанге 5 жестко закреплена вилка 7, к которой шарнирно присоединены лопатки 8 и 9, являющиеся рабочими органами механизма. При опускании штанги 5 вместе с вилкой 7 лопатки 8 и 9 входят во внутренний пакет и расходятся в стороны при движении роликов по неподвижным кулачкам 10 и 11.

Рис.10.19 Схемы рычажных механизмов заделки внутреннего пакета

а) 1 – кулачок, 2 – толкатель, 3 – пружина, 4 – шатун, 5 – штанга, 6 – направляющая, 7 – вилка, 8,9 – лопатки, 10, 11 – кулачки неподвижные, 12 – пружина

б) 1 – кулачок, 2 – толкатель, 3 – пружина, 4 – шатун, 5 – коромысло, 6,7 – лапка, 8,9 – зубчатый сектор

в), г) 1,2 – кулачки, 3,4 – толкатели, 5,6 – шатуны, 7,8 – пружины, 9, 10 коромысла, 11,12 - лопатки

д) 1 – кулачок, 2 – толкатель, 3 – шатун, 4,5 – пружина, 6 – коромысло, 7 - уплотнитель

Пружина 12 прижимает ролики к кулачкам. Лопатки при этом расправляют внутренний пакет и сводят его верхние кромки вместе. Вслед за этим обжимаются сведенные кромки механизмом зажима верхней части внутреннего пакета (рис. 10.19б). Этот механизм состоит из кулачка 1/58, толкателя 2, пружины 3, шатуна 4 и коромысла 5, на котором закреплена лапка 6. Другая лапка 7 приводится в движение с помощью пары зубчатых секторов 8–9.

После поворота карусели еще на 30° образуется замок внутреннего пакета в виде гармоники путем двойного перегиба его обжатой верхней части (операция 19). Эту операцию выполняют четыре однотипных механизма заднего (рис. 10.19в) и переднего (рис. 10.19г) перегибов. Они состоят из дисковых кулачков 1/53 и 2/49 (рис. 10.19в) и 1/52 и 2/50 (рис.10.19 г), толкателей 3 и 4 (рис. 10.19в и г), шатунов 5 и 6, пружин 7 и 8, коромысел 9 и 10, к которым жестко присоединены лопатки 11 и 12, являющиеся рабочими органами этих механизмов.

В этом же положении упаковочной карусели обжимается и опускается замок внутреннего пакета (операция 20) механизмом уплотнения перегибов (рис. 10.19д) состоящим из дискового кулачка 1/51, толкателя 2, шатуна 3, пружин 4 и 5, коромысла 6 и уплотнителя 7, жестко соединенного с коромыслом.

Механизм запечатывания наружного пакета. Запечатывание наружного пакета начинается с загиба узких створок. Правая узкая створка загибается (операция 21) механизмом (рис. 10.20 а), который состоит из дискового кулачка 1/60, толкателя 2, пружины 3, шатуна 4, коромысла 5 и загибателя 6, жестко соединенного с коромыслом; левая – неподвижно установленным загибателем во время перемещения упаковочной карусели (операция 22).

Вслед за этим наносится клей на широкие створки наружного пакета (операция 23). Система механизмов, выполняющих эту операцию, состоит из механизма привода клеевого валика (рис.10.20б) и механизмов, перемещающих клеенакладки от клеевого валика к пакету и обратно (рис.10.20в). Клеевой валик, с которого клеенакладками снимается клей, периодически поворачивается механизмом (рис.10.20б), который состоит из двойного дискового кулачка 1/64, толкателя 2, шатуна 3 и коромысла 4. Зубчатый сектор 5 жестко закреплен на плече 4-а коромысла 4. При качании зубчатого сектора 5 против часовой стрелки сопряженный с ним зубчатый сектор 6 с помощью закрепленной на нем собачки 7 поворачивает храповое колесо 8 и вместе с ним шестерни 9, 10, 11, 12 и валики 13 и 14, находящиеся в ванне с клеем. При качании зубчатого сектора в обратном направлении клеевые валики останавливаются и с валика 13 накладками снимается клей. Валиком 14 регулируется толщина слоя клея на валике 13.

Рис. 10.20 Схемы рычажных механизмов для запечатывания наружного пакета.

а) 1 – кулачок, 2 – толкатель, 3 – пружина, 4 – шатун, 5 – коромысло. 6 – загибатель

б) 1 – кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло; 5,6 – зубчатый сектор, 7 – собачка, 8 – храповое колесо; 9, 10, 11, 12 – шестерни; 13, 14 - валики

в)1 – кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло; 5Ю6 – ползун; 7,8 – накладки, 9 – направляющая, 10 – кулачок, 11 – толкатель, 12 – пружина, 13 – ползун, 14 – штанга, 15 – кулачок, 16 – толкатель, 17 – пружина, 18 – шатун, 19 – коромысло, 20 – щуп, 21 – упор, 22 – рычаг, 23 – упор, 24 – крючок, 25 – груз

г) 1,2 – кулачки; 3,4 – коромысло; 5,6 – пружина; 7,8 – тяга; 9,10 – коромысло; 11,12 – загибатель

д) 1 – кулачок, 2 – толкатель, 3 – шатун, 4 – коромысло, 5 - планка

Горизонтальное перемещение клеенакладок от клеевого валика к пакету и обратно осуществляется (рис. 10.20 в) механизмом, состоящим из двойного дискового кулачка 1/64, толкателя 2, шатуна 3 и коромысла 4, на плече 4-а которого закреплен зубчатый сектор механизма привода клеевого валика. От плеча 4-б коромысла 4 приводятся в движение ползуны 5 и 6. Ползун 6 перемещает клеенакладки 7 и 8, являющиеся рабочими органами механизма, по направляющей 9, которая, в свою очередь, перемещается вверх и вниз. В поднятом положении направляющей 9 горизонтально перемещаются клеенакладки от клеевого валика к пакету и обратно. При опускании направляющей 9 над клеевым валиком клеенакладки 7 и 8 снимают клей с клеевого валика, а при опускании ее над пакетом – наносят клей на широкие створки наружного пакета. Направляющая 9 вертикально перемещается механизмом, состоящим из дискового кулачка 10/63, толкателя 11, пружины 12, ползуна 13 и штанги 14, поступательно перемещающейся в неподвижной направляющей. Направляющая 9 жестко соединена со штангой 14.

Если в кармане упаковочной карусели, подошедшем к позиции, в которой наносится клей на широкие створки наружного пакета, не окажется пакета, то необходимо предотвратить намазывание клеем опорных плоскостей кармана и венца упаковочной карусели. Для этого нужно не допустить опускания вниз над карманом направляющей 9 вместе с клеенакладками 7 и 8. Механизм контроля подачи клея (рис. 10.20б), блокирующий опускание клеенакладок, состоит из дискового кулачка 15/62, толкателя 16, пружины 17, шатуна 18 и коромысла 19, к которому присоединен щуп 20. При отсутствии пакета в кармане щуп войдет в карман упаковочной карусели, а закрепленный на коромысле 19 упор 21 поставит рычаг 22 в положение, при котором упор 23 с помощью крючка 24 воспрепятствует опусканию коромысла 11 и вместе с ним направляющей 9. Такое положение механизма изображено на рисунке. Если же пакет будет находиться в кармане упаковочной карусели, то щуп 20 упрется в пакет, упор 21 не будет поднимать рычаг 22, который под воздействием груза 25 повернется по часовой стрелке и выведет упор 23 из соприкосновения с крючком 24. Тогда коромысло 11 и вместе с ним направляющая 9 опустятся и клеенакладки 7 и 8 нанесут клей на обе широкие створки наружного пакета.

Широкие створки наружного пакета (операции 24 и 25) загибаются двумя аналогичными механизмами (рис.10.20г), состоящими из дисковых кулачков 1/65 и 2/66, коромысел 3 и 4, пружин 5 и 6, тяг 7 и 8 и коромысел 9 и 10, к которым закреплены загибатели 11 и 12.

Готовый пакет выталкивается из упаковочной карусели на транспортер механизмом (рис.10.20д), состоящим из цилиндрического кулачка 1/68, толкателя 2, шатуна 3, коромысла 4 и жестко соединенной с коромыслом планки 5, являющейся рабочим органом механизма.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 647; Нарушение авторских прав?; Мы поможем в написании вашей работы!