КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Рычажные механизмы

|

|

|

|

При расчетах кулачковых механизмов преимущественно пользуются углами давления. От величины углов давления зависит коэффициент полезного действия и основные расчетные размеры кулачкового механизма.

К. п. д. кулачкового механизма в мгновенном его положении можно определить по формуле  , где

, где  - коэффициент трения между толкателем и кулачком,

- коэффициент трения между толкателем и кулачком,  - коэффициент трения в опоре толкателя.

- коэффициент трения в опоре толкателя.

К.п.д. кулачкового механизма будет равен нулю при  .

.

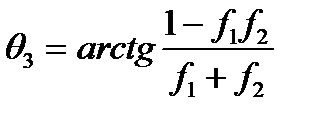

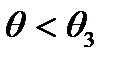

При этом соответствующее значение угла давления называется углом заклинивания  .Выбранный угол давления всегда должен быть меньше угла заклинивания

.Выбранный угол давления всегда должен быть меньше угла заклинивания  . В то же время при проектировании кулачкового механизма целесообразно для уменьшения его размеров увеличить величину угла

. В то же время при проектировании кулачкового механизма целесообразно для уменьшения его размеров увеличить величину угла  .

.

Приемлемые для практики значения углов давления можно получить из диаграммы Г.А. Шаумяна для определения  в зависимости от суммы коэффициентов трения (рис. 11.15).

в зависимости от суммы коэффициентов трения (рис. 11.15).

0,1 0,3 0,5

Рис. 11.15 Диаграмма для определения оптимального угла давления (по Шаумяну Г.А.)

Для толкателя с роликом можно принимать коэффициент трения между толкателем и кулачком  = 0,07–0,09, а при выполнении роликов на подшипниках качения

= 0,07–0,09, а при выполнении роликов на подшипниках качения  = 0,02. Коэффициент трения в опоре качающегося толкателя

= 0,02. Коэффициент трения в опоре качающегося толкателя  вычисляется по формуле

вычисляется по формуле

, где

, где  - диаметр цапфы опоры толкателя,

- диаметр цапфы опоры толкателя,  - коэффициент трения скольжения, величина которого в зависимости от материала и условий смазки изменяется в пределах от 0,05 до 0,2.

- коэффициент трения скольжения, величина которого в зависимости от материала и условий смазки изменяется в пределах от 0,05 до 0,2.

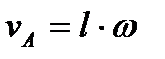

Зависимость между углом давления и основными расчетными размерами кулачкового механизма с качающимся толкателем можно получить из следующего соотношения (рис. 11.14)  . Поскольку

. Поскольку  , то, подставив это выражение в формулу для

, то, подставив это выражение в формулу для  , получим

, получим  .

.

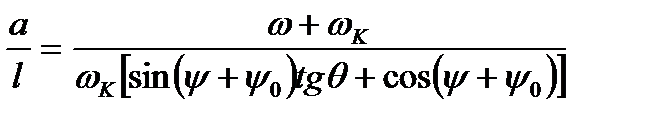

Для определения расчетных размеров механизма в данную формулу нужно подставить значение угла давления  , которое для проектируемого механизма явится максимальным, а также значения

, которое для проектируемого механизма явится максимальным, а также значения  и

и  , соответствующие положению механизма при максимальном угле давления. С достаточной для определения расчетных размеров механизма точностью можно в формулу подставить значение

, соответствующие положению механизма при максимальном угле давления. С достаточной для определения расчетных размеров механизма точностью можно в формулу подставить значение  и значение углового перемещения толкателя к моменту достижения им наибольшей скорости

и значение углового перемещения толкателя к моменту достижения им наибольшей скорости  . В результате получим

. В результате получим

. В данной формуле знак +

. В данной формуле знак +  относятся к случаю, когда кулачок и толкатель имеют различные направления вращения, а знак – к случаю, когда направления вращения кулачка и толкателя одинаковы. Задаваясь значением угла

относятся к случаю, когда кулачок и толкатель имеют различные направления вращения, а знак – к случаю, когда направления вращения кулачка и толкателя одинаковы. Задаваясь значением угла  можно найти величину соотношения

можно найти величину соотношения  , для чего, выбрав из условий размещения кулачкового механизма в автомате межцентровое расстояние а, находят длину толкателя l.

, для чего, выбрав из условий размещения кулачкового механизма в автомате межцентровое расстояние а, находят длину толкателя l.

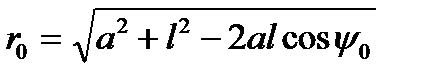

Из треугольника ОА 0 В (рис. 11.14) радиус основного диска центрового профиля кулачка  .

.

Полученные по данным формулам расчетные размеры дадут кулачковый механизм минимальных габаритов. Если условия размещения кулачкового механизма в автомате позволяют увеличить его габариты, то можно расчетный угол давления взять меньшим, чем  , так как при этом уменьшатся усилия, действующие на опору толкателя, и увеличится к.п.д. механизма.

, так как при этом уменьшатся усилия, действующие на опору толкателя, и увеличится к.п.д. механизма.

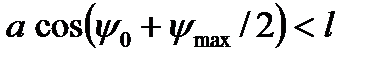

При подборе угла  следует учитывать, что прямая А 0 А '0 (рис. 11.14), соединяющая центры ролика в двух крайних положениях толкателя, может пройти через ось вращении кулачка, как это показано на рисунке, или находиться близко от нее. При этом будет иметь место соотношение

следует учитывать, что прямая А 0 А '0 (рис. 11.14), соединяющая центры ролика в двух крайних положениях толкателя, может пройти через ось вращении кулачка, как это показано на рисунке, или находиться близко от нее. При этом будет иметь место соотношение  . Эта же прямая может пройти вправо от оси вращения кулачка, тогда

. Эта же прямая может пройти вправо от оси вращения кулачка, тогда  , или влево, в этом случае

, или влево, в этом случае  .

.

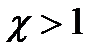

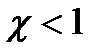

Из полученных выше соотношений  , где

, где  , если прямая А0А'0 проходит через ось вращения кулачка,

, если прямая А0А'0 проходит через ось вращения кулачка,  , если прямая А0А'0 смещена вправо от оси вращения и

, если прямая А0А'0 смещена вправо от оси вращения и  , если прямая смещена влево.

, если прямая смещена влево.

Смещение прямой А 0 А '0 вправо от оси вращения кулачка (при указанном на рис. 11.14 направлении вращения кулачка) вызовет уменьшение углов давления при прямом ходе толкателя и увеличение их при обратном ходе, а смещение А 0 А '0 влево (притом же направлении вращения кулачка) повлияет на изменение углов давления и противоположном направлении.

Построение профиля кулачка. Построение профиля ведется в прямоугольной системе координат с началом координат O в центре вращения кулачка и осью OY, проходящей через начальную точку центрового профиля  (рис. 11.16). Из точки

(рис. 11.16). Из точки  проводится линия, перпендикулярная линии

проводится линия, перпендикулярная линии  и из точки O линия, параллельная линии

и из точки O линия, параллельная линии  , до переселения их в точке

, до переселения их в точке  . Угол

. Угол  , определяющий начальное положение отрезков

, определяющий начальное положение отрезков  и

и  относительно осей координат, определяется из прямоугольного треугольника

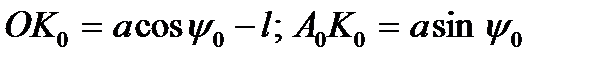

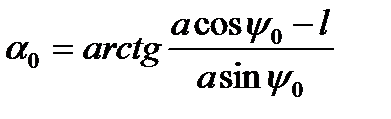

относительно осей координат, определяется из прямоугольного треугольника  . Катеты этого треугольника равны

. Катеты этого треугольника равны  . Отсюда

. Отсюда  .

.

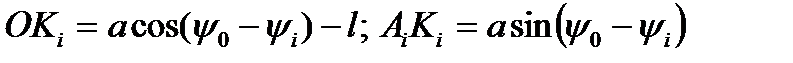

Для любого последующего положения толкателя, характеризуемого координатным углом  и соответствующим углом поворота толкателя

и соответствующим углом поворота толкателя  , получим векторы

, получим векторы  , проекции которых на оси координат определяют координаты точек

, проекции которых на оси координат определяют координаты точек  центрового профиля кулачка. Из чертежа видно, что

центрового профиля кулачка. Из чертежа видно, что  откуда

откуда

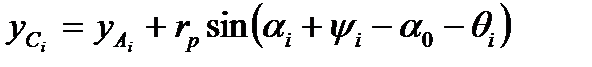

Координаты точек  действительного профиля кулачка можно найти с учетом радиуса ролика

действительного профиля кулачка можно найти с учетом радиуса ролика  , который в точке соприкосновения с действительным профилем кулачка будет направлен по нормали к профилю и, следовательно, отклонится от направления

, который в точке соприкосновения с действительным профилем кулачка будет направлен по нормали к профилю и, следовательно, отклонится от направления  на угол, равный углу давления

на угол, равный углу давления  . Отсюда

. Отсюда

,

,  .

.

Рис. 11.16 Схема определения координат профиля кулачка

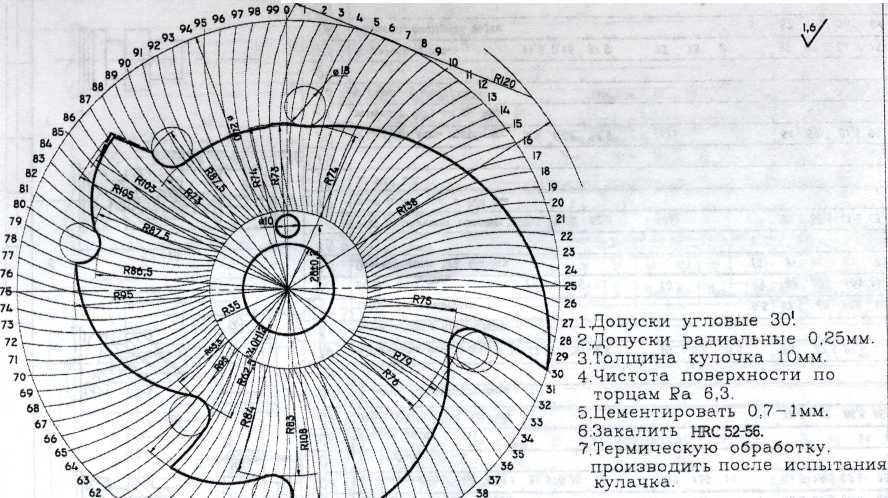

Пример: Построение профиля кулачка для автомата упаковки дрожжевых брикетов. Кулачки вычерчиваются по приготовленной сетке (рис.11.17) в натуральную величину. Построение сетки кулачка проводится следующим образом: на заготовке кулачка радиусом, равным расстоянию от оси рычага до оси ролика наносится 100 лучей, для чего ножку циркуля последовательно устанавливают в каждое из 100 положений вспомогательной окружности, радиус которой равен расстоянию от оси кулачка до оси рычага исполнительного механизма (138 мм).

Построение кулачка начинается с первого перехода, на котором, например, происходит начальная подача продукта в зону обработки. В данном примере подача совершается за время поворота кулачка на 1,5 луча, при этом радиус первого перехода равен 74 мм. Эти данные наносятся на сетку кулачка.

Затем следует переключение на другой исполнительный механизм, совершающееся за 3,5 луча. От 5 до 30 луча происходит работа второго исполнительного механизма, выполняющего операции по завертке брикета при перемещении ролика с радиуса 74 мм до радиуса 120 мм. Этот участок очерчивается по спирали Архимеда, чтобы обеспечить равномерность движения исполнительного органа. Для этого участок от 5-го до 30-го луча делится на 5 частей через каждые 5 лучей. На такое же число лучей делится величина подъема кривой (120-74): 5 = 9,2 мм и по полученным точкам проводится построение спирали.

Аналогичным образом стоятся остальные участки кулачка.

|

Рис.11.17 Построение профиля плоского кулачка

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 534; Нарушение авторских прав?; Мы поможем в написании вашей работы!