КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Связь свойств наплавленных слоев с выбором сварочных материалов

|

|

|

|

В ряде случаев условия эксплуатации для поверхностных слоев значительно отличаются от условий эксплуатации всего остального материала изделия. Так, например, кроме обеспечения общей прочности, что определяется свойствами металла и сечением деталей, часто поверхностный слой должен работать на абразивный или абразивно-ударный износ (направляющие станин, зубья ковшей землеройных орудий, некоторые поверхности рельсов, желоба валков канатно-подъемных устройств и др.).

Для некоторых поверхностей условия работы дополнительно усложняются повышенной температурой, эрозионно-коррозионным воздействием окружающей среды и др. (например, клапаны двигателей, уплотнительные поверхности задвижек). Часто поверхности испытывают коррозионное воздействие среды: морской воды, различных реагентов в химических производствах и пр.

Получение достаточно работоспособных и одновременно экономически целесообразных изделий и деталей в таких случаях осуществляется различными приемами: выбором материала изделия, в частности различных биметаллов (малоуглеродистая сталь + нержавеющая; сталь + томпак; сталь + титан и др.), поверхностной термообработкой (газопламенной или высокочастотной поверхностной закалкой) или другими видами поверхностного упрочнения (электроискровым и др.), нанесением тонких поверхностных слоев (металлизация, напыление, гальванические покрытия), наплавкой значительных слоев на поверхность.

Процессы наплавки занимают одно из важных мест в современной сварочной технике не только при ремонте и восстановлении первоначальных размеров и свойств деталей. При изготовлении деталей на их поверхности наплавкой наносят слои металлов специальных, целесообразных составов, обладающих износостойкостью, жароупорностью, кислотостойкостью и пр.

|

|

|

В ряде случаев для изготовления детали вместо дорогостоящих металлов и сплавов могут применяться дешевые металлы - (малоуглеродистая сталь или сталь специальных свойств), с наплавкой из металла того состава, который будет обеспечивать необходимые рабочие характеристики изделия.

Замена бронзовых изделий стальными с бронзовой наплавкой; изделий из высоколегированных сталей изделиями из углеродистых сталей с высоколегированной наплавкой и пр. Обычно такие конструкции более экономичны, чем конструкции, изготовленные целиком из одного дорогостоящего металла, а в ряде случаев более надежны в эксплуатации.

При выполнении наплавок со специальными свойствами, отличающимися от свойств основного металла изделия, приходится учитывать ряд обстоятельств. Так, наличие в составе наплавки (например, сплава на медной основе) составляющих основного металла (железа) значительно снижает рабочие характеристики поверхностного слоя. Максимальное снижение доли основного металла в наплавленном слое, как правило, является одной из основных задач при выполнении наплавочных работ, хотя при этом следует обеспечивать необходимую надежность связи наплавки с основным металлом, что во многих случаях определяется достаточным проплавлением наплавляемой поверхности.

Составляющие металла наплавки и основной металл могут образовывать химические соединения, снижающие прочность соединения наплавленного слоя с основой. Например, наплавка титана на железные сплавы всегда приводит к появлению слоя хрупких интерметаллидов, снижающих прочность связи наплавки с основным металлом.

Интерметаллидные прослойки такого типа образуются уже в процессе наплавки, особенно в зоне переменного состава — вблизи границы сплавления, либо за счет диффузионных процессов при длительном нагреве, при наплавке изделия с предварительным нагревом и от последующих нагревов в многослойных наплавках, либо при термической обработке,

|

|

|

а также при эксплуатации наплавленных изделий при повышенных температурах. В некоторых случаях интерметаллиды образуются очень быстро. Так, при сварке взрывом соединения сталь — титан участки таких интерметаллидов в месте соединения обнаруживаются иногда даже без последующих нагревов.

В связи с тем, что некоторые необходимые эксплуатационные свойства, например сопротивление абразивному износу, определенным образом связаны с повышением твердости металла, многие наплавочные сплавы малопластичны и могут образовывать в наплавленных слоях трещины. Этому способствует не только затрудненность тепловых сокращений при охлаждении металла от расплавленного состояния до комнатных температур, но и обычно имеющее место различие коэффициентов линейного расширения наплавки и основного металла.

В связи с тем, что в однослойных наплавках обычно не удается избежать такого количества составляющих основного металла, которые не ухудшали бы иногда недопустимо свойств наплавленной поверхности, приходится применять многослойные наплавки.

Так, например, при дуговой наплавке легированных сплавов на железной и никелевой основе плавящейся электродной проволокой под флюсом в первом слое доля основного металла обычно составляет 50 - 65 %. Состав наплавленного слоя, близкий к составу электродной проволоки, в этом случае может быть получен только при пяти-, семислойной наплавке.

Сплавы на базе кобальта более дефицитны и дороги. Несмотря на это, наплавки такими сплавами (например, КВ5Х13, КВ20Х30) применяются довольно широко, так как они обеспечивают наибольшую жаропрочность при относительно непродолжительной эксплуатации. Наплавка этих сплавов, известных под обобщающим названием стеллитов, обычно производится при высоком (~700 °С) предварительном подогреве деталей и замедленном охлаждении их после наплавки.

Такие сплавы используются для наплавок прессовых матриц для обработки титановых сплавов, выхлопных клапанов авиационных двигателей, уплотнительных поверхностей арматуры пара высокого давления и других деталей.

|

|

|

Кроме рассмотренных наплавочных материалов для ряда изделий наиболее целесообразными являются материалы других составов. Так, например, для ударных нагрузок с наклепом (концы рельсов, крестовин, соединительные муфты прокатных станов и др.) наиболее работоспособными являются высокомарганцовистые стали типа Г13. Они также весьма эффективны при ремонте дробильно-размольного оборудования.

В условиях работы при высоких температурах, например при горячей обработке (штамповка, ковка), металл должен обладать высокой твердостью при высоких температурах — краскостойкостью. Эти свойства в железных сплавах достигаются их легированием хромом, ванадием, молибденом и вольфрамом.

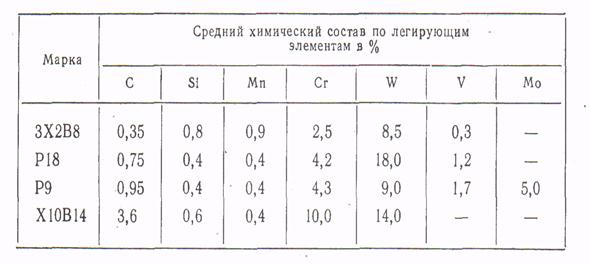

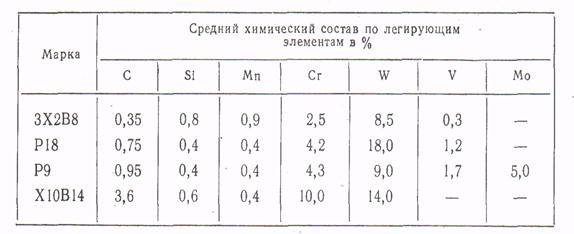

Некоторые типичные составы высоковольфрамовых сталей приведеныв табл. 13. Стали типа Р18 и Р9 являются по существу быстрорежущими сталями, Сталь ЗХ2В8 наиболее широко применяются для наплавки рабочих используемыми в режущих инструментах для сохранения режущих свойств кромки при высоких температурах.

Высоковольфрамовый чугун Х10В14 при наплавке имеет склонность к образованию трещин, но весьма стоек, например в условиях работы поверхностей большого конуса засыпного аппарата доменных печей, повышая их износостойкость по сравнению с углеродистой сталью 35У в 15 раз.

Высоковольфрамовые стали и чугуны для наплавки представлены

на табл. 13.

Таблица 13

Иногда в качестве наплавочных материалов применяют такие сплавы, которые не расплавляются полностью, а лишь частично растворяются в расплавленном металле и, «вмерзая» в него при его затвердевании, сохраняют в основном свою структуру и свойства. Такие составляющие с высокой температурой плавления и твердостью, расположенные в более мягкой матрице, при достаточной прочности этих включений и их связи с матрицей против выкрашивания создают очень высокую стойкость против абразивного износа.

В качестве таких твердых сплавов, применяемых для армирования изнашивающихся деталей, могут использоваться карбиды вольфрама и сплавы с боридами хрома. Некоторые из них приведены в табл. 14.

|

|

|

В целях исключения полного растворения или расплавления твердых частиц процессы наплавки, вызывающие значительный перегрев наплавляемого металла (например, дуговая сварка плавящимся электродом), применяться не должны. В этих случаях применяется либо наплавка с расплавлением основы индуктором ТВЧ, либо газопламенная или аргонодуговая наплавка с соответствующей подачей присадки.

Литые карбидные сплавы и сплавы с боридами хрома

Таблица 14

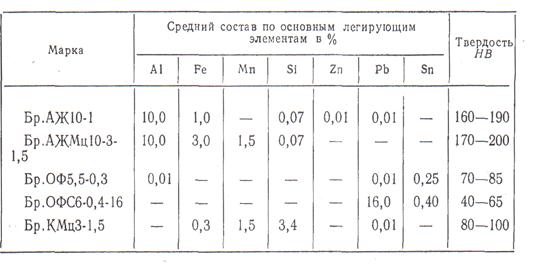

Как указывалось ранее, для наплавок применяются и сплавы на медной основе. Такие сплавы обладают хорошими антифрикционными свойствами и высокой коррозионной стойкостью. Некоторые из типовых составов, применяемых для наплавки приведены в табл. 15

.

Наплавочные сплавы на медной основе

Таблица 15

Алюминиевые бронзы обладают высокой плотностью, хорошей коррозионной стойкостью в морской воде, слабых кислотах и щелочах, хорошо обрабатывается режущим инструментом. Поверхности, наплавленные бронзой, хорошо работают при трении металла о металл. Наплавку алюминиевыми бронзами используют в заготовках червячных колес, сухарей и других деталей узлов трения. В связи с высокой коррозионной стойкостью алюминиевая бронза применяется для наплавки в деталях гидротурбин, подверженных кавитации и эрозии.

Оловянно-фосфористые бронзы являются хорошим антифрикционным материалом. Некоторые из них (Бр.ОФ5,5-0,3) применяются в узлах трения при наличии ударных нагрузок.

Наплавка бронзой Бр.КМцЗ-1,5 применяется главным образом для деталей, подверженных коррозии (задвижки и клапаны, работающие в морской воде).

Наплавки медных сплавов плохо работают на абразивный износ при повышенных температурах (выше ~200 °С).

Рассмотрение только типовых составов для наплавочных работ дает основание заключить, что, применяя различные наплавочные (сварочные) материалы, можно получить весьма разнообразные комбинации служебных характеристик деталей различного назначения. И в этих случаях необходим правильный выбор сварочных материалов.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 702; Нарушение авторских прав?; Мы поможем в написании вашей работы!