КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технічні засоби контролю і оцінки безпечності техніки та обладнання під час роботи

|

|

|

|

У створенні безпечних умов праці на різних виробничих процесах сільськогосподарського виробництва широко застосовують технічні засоби безпеки. Це огороджуючі, запобіжні, блокуючі, гальмівні, сигнальні та інші пристрої і засоби.

Захисні огородження (огороджуючі пристрої) — технічні засоби, що створюють перешкоду між людиною і небезпечним виробничим фактором і запобігають проникненню людини або частин її тіла в небезпечну зону або дії такого фактора на людину в аварійних ситуаціях.

Відповідно до існуючих вимог усі приводи, передачі, рухомі деталі, робочі органи повинні бути обладнані захисними огородженнями, які надійно захищають від виходу (вильоту) з небезпечної зони стружки металів, крапель розплавленого металу, агресивних рідин, гарячої води, різних випромінювань, іскор, а також викиду частини зруйнованого робочого органа або оброблюваної деталі. Їх застосовують як перешкоди можливому падінню людини з висоти або в криниці, ями, траншеї тощо.

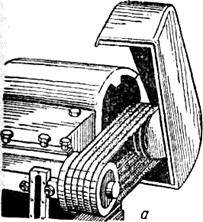

Залежно від призначення огородження мають різне конструктивне виконання (рис. 38).

Залежно від призначення огородження мають різне конструктивне виконання (рис. 38).

Рисунок 38 - Конструкції огороджень:

а — суцільне; б — сітчасте; в —пересувний екран для захисту від іонізуючих випромінювань: 1—оглядове вікно; 2 — маніпулятори.

Виготовляють його із суцільного листового металу, металевої решітки, кутників, пластмаси, а в деяких випадках і з спеціальних матеріалів (наприклад, для захисту від дії іонізуючих випромінювань).

Огороджуючі пристрої повинні мати надійне кріплення до основного обладнання, легко відкриватись і надійно закриватись. При зніманні огороджень зусилля, що прикладається до нього, не повинне перевищувати 80 Н.

Огородження з металевих сіток (решіток) розміщують не ближче як за 50 мм від рухомих деталей. У деяких випадках захисні огородження можуть бути зблоковані з ланцюговими або пасовими передачами. Розміщена і закріплена на корпусі огороджуючого пристрою, вісь натяжного елемента робить неможливою передачу руху при знятому (не встановленому) огородженні.

При необхідності постійно спостерігати за передачею огородження може бути прозорим або із сітки. При цьому прозорий матеріал і діаметр дроту сітки повинні забезпечувати необхідну міцність, а розмір вічка бути не менш як 20x20 мм.

Захисні огородження можуть бути постійними або тимчасовими (при організації робочого місця, наприклад, зварювальника, огородженні будівельного майданчика, ями, траншеї тощо). Захисні огородження повинні бути завжди у справному стані, тому машини з несправними захисними огородженнями до роботи не допускаються. При усуненні несправностей огороджень при роботі машини двигун повинен бути зупинений.

У кожному конкретному випадку огороджуючі пристрої повинні мати необхідну міцність. Тому при розробці конструкції машин і огороджуючих пристроїв їх міцність визначають залежно від характеру аварії, яка прогнозується для конкретного механізму чи машини. Заздалегідь встановлюють масу тієї частини обладнання, яка може вилітати в бік розміщення огородження і наносити по ньому удар. Знаючи масу т частини обладнання (частина шківа, ланцюг, робочий орган), початкову швидкість його руху V і час, протягом якого цей предмет досягне огородження Δt (розрахунковий) можна визначити силу удару F, застосувавши для цього теорему про імпульс сили mV = FΔt, відповідно F=  (2.1)

(2.1)

При неможливості застосувати наведену формулу (2.1) можна параметри огородження розрахувати з виразу (2.2):

(2.2),

(2.2),

де т — маса відлітаючих частинок, кг; V — швидкість частин, м/с; [σ] — допустиме напруження на згин для матеріалу огородження, Н/м2; l — довжина огороджуючого щитка, м; S — поперечний переріз щитка, м2; g — прискорення вільного падіння, м/с2; Е — модуль пружності матеріалу щитка, Н/м2.

Для розрахунку міцності огороджуючого пристрою заточувального верстата, а також елементів його кріплення до корпуса, визначають спочатку ударне навантаження та огородження за формулою (2.3):

(2.3),

(2.3),

де тк — маса круга, що розколовся, кг; V — швидкість обертання круга, м/с; r0 — радіус центра ваги половини круга, м (2.4):

(2.4)

(2.4)

де r3 — радіус зовнішнього кола круга, м; rц — радіус центрального отвору круга, м.

Конструкції захисних огороджень мають задовольняти таким вимогам: вони не повинні негативно впливати на продуктивність праці; не погіршувати якість роботи машини; не ускладнювати спостереження за роботою механізмів; забезпечувати надійний захист працюючих від дії небезпечних факторів (пилу, води, газів, пару); не повинні підвищувати рівень шуму і вібрацій; бути простими у виготовленні та експлуатації; не мати гострих виступів, болтів, гайок; відповідати вимогам технічної естетики.

Відповідно до ГОСТ 12.4.026—76* огородження зовні повинні бути пофарбованими у жовтий колір. На зовнішньому боці огородження наносять або прикріплюють певний попереджувальний знак (знак безпеки).

Запобіжні пристрої. У процесі роботи машин не виключається можливість, коли певний контрольований параметр (зусилля, тиск, температура, переміщення) може з різних причин виходити за встановлені межі, створюючи при цьому аварійну ситуацію. Для зупинки (відключення) обладнання у таких випадках застосовуються спеціальні запобіжні пристрої.

Залежно від походження небезпечних виробничих факторів і конструктивних особливостей обладнання, запобіжні пристрої можуть:

- запобігати механічним перевантаженням (муфти, обмежувачі вантажопідйомності, зрізні штифти та шпильки, регулятори частоти обертання);

- переміщенню частин машини за встановлені межі (кінцеві вимикачі, упори, спеціальні пристрої для зпинення рухомої частини обладнання), перевищення тиску, температури, перевищення сили електричного струму понад допустимі межі.

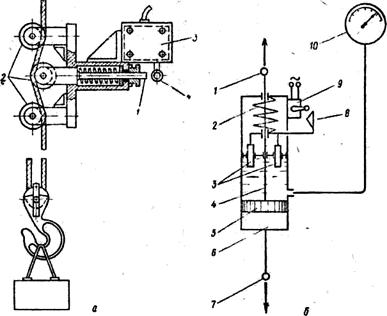

Для запобігання перевантаженням підйомних кранів застосовують обмежувачі вантажопідйомності різної конструкції: пружинні (рис. 39, а) і гідравлічні (рис. 39, б). При перевищенні вантажопідйомності почне стискатися пружина обмежувача маси, який за допомогою штока і кінцевого вимикача відімкне електричний двигун привода механізму піднімання вантажу. В гідравлічному обмежувачі маси таке відмикання електричного двигуна здійснять відповідні поршні й упор, що діють на кінцевий вимикач.

Щоб недопустити аварії обладнання, в якому застосовується тиск пари, газів або рідин, встановлюють спеціальні пружинні та важельні запобіжники, а також мембрани (вуглекислотні вогнегасники, водяні затвори газозварювальних апаратів). Запобіжними клапанами обладнують також різні гідравлічні та пневматичні системи різних машин.

Для захисту вентилів балонів з газами від пошкоджень, застосовують запобіжні пристрої у вигляді ковпаків.

Крім наведених, при експлуатації виробничого обладнання застосовують й інші запобіжні пристрої.

|

|

|

Рисунок 39 - Обмежувачі вантажопідйомності:

а — пружинний: 1—шток; 2— ролики; 3 — вимикач; 4 — важіль вимикача; б—гідравлічний; 1, 7 —шарніри; 2— пружина; 3 — поршні привода; 4 — шток; 5 — поршень; 6 — циліндр; 8 — упор; 9 — вимикач; 10 — манометр.

Наприклад, запобіжний пояс для виконання робіт на висоті (рис. 5.8), комплект запобіжних пристроїв, що додається до конкретних конструкцій машин і обладнання.

|

|

|

|

|

|

|

|

|

Рисунок 40 – Загальний вигляд запобіжного поясу

Блокуючі пристрої. У зв'язку з тим, що в процесі роботи різні машини, обладнані огороджуючими пристроями, можуть інколи виходити з ладу, а також враховуючи їх технічну недосконалість та інші причини не можна досягти повної гарантії абсолютної безпеки обслуговуючого персоналу, доцільно в конструкції таких машин передбачати блокувальні пристрої. Найпростішим блокувальним пристроєм є куліса важеля коробки передач трактора, завдяки якій виключається можливість одночасного включення двох передач. В іншому випадку спеціальний блокувальний пристрій запобігає виключенню передачі при включеному зчепленні.

Останнім часом, широкого застосування набули різні за конструкціями блокувальні пристрої, що виключають можливість пуску пускового двигуна при включеній передачі трактора. Без таких пристроїв або при їх несправності спостерігалися випадки наїздів на людей під час пуску двигуна трактора.

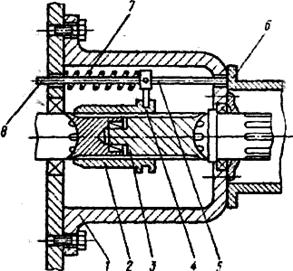

Основним елементом такого блокувального пристрою є серійний кульковий вимикач ВК. (рис. 41). При включенні будь-якої з передач нижній кінець важеля 1 коробки передач поверне скобу (кулісу) 2 відносно осі 3. При цьому кулька 5 вимикача 6, діючи за допомогою пружини на електричні контакти, розімкнене електричне коло первинної котушки обмотки збудження магнето. При цьому в електричному колі вторинної обмотки не з'явиться напруга і двигун не заведеться.

Рисунок 41 – Пристрій для блокування пуску двигуна при включеній передачі:

1- важіль коробки передач; 2 – куліса; 3 – вісь куліси; 4 – корпус коробки передач; 5 – кулька вимикача; 6 – вимикач.

За допомогою блокувальних пристроїв можна виключати з роботи певний привод, якщо з нього знято огородження, припиняти передачу руху на робочі органи машини, якщо оператор (комбайнер, машиніст) зійшов зі свого робочого місця або знаходиться у небезпечній зоні, блокувати відкриття дверей у приміщення з високою концентрацією шкідливих або небезпечних речовин, якщо в них вийшла з ладу вентиляція чи концентрація цих речовин досягла небезпечних рівнів.

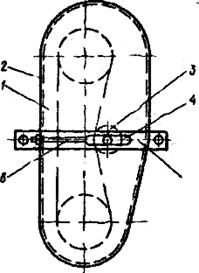

Конструктивною особливістю пристрою блокування огородження ланцюгової передачі (рис.42) є те, що натяжна зірочка разом з механізмом натягування ланцюга кріпиться не до корпуса машини, а до корпуса жорсткого огородження. При зніманні такого огородження з машини знімається і натяжна зірочка. При цьому ланцюгова передача втрачає свої функції. Для їх відновлення обов'язково потрібно встановити огородження і відрегулювати натяг ланцюга.

Відсутність огородження карданних передач на працюючих машинах є грубим порушенням існуючих правил. Запобігати їм може пристрій (рис. 43), у якому вихідна частина ВВП 8 закривається ковпаком, в якому змонтований подовжувач ВВП 3, що з'єднується із основним валом за допомогою шліцьової втулки 4. Якщо огородження 6 зняти з карданного вала (іншого привода), то шток 5 пружиною перемістить шліцьову втулку вправо і від'єднає привод від ВВП.

Гальмівні пристрої. Незалежно від конструкції, усі гальмівні пристрої призначені для швидкої зупинки машин, рухомих частин виробничого обладнання, утримання машин на схилах, вантажів у піднятому положенні та ін. На безпечну експлуатацію зазначених технічних засобів, обладнаних різними гальмами, значно впливає час спрацьовування системи гальмування.

|

Рисунок 42 – Блокування огородження ланцюгової передачі:

1-ланцюг; 2– кожух; 3 – натяжна зірочка; 4 – паз; 5 – планка; 6 – натяжний гвинт.

|

|

|

|

Рисунок 43 – Блокування привода від ВВП при знятому огородженні карданного вала: 1-корпус пристрою; 2-шліцьова муфта; 3-ВВП; 4-вилка; 5-шток; 6-огородження карданного вала; 7-пружина; 8-подовжувач ВВП

Період часу з моменту виявлення небезпеки і до повної зупинки машини (обладнання) і можна зобразити у вигляді складових, частин (2.5):

t = t1 + t2 + t3 (2.5),

де t1 -час одержання інформації про небезпеку і реакції оператора, с;

t2 -час затримки сигнала в окремих ланках системи гальмування, с;

t3 - час гальмування до повної зупинки машини (пристрою) с.

|

|

|

|

|

|

|

|

|

Час реакції оператора залежить від індивідуальних особливостей, віку, професійного рівня тощо і становить від 0,4 до 1,2 с. При розрахунках для водіїв автомобільного транспорту приймають 0,8 с.

Час спрацювання гальмівного привода залежить від досконалості конструкції і виду гальм. Наприклад, для автомобільних гальм з гідравлічним приводом цей час становить 0,15—0,25 с, для гальм із певматичним — 0,4—0,8 с.

Час гальмування залежить також від багатьох факторів (конструкції гальм, їх стану, стану дороги тощо), його приймають для сухих доріг 1,1—2 с. Ці показники для гальмівних систем інших машин та обладнання мають дещо інші значення.

Ефективність гальмування мобільних машин визначають за величиною шляху, який пройде машина з моменту виявлення небезпеки до повної зупинки. Спрощено такий шлях можна визначити за формулою (2.6):

S=(t1+t2+0,5t3)  (2.6),

(2.6),

де S – шлях гальмування, м;

V0 – швидкість руху машини на початку гальмування, км/г;

fe - коефіцієнт експлуатаційних умов гальмування;

f - коефіцієнт зчеплення шин з покриттям дороги (грунту).

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1217; Нарушение авторских прав?; Мы поможем в написании вашей работы!