КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции выпарных аппаратов

|

|

|

|

Поверхность теплопередачи.

Принимается ориентировочно коэффициент  , затем по отношению - коэффициенты

, затем по отношению - коэффициенты  , тогда

, тогда

Далее по поверхности аппарат принимается из каталога.

Оптимальное число корпусов выпарной установки.

Увеличение числа корпусов выпарной установки приводит к уменьшению расхода греющего пара и в то же время к увеличению капитальных затрат, как это показано на рис. 107.

Рис. 107. Определение числа корпусов выпарной установки по минимуму суммарных затрат.

Рис. 107. Определение числа корпусов выпарной установки по минимуму суммарных затрат.

Гораздо чаще оптимальное число корпусов выпарной установки определяется не по минимуму суммарных затрат (рис.107), а по максимуму годового экономического эффекта.

Все выпарные аппараты разделяются на пять групп. Классификация представлена ниже. Области применения:

1) для очень вязких растворов,

2) для любых растворов,

3) для кристаллизующихся растворов,

4) для пенящихся и нетермостойких растворов,

5) для агрессивных растворов.

Особенности расчёта коэффициента теплопередачи.

Для выпарных аппаратов очень сложно учесть термическое сопротивление слоя накипи, которое переменно во времени и увеличивается от корпуса к корпусу. Поэтому коэффициент теплопередачи рассчитывают по формуле:

где  - коэффициент, учитывающий термическое сопротивление стенки и слоя загрязнений (накипи).

- коэффициент, учитывающий термическое сопротивление стенки и слоя загрязнений (накипи).

Принимаются:  =0.7-0.8 – для некристаллизующихся растворов,

=0.7-0.8 – для некристаллизующихся растворов,

=0.4-0.5 – для кристаллизующихся растворов.

=0.4-0.5 – для кристаллизующихся растворов.

Коэффициент теплоотдачи для конденсации греющего пара определяется по формуле

где  - учитывает свойства конденсата,

- учитывает свойства конденсата,

Н – высота труб греющей камеры.

Коэффициент теплоотдачи со стороны раствора для аппаратов типа 2а,б,г определяется для режима пузырькового кипения по формуле:

Коэффициент теплоотдачи со стороны раствора для аппаратов типа 2в и 3 определяется для вынужденного движения в турбулентном режиме по формуле:

Аппараты других типов применяются сравнительно редко (в курсовое проектирование не входят).

| Рис. 108. Схемы (а и б) и фотография (в) многокорпусных выпарных установок. а - установка с прямоточным движением пара и раствора; б - установка с противоточным движением пара и раствора. |

1,2 и 3.Корпуса (нумерация по ходу пара). 4.Конденсатор. 5-Насосы

Рис.109. Схема выпарной установки с термокомпрессией (с "тепловым насосом").

1.Выпарной аппарат. 2.Компрессор (турбо компрессор или пароструйный инжектор) для сжатия вторичного пара и повышения его температуры; при сжатии пар становится перегретым и для превращения в насыщенный его увлажняют после компрессора, вспрыскивая воду.

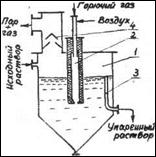

Рис.110. Выпарной аппарат с погружной горелкой.

1.Корпус. 2.Горелка. 3.Переливная труба для удаления упаренного раствора. 4.Брызгоотбойное устройство.

Рис.111. Выпарной аппарат с центральной циркуляционной трубой.

1.Корпус. 2.Кипятильные трубы. 3.Циркуляционная труба. 4.Сепаратор. 5.Брызгоотбойники. 6.Сток жидкости.

Рис.112. Выпарной аппарат с наружной циркуляционной трубой.

1. Греющая камера. 2. Сепаратор. 3.Брызгоотбойник. 4.Циркуляционная труба.

Рис. 113. Выпарной аппарат с наружной циркуляционной трубой и вынесенной зоной кипения.

1-4.См. рис. В-5. 5. Труба вскипания.

Рис.114. Выпарной аппарат с двумя наружными циркуляционными трубами ис вынесенной зоной.

Рис.114. Выпарной аппарат с двумя наружными циркуляционными трубами ис вынесенной зоной.

Рис.116. Выпарной аппарат с вынесенной

греющей камерой.

1.Греющая камера. 2.Сепаратор.

3.Циркуляционная труба.

Рис. 115. Выпарной аппарат с наружной циркуляционной трубой и вынесенной зоной кипения по ГОСТ 11987-73.

Рис. 115. Выпарной аппарат с наружной циркуляционной трубой и вынесенной зоной кипения по ГОСТ 11987-73.

Рис. 117. Выпарной аппарат с подвесной греющей камерой.

1.Корпус. 2.Кожух греющей камеры. 3.Кипятильные трубы. 4.Кольцевой зазор между греющей камерой и корпусом аппарата. 5.Труба для ввода пара в греющую камеру.

6 и 7.Окна для ввода пара и вывода конденсата из греющей камеры. 8.Кронштейны - опоры для греющей камеры. 9.Сепарационное пространство. 10.Брызгоотбойники. 11.Сток жидкости. 12.Фланцы на трубе для вывода конденсата, соединение и разъединение которых при сборке и разборке аппарата производятся через боковой люк в коническом днище, не показанный на рисунке. 13.Сальниковые уплотнения.

Рис. 118. Выпарные аппараты с принудительной циркуляцией.

Рис. 118. Выпарные аппараты с принудительной циркуляцией.

а - с вынесенной греющей камерой;

б - с наружной циркуляционной трубой.

1.Греющая камера. 2.Сепаратор. З.Брызгоотбойник. 4.Циркуляционная груба. 5.Циркуляционный насос.

Рис.119. Выпарной аппарат с принудительной циркуляцией.

Рис. 120. Плёночный выпарной аппарат.

1.Греющая камера. 2. Сепаратор. З.Брызгоотбойник.

ПЕРЕГОНКА

Простая, периодического действия.

Простая перегонка – процесс однократного испарения жидкой смеси с последующим конденсированием (сжижением) её паров.

Иначе называется простой дистилляцией.

Применяется для предварительного, грубого разделения сложных жидких смесей. Широко используется в пищевой промышленности и при переработке нефти.

Перегонка – это тепловой процесс. Движущей силой является разность температур между теплоносителями, например, при обогреве водяным паром

С точки зрения массообмена перегонка – равновесный процесс. Движущая сила, как массообменного процесса, равна нулю, т.к. пар находится в равновесии с жидкостью.

Разделение смеси путём перегонки основано на том, что пар над жидкой смесью имеет большую концентрацию легколетучего (л/л) компонента и, будучи отведённым и сконденсированным, образует обогащённую смесь.

Как и выпаривание, перегонка была известна человечеству давно.

На рис.121 показаны несколько старинных установок простой дистилляции.

На рис.121 показаны несколько старинных установок простой дистилляции.

Рис. 121. Дистилляционные установки:

а -стеклянный прибор с песчаной или водяной баней /II век н.э./;

6, в, г - полупромышленные установки XIX века, использовавшиеся в Германии, Китае и Болгарии соответственно.

Схема современной установки представлена на рис.122.

Из куба 1, обогреваемого водяным паром, паровая смесь поступает в конденсатор 2, откуда жидкая обогащенная смесь распределяется по сборникам 3. Установка дефлегматора 4 способствует дополнительному обогащению паровой смеси л/л компонентом.

Рис.122. Схемы установок для простой перегонки (а) и перегонки с дефлегмацией (б). 1.Куб. 2. Конденсатор. 3.Сборники. 4.Дефлегматор.

Рис.122. Схемы установок для простой перегонки (а) и перегонки с дефлегмацией (б). 1.Куб. 2. Конденсатор. 3.Сборники. 4.Дефлегматор.

Разделение жидкой смеси на фракции I-III показано на t-y,X диаграмме (изобара равновесия, рис.123).

Разделение жидкой смеси на фракции I-III показано на t-y,X диаграмме (изобара равновесия, рис.123).

Рис.123. Разделение жидкой смеси с содержанием л/л компонента от Xн до Хк на фракции I-III.

Рассмотрим процесс перегонки за время  . Пусть мы имеем в кубе W кмоль (А+В) смеси с содержанием л/л компонента Х кмоль А/кмоль (А+В). За время

. Пусть мы имеем в кубе W кмоль (А+В) смеси с содержанием л/л компонента Х кмоль А/кмоль (А+В). За время  из куба испарится

из куба испарится  смеси с содержанием л/л компонента y. Баланс куба по л/л компоненту:

смеси с содержанием л/л компонента y. Баланс куба по л/л компоненту:

было осталось ушло

или

- пренебрегаем как бесконечно малой величиной второго порядка.

- пренебрегаем как бесконечно малой величиной второго порядка.

Тогда

или

(111)

(111)

Уравнение (111) называется рабочей формулой перегонки. Она решается графическим путём. Для этого на диаграмме

Уравнение (111) называется рабочей формулой перегонки. Она решается графическим путём. Для этого на диаграмме  (рис.124а) определяются отрезки (y-x) в интервале от Хн до Хк. Затем строится график 1/(y-x)=f(x). Площадь под кривой на этом графике (рис.124б) в масштабе ''а'' соответствует интегралу (111).

(рис.124а) определяются отрезки (y-x) в интервале от Хн до Хк. Затем строится график 1/(y-x)=f(x). Площадь под кривой на этом графике (рис.124б) в масштабе ''а'' соответствует интегралу (111).

Рис.124. Графическое решение рабочей формулы перегонки.

Решение формулы (111) позволяет определить конечное количество Wo жидкой смеси в кубе.

Непрерывная перегонка.

Схема установки представлена на рис.125. Исходная смесь поступает в куб 1, где образуется парожидкостная смесь. Последняя поступает в отгонную колонну 2, в которой разделяется на отгон (паровая фаза) и остаток (жидкая фаза).

Рис.125. Схема непрерывной перегонки. 1-куб, 2-отгонная колонна.

|

|

|

|

|

Дата добавления: 2014-11-28; Просмотров: 902; Нарушение авторских прав?; Мы поможем в написании вашей работы!