КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мотальные машины и автоматы

|

|

|

|

Расчёт

А

где Tip =Јtm — время загруженности рабочего за смену без учета времени

на переходы  — длительность отдельного рабочего приема;

— длительность отдельного рабочего приема;  — повторяемость каждого рабочего приема за смену;

— повторяемость каждого рабочего приема за смену;  — число видов рабочих приемов).

— число видов рабочих приемов).

Ниже приведен пример расчета нормы производительности машины БД-200-М69 и нормы выработки прядильщицы.

Исходные данные. Линейная плотность пряжи  частота

частота

вращения прядильных камер  =36 000:

=36 000:  крутка К = 924 кр./м,

крутка К = 924 кр./м,

линейная плотность ленты  = 37 текс, масса пряжи в бобине тб - 1200 г, масса ленты в тазу тл = 3500 г, число обрывов пряжи на 1000 прядильных камер в час

= 37 текс, масса пряжи в бобине тб - 1200 г, масса ленты в тазу тл = 3500 г, число обрывов пряжи на 1000 прядильных камер в час  = 60, число обрывов ленты на 1000 камер в час

= 60, число обрывов ленты на 1000 камер в час  = 5, коэффициент сменности

= 5, коэффициент сменности  = 3. Прядильщица работает без помощниц.

= 3. Прядильщица работает без помощниц.

Расчет.

Теоретическая производительность прядильной камеры (кг/ч)

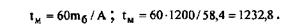

Машинное время наработки бобины (мин)

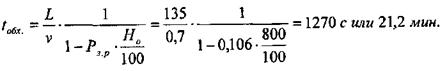

Время обслуживания рабочего места  мин: текущий ремонт и

мин: текущий ремонт и

профилактический осмотр — 10, чистка и заправка прядильных камер  = 17,5; итого 27,5 мин.

= 17,5; итого 27,5 мин.

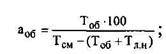

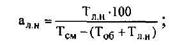

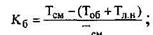

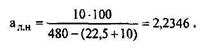

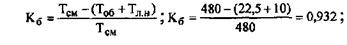

_ Тш-(Тоб+Тл.н).

^---------

480-27,5

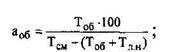

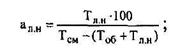

Определим далее повторяемость рабочих приемов на 100 веретен за

| смену. |

Число смен срабатываемого таза

Число случаев ликвидации обрывов ленты

Число случаев ликвидации обрывов пряжи

Число снятий наработанной бобины

|

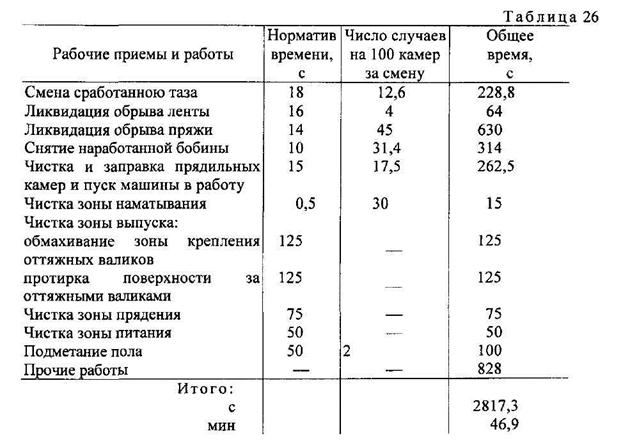

Время загруженности прядильщицы  р см. в табл. 26.

р см. в табл. 26.

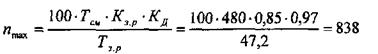

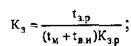

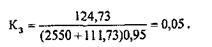

Число обслуживаемых камер (зона обслуживания прядильщицы)

208 Принимается  = 800 камер (четыре машины, так как на

одной машине 200 камер).

Время загруженности прядильщицы выполнением рабочих приемов на 100 камер за смену = 800 камер (четыре машины, так как на

одной машине 200 камер).

Время загруженности прядильщицы выполнением рабочих приемов на 100 камер за смену

Длина маршрута

Длина маршрута  = 123 м (согласно расстановке оборудования и маршруту).

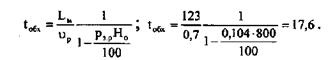

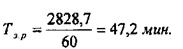

Время обхода прядильщицей своего участка (мин) = 123 м (согласно расстановке оборудования и маршруту).

Время обхода прядильщицей своего участка (мин)

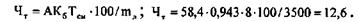

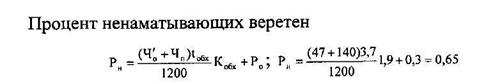

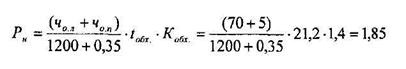

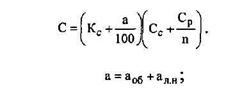

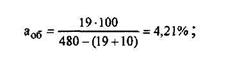

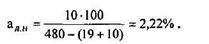

Процент ненаматывающих камер

Процент ненаматывающих камер

|

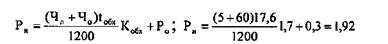

(коэффициент  принимается равным 1,7; процент ненаматывающих

принимается равным 1,7; процент ненаматывающих

веретен по организационно-техническим причинам  = 0,3, по данным предприятия).

= 0,3, по данным предприятия).

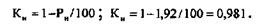

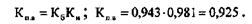

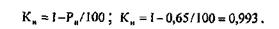

Коэффициент наматывания

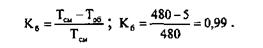

Коэффициент полезного времени машины

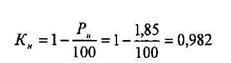

Норма производительности одной камеры (г/ч)

Норма производительности машины (кг/ч)

Норма выработки прядильщицы (кг/ч)

Еще один пример: расчет нормы производительности прядильно-крутильной машины ПК-100 и нормы выработки прядильщицы.

Исходные данные. Линейная плотность пряжи  = 20,8 текс х 2, крутка пряжи К = 665 кр./м, масса ровницы на катушке тр = 800 г, масса

= 20,8 текс х 2, крутка пряжи К = 665 кр./м, масса ровницы на катушке тр = 800 г, масса

пряжи в початке  = 102 г, масса пряжи в бобине

= 102 г, масса пряжи в бобине  = 1100 г, число обрывов пряжи и ровницы на 1000 веретен в час

= 1100 г, число обрывов пряжи и ровницы на 1000 веретен в час  = 60, частота вращения веретена

= 60, частота вращения веретена  = 9590

= 9590  частота вращения выпускного

частота вращения выпускного

цилиндра  179,8 мин"1, диаметр выпускного цилиндра

179,8 мин"1, диаметр выпускного цилиндра  = 25 мм,

= 25 мм,

скорость передвижения прядильщицы  = 0,7 м/с, длина маршрута

= 0,7 м/с, длина маршрута  = 44 м.

= 44 м.

Расчет,

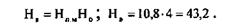

Теоретическая производительность 1000 веретен (кг/ч)

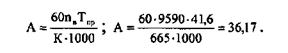

Машинное время наработки бобины (мин)

Время обслуживания рабочего места (текущий ремонт и профилактический осмотр машины)  = 5 мин.

= 5 мин.

Определим далее повторяемость рабочих приемов на 100 веретен за смену.

Число смен катушки с ровницей

Число смен початка

Число смен наработанной бобины

Число случаев ликвидации обрывов пряжи и ровницы

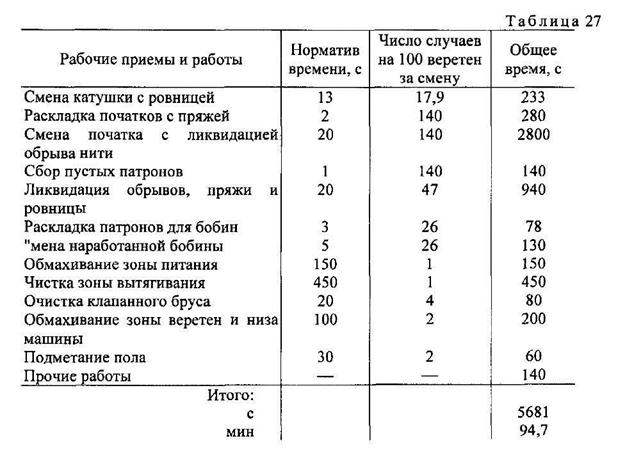

Время загруженности прядильщицы  на 100 веретен за смену см. в табл. 27.

на 100 веретен за смену см. в табл. 27.

|

Число обслуживаемых веретен

|

Норму обслуживания принимаем кратной числу веретен на машине:  -360.

-360.

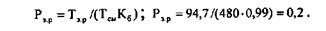

Время загруженности прядильщицы выполнением рабочих приемов на 100 веретен без учета времени на переходы

Время обхода прядильщицей обслуживаемых веретен (мин)

|

|

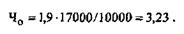

(коэффициент  принимается равным 1,9; процент ненаматывающих

принимается равным 1,9; процент ненаматывающих

веретен по организационно-техническим причинам

- 0,3, по данным предприятия).

- 0,3, по данным предприятия).

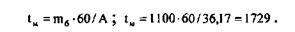

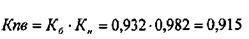

Коэффициент наматывания

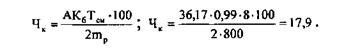

Коэффициент полезного времени машины

Норма производительности 1000 веретен (кг/ч)

Норма выработки прядильщицы (кг/ч)

|

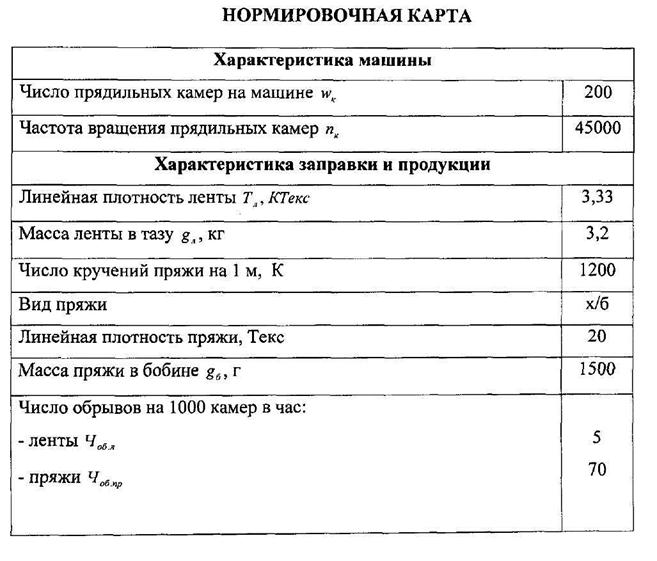

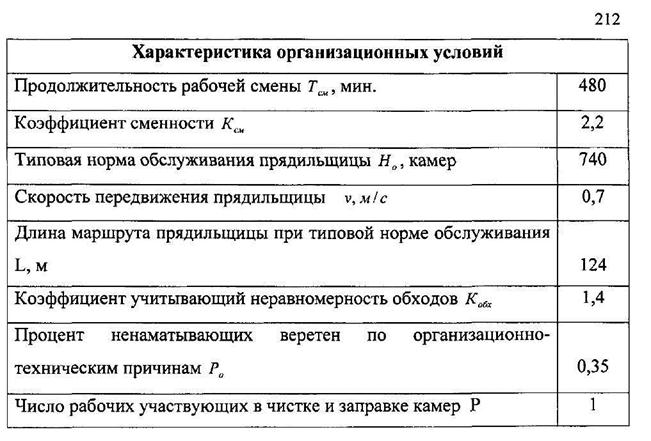

Пример расчёта нормы производительности пневмомеханической прядильной машины ППМ-120 и нормы выработки прядильщицы.

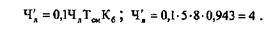

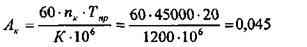

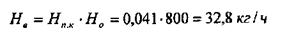

Теоретическая производительность одной камеры кг/ч

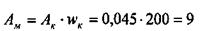

Теоретическая производительность машины, кг/ч

Количество случаев чистки и заправки камер на 1 машину за смену

Время обслуживания рабочего места  приведено табл.28

приведено табл.28

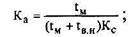

Коэффициент по группе «а»  = 1

= 1

Коэффициент по группе «б»

|

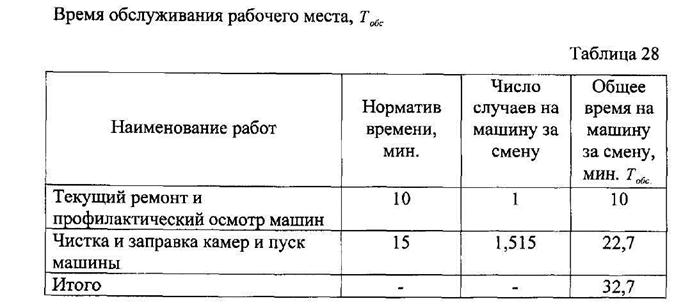

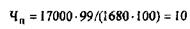

213 Повторяемость рабочих приёмов прядильщицы на 100 камер за

смену:

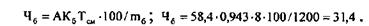

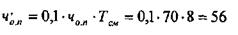

- смена тазов с питающей лентой

- ликвидация обрыва пряжи

- ликвидация обрыва пряжи

- ликвидация обрыва ленты

- ликвидация обрыва ленты

- снятие наработанных бобин

- снятие наработанных бобин

|

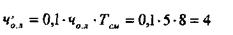

- чистка и заправка прядильных камер

Загруженность прядильщицы за смену  на 100 камер приведена в

на 100 камер приведена в

табл.29

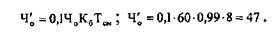

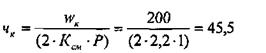

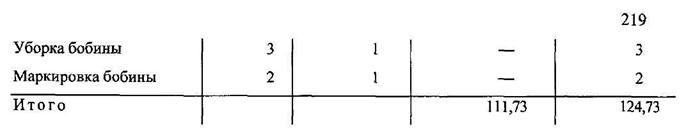

Число обслуживаемых прядильщицей камер

Принимается норма обслуживания  = 800 камер, т.е. 4 машины Время загруженности прядильщицы выполнением рабочих приёмов, %

= 800 камер, т.е. 4 машины Время загруженности прядильщицы выполнением рабочих приёмов, %

Время обхода прядильщицей обслуживаемой зоны при фактической длине маршрута  = 135 м

= 135 м

|

|

Загруженность прядильщицы  в табл.29

в табл.29

215 Процент ненаматывающих камер

|

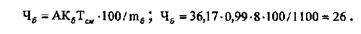

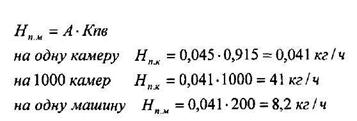

Коэффициент наматывания

| |||

| |||

|

Коэффициент полезного времени

|

Норма производительности

Норма выработки прядильщицы

216 3.2. ТКАЦКОЕ ПРОИЗВОДСТВО

Ткань формируется из нитей в результате осуществления ряда механических процессов. Основными технологическими операциями (переходами) являются здесь перематывание нитей основы и утка, снование, шлихтование, пробирание или привязывание основы, собственно ткачество, чистка, контроль и учет суровой ткани. Некоторые из перечисленных переходов могут исключаться из технологической цепочки (в зависимости от вида вырабатываемой ткани и используемой пряжи, от типа ткацких станков).

Основной особенностью организации труда в ткацком производстве является многостаночное обслуживание (мотальных машин и автоматов, ткацких станков). В то же время обслуживание, целого ряда машин (сновальных, шлихтовальных, узловязальных, проборных, стригальных, чистильных, браковочных, учетных, мерильно-складальных) весьма трудоемко, и, поэтому каждую машину обслуживают один рабочий или бригада.

В товаробраковочных отделах стригально-чистильные, браковочно-учетные и мерильно-складальные машины часто агрегатируются в поточные линии. А в производстве тканей из лубяных волокон иногда агрегатируют сновальные и шлихтовальные машины.

Перематывание нитей является одним из наиболее трудоемких процессов в ткацком производстве и осуществляется для увеличения паковок н повышения качества пряжи. Выполняется процесс на различных мотальных машинах и автоматах.

В соответствии со сложившимся разделением труда основными профессиями рабочих, обслуживающих этот технологический переход, являются: мотальщицы, в основном занятые поддержанием

217 технологического процесса перематывания нитей;

транспортировщики, осуществляющие доставку пряжи к машинам и отвоз ее после перематывания; уборщицы производственного помещения; помощники мастера. Рабочие, занятые в процессе перематывания пряжи, объединяются в бригаду; бригадиром обычно является помощник мастера.

Мотальщица при обслуживании оборудования обычно использует маятниковый маршрут.

В настоящее время в ткацком производстве, помимо мотальных машин, во все большем объеме применяются основомотальные и уточномотальные автоматы. Это ведет к сокращению затрат на перематывание пряжи. Ведь, к примеру, на уточномотальных автоматах (в частности, на автоматах УА-300) автоматизированы подача пустых шпуль, останов веретена при обрыве нити и при полной намотке шпули, выбрасывание початка, зарядка пустой шпули, закрепление нити у1 головки шпули, отрезание нити, включение веретена после смены и образование резервной намотки. Основными обязанностями мотальщицы при работе на автомате УА-300 являются: смена входящей паковки (бобины); ликвидация обрыва нитей и ручная заправка шпуль в случае, если не сработал автомат; подготовка бобин; уборка патронов и ящиков с пряжей.

На основомотальных автоматах типа АМК и автоматах «Аутосук» автоматизированы все операции, кроме съема наработанных бобин и заправки концов. Здесь в обязанности мотальщиц входят: смена бобин, устранение несрабатывания систем автоматики, зарядка магазина початками, раскладывание конусов, подготовка початков, маркировка и укладка наработанных бобин, а также обслуживание рабочего места.

Ниже приведен пример расчета нормы производительности мотальной машины М-15 0-2 и нормы выработки мотальщицы.

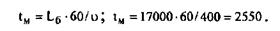

218 Исходные данные. Число веретен на машине  = 100,

= 100,

частота вращения барабанчика  коэффициент, учитывающий

коэффициент, учитывающий

скольжение бобины по мотальному барабанчику,  = 0,95,

= 0,95,

линейная плотность перематываемых нитей Т = 100 текс, длина нити на початке  - 1680 м,

- 1680 м,

длина нити на формируемой паковке  = 17 000 м,

= 17 000 м,

число обрывов на 10 000 одиночных нитей  = 1,9,

= 1,9,

угары пряжи при перематывании  = 1 %.

= 1 %.

Расчет.

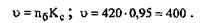

Линейная скорость перематывания пряжи (м/мин)

Теоретическая производительность (кг/ч)

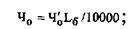

Машинное время наматывания паковки, или бобины, (с)

Число обрывов нити на одну бобину

Число смен початков на одну бобину

|

Время и  и

и  см. в табл. 30 (по данным предприятия).

см. в табл. 30 (по данным предприятия).

|

Время обслуживания рабочего места  мин: мин:

|

Время на личные надобности за смену  = 10 мин.

= 10 мин.

Время отдыха за смену  =15 мин.

=15 мин.

Число станков, которое может обслуживать ткач при  = 1 и

= 1 и  = 1,

= 1,

Коэффициент  на основе фотохронометражных наблюдений

на основе фотохронометражных наблюдений

установлен равным 0,95.

Коэффициент занятости мотальщицы

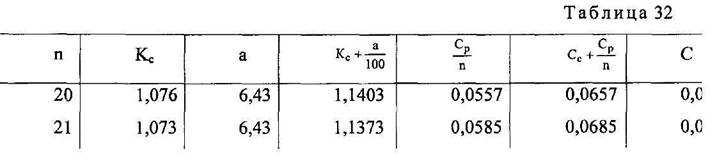

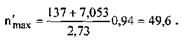

По табл. 2 определяем  при п = 20 и

при п = 20 и  = 0,05:

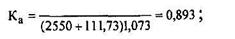

= 0,05:  = 1,073. Далее находим максимальное число обслуживаемых станков при

= 1,073. Далее находим максимальное число обслуживаемых станков при  = 1,073 и

= 1,073 и  = 0,97 (по данным НИИТруда):

= 0,97 (по данным НИИТруда):

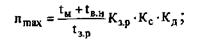

220 Окончательно норма обслуживания определится путем

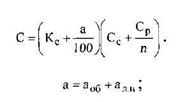

сравнения расходов на 1 мин оперативного времени (табл. 32). Эти расходы определяются по формуле:

|

|

|

|

Расходы на эксплуатацию станка в течение 1 мин оперативного времени  = 0,01. Расходы на заработную плату рабочего, включая расходы на социальное страхование, в течение 1 мин

= 0,01. Расходы на заработную плату рабочего, включая расходы на социальное страхование, в течение 1 мин  =1,17.

=1,17.

|

Из табл. 3 2 следует, что расходы на 1 мин оказываются минимальными при обслуживании 21 веретена. Поскольку на машине 100 веретен, принимаем  = 20 веретен.

= 20 веретен.

|

|

|

|

■

Норма производительности станка (м/ч)

221 Норма выработки ткача (м/ч)

Еще один пример: расчет нормы производительности мотального автомата «Аутосук» и нормы выработки мотальщицы.

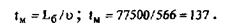

Исходные данные. Линейная плотность перематываемой пряжи Т = 20 текс, линейная скорость, перематывания  = 566 м/мин, масса пряжи на входной паковке

= 566 м/мин, масса пряжи на входной паковке  = 75,8 г, масса пряжи на формируемой паковке т^ = 1550 г, число обрывов пряжи при перематывании на 10 000 одиночной нити

= 75,8 г, масса пряжи на формируемой паковке т^ = 1550 г, число обрывов пряжи при перематывании на 10 000 одиночной нити  = 0,2

= 0,2

Расчет.

Теоретическая производительность (кг/ч)

Машинное время наматывания паковки, или бобины, (мин)

Число обрывов нити на одну бобину (первая попытка)

Число смен початков на одну бобину: первая попытка —

вторая попытка (12% от Ч'п) -

Число случаев ликвидации обрывов нити - вторая попытка

(8% от  —равно 20,4-8/100 = 1,6.

—равно 20,4-8/100 = 1,6.

Общее число случаев выброса початков (12+8 = 20% от  равно 20,4-20/100 = 4,1.

равно 20,4-20/100 = 4,1.

Число неудавшихся связываний после двух попыток (50% от Ч"п) равно 2,4-50/100+1,6 = 2,8.

Число случаев подготовки початков

20,4+2,4+1,6 = 24,4.

|

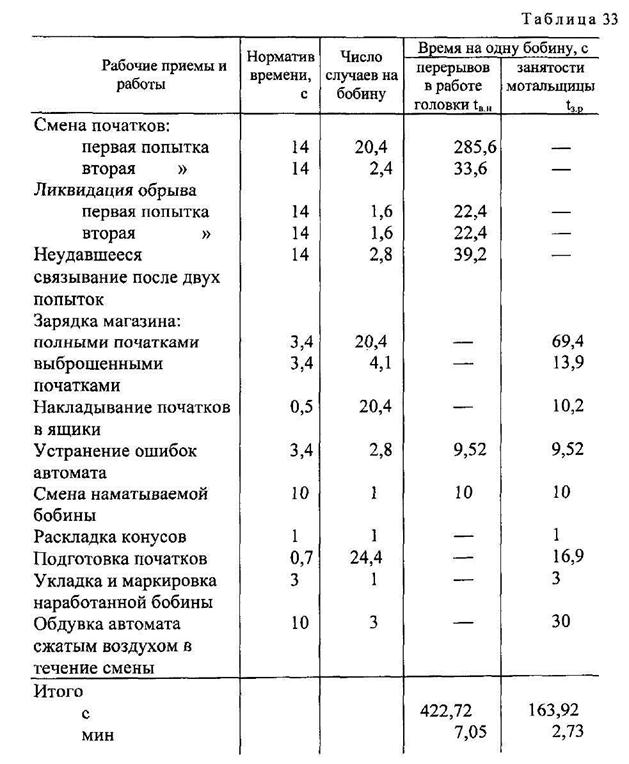

Время и  и

и  см. в табл. 33.

см. в табл. 33.

Время обслуживания рабочего места  мин:

мин:

|

Время на личные надобности за смену  = 10 мин.

= 10 мин.

Число обслуживаемых мотальщицей головок при  =1 и

=1 и  = 1,

= 1,

Коэффициент загруженности мотальщицы  на основе

на основе

фотохронометражных наблюдений установлен равным 0,94. Коэффициент занятости мотальщицы

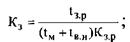

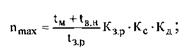

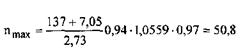

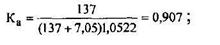

По табл. 2 определяем  при п = 50 и

при п = 50 и  = 0,02:

= 0,02:  = 1,0559. Далее находим максимальное число обслуживаемых головок при

= 1,0559. Далее находим максимальное число обслуживаемых головок при  = 1,0559 и

= 1,0559 и  = 0,97 (по данным НИИТруда):

= 0,97 (по данным НИИТруда):

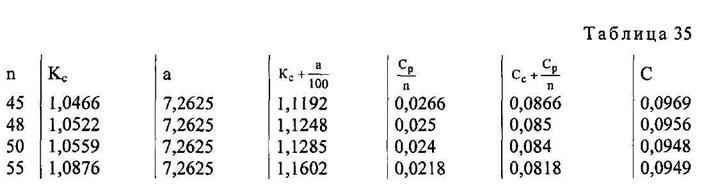

Окончательно норма обслуживания определится путем сравнения расходов на 1 мин оперативного времени (табл. 35). Эти расходы определяются по формуле:

|

|

|

|

Расходы на эксплуатацию станка в течение 1 мин оперативного времени  = 0,06. Расходы на заработную плату рабочего, включая расходы на социальное страхование, в течение 1 мин

= 0,06. Расходы на заработную плату рабочего, включая расходы на социальное страхование, в течение 1 мин  - 1,2.

- 1,2.

|

Из табл. 3 5 следует, что расходы на 1 мин оказываются минимальными при обслуживании 50 головок. Поскольку на автомате 32 головки, принимаем для удобства обслуживания  = 48 (три сторонки).

= 48 (три сторонки).

|

|

Норма производительности станка (м/ч)

|

Норма выработки ткача (м/ч)

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 3455; Нарушение авторских прав?; Мы поможем в написании вашей работы!