КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Полные и неполные схемы базирования

|

|

|

|

Типовые теоретические схемы базирования деталей. Классифи-кация баз.

4.3.2.1 Схема базирования призматических деталей.

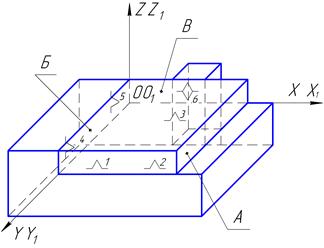

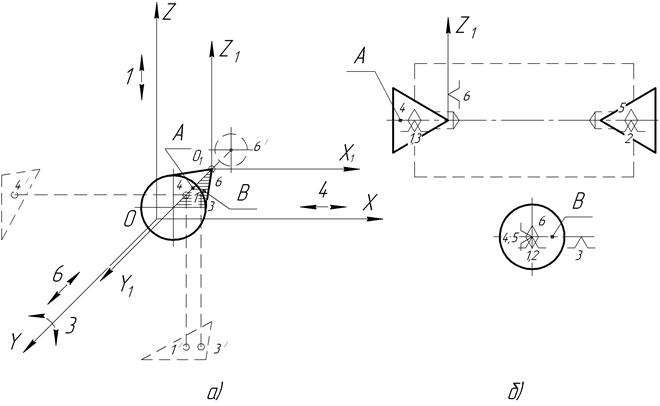

Теоретическая схема базирования призматической детали с использованием двусторонних связей представлена на рис. 4.6.

Рис.4.6. Теоретическая схема базирования призматического тела детали: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

Порядок наложения координатных связей, лишающих деталь шести степеней свободы следующий. Для того, чтобы лишить перемещение детали вдоль оси Z (вверх-вниз) необходимо наложение двухсторонней связи между точкой 1, лежащей на плоскости «А» и точкой 1/ координатной плоскости. Но в то же время деталь может скользить по этой точке, совершая все остальные перемещения – вдоль осей X, Y и вращения вокруг осей X, Y и Z. Для того, чтобы лишить перемещение вдоль оси Х, необходимо наложение второй двухсторонней связи (между точками 2 и 2/), лишающую тело второй степени свободы. Для того, чтобы лишить перемещение вдоль оси Y, необходимо наложение третьей двухсторонней связи (между точками 3 и 3/), лишающую тело третьей степени свободы. Для того, чтобы лишить вращение вокруг оси Z, необходимо наложение четвёртой двухсторонней связи (между точками 4 и 4/), как это показано на рис. 4.6. При последовательном наложении остальных связей в точках 5 и 6 деталь в итоге лишается всех шести степеней свободы (показаны стрелками около координатных осей).

Базирование призматической детали (идеализированное представление о сопряжении двух деталей) схематично можно изобразить так, как показано на рис.4.7.

Рис.4.7. Идеализированное представление о сопряжении деталей по плоским плоскостям.

При базировании призматической детали, в качестве баз используются три поверхности, которые образуют комплект баз, включающий в себя установочную (плоскость А), направляющую (плоскость Б) и опорную (плоскость В) базы (рис.4.6, 4.8).

Призматическое тело

Рис.4.8. Комплект баз призматической детали

Установочной базой называется база, которая накладывает на деталь 3 двусторонние связи и, тем самым, лишает деталь трех перемещений. На практических схемах установочная база отображается 3 опорными точками. Например. На рис. 4.6 первая двусторонняя связь (или первая опорная точка) лишает деталь перемещения вдоль оси OZ; вторая – вращения вокруг оси параллельной OY  третья – вращения вокруг оси параллельной OX.

третья – вращения вокруг оси параллельной OX.

Из механики известно, что твёрдое тело, установленное на 3 опорные точки приобретает большую устойчивость и точность положения, чем дальше опорные точки расположены одна от другой. В связи с этим, при конструировании детали необходимо создавать, а при измерении использовать в качестве установочной базы поверхность с наибольшими габаритами.

Направляющей базой называется база, которая накладывает на деталь 2 двусторонние связи, лишает деталь 2 перемещений. На практических схемах направляющая база отображается 2 опорными точками. На рис.4.6 четвертая двусторонняя связь (или четвертая опорная точка) лишает деталь перемещения вдоль оси OX; пятая – вращения вокруг оси параллельной OZ. Точность определения направления можно охарактеризовать тангенсом угла между идеальной прямой параллельной оси Y и действительной, проходящей через опорные точки 4 и 5. Тангенс угла наклона  , в этом случае, будет равен отношению расстояния по оси Z между опорными точками «а» к расстоянию между опорными точками по оси Y «в». Из выражения

, в этом случае, будет равен отношению расстояния по оси Z между опорными точками «а» к расстоянию между опорными точками по оси Y «в». Из выражения  следует, что для того чтобы уменьшить угол наклона, т.е. приблизить угол наклона действительной прямой к идеальной, необходимо расстояние между опорными точками «а» стремить к нулю, а расстояние между опорными точками по оси Y «в» необходимо создать как можно большим. Поэтому, при конструировании необходимо создавать, а при изготовлении использовать в качестве направляющей базы поверхность наибольшей протяжённости при небольшой её ширине.

следует, что для того чтобы уменьшить угол наклона, т.е. приблизить угол наклона действительной прямой к идеальной, необходимо расстояние между опорными точками «а» стремить к нулю, а расстояние между опорными точками по оси Y «в» необходимо создать как можно большим. Поэтому, при конструировании необходимо создавать, а при изготовлении использовать в качестве направляющей базы поверхность наибольшей протяжённости при небольшой её ширине.

Опорной базой называется база, которая накладывает 1 двустороннюю связь и лишает деталь одного перемещения. На практических схемах опорная база отображается 1 опорной точкой. На рис. 4.6 шестая двусторонняя связь (или шестая опорная точка) лишает деталь перемещения вдоль оси OY. Опорную базу, как правило, размещают на поверхностях наибольших габаритов.

4.3.2.2 Схема базирования цилиндрической детали.

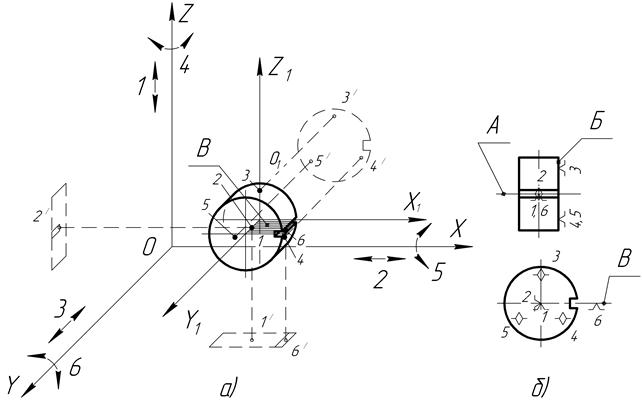

Под цилиндрической будем понимать деталь у которой длина основной базы больше или равна её диаметру, т.е.  . Любая цилиндрическая деталь имеет две плоскости симметрии, которые, пересекаясь, образуют ось. Эта особенность и позволяет использовать при базировании цилиндрической детали в качестве базы ось. Теоретическая схема базирование цилиндрической детали с использованием двусторонних связей представлено на рис. 4.9.

. Любая цилиндрическая деталь имеет две плоскости симметрии, которые, пересекаясь, образуют ось. Эта особенность и позволяет использовать при базировании цилиндрической детали в качестве базы ось. Теоретическая схема базирование цилиндрической детали с использованием двусторонних связей представлено на рис. 4.9.

Рис.4.9. Теоретическая схема базирования цилиндрической детали: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

При базировании цилиндрической детали в качестве баз используются ось и две плоские поверхности, которые образуют комплект баз, включающий в себя двойную направляющую (ось А) и две опорные базы (плоскости Б и В)(рис.4.9, 4.10).

Цилиндрическое тело

Рис. 4.10. Комплект баз цилиндрической детали

Двойной направляющей базой называется база, которая накладывает 4 двусторонние связи и лишает, тем самым, деталь 4-х перемещений. На практических схемах двойная направляющая база отображается 4 опорными точками. Например. На рис.4.9 первая двусторонняя связь лишает деталь перемещения вдоль оси OZ, вторая – вращения вокруг оси OX, третья — перемещения в вдоль оси OX, четвертая — вращения вокруг оси OZ. Из двух опорных баз у цилиндрической детали пятая опорная точка лишает деталь перемещения вдоль оси OY, а шестая – вращения вокруг оси OY.

Опорная база (плоскость В) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскости симметрии и может быть реализована в виде паза, лыски на цилиндрической поверхности детали или силами трения.

4.3.2.3 Схема базирования детали типа «диск».

Диском будет называть деталь, у которой длина основной базы меньше её диаметра,  . Вследствие малой длины диск теряет свою устойчивость при базировании на цилиндрическую часть, поскольку опорные точки 2 и 5 (см. рис.4.11) слишком близко бы расположились друг другу. Как было уже описано выше, наибольшую устойчивость и точность положения несёт поверхность наибольших габаритов, которая несёт на себе 3 опорные точки. Такой поверхностью у диска является торцевая поверхность. Поэтому опорные точки 2 и 5 переносятся на торцевую поверхность. Теоретическая схема базирования диска представлена на рис. 4.11.

. Вследствие малой длины диск теряет свою устойчивость при базировании на цилиндрическую часть, поскольку опорные точки 2 и 5 (см. рис.4.11) слишком близко бы расположились друг другу. Как было уже описано выше, наибольшую устойчивость и точность положения несёт поверхность наибольших габаритов, которая несёт на себе 3 опорные точки. Такой поверхностью у диска является торцевая поверхность. Поэтому опорные точки 2 и 5 переносятся на торцевую поверхность. Теоретическая схема базирования диска представлена на рис. 4.11.

Рис.4.11. Теоретическая схема базирования детали типа «диск»: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

При базировании детали типа «диск» в качестве баз используются ось и две плоскости, которые образуют комплект, включающий в себя установочную (плоскость Б), двойную опорную (ось А) и опорную базы (плоскость В) (рис.4.11, 4.12).

Диск

Рис.4.12. Комплект баз деталей типа «диск».

Двойной опорной базой называется база, которая накладывает 2 двусторонние связи и лишает деталь 2 перемещений во взаимно перпендикулярных направлениях. Обе двусторонние связи проецируются на ось (ось А на рис. 4.11), но одна в горизонтальной, а другая в вертикальной плоскости симметрии.

Опорная база (плоскость В на рис.4.12) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскости симметрии и может быть реализована в виде паза, лыски на цилиндрической поверхности детали или силами трения.

4.3.2.4 Схема базирования детали по конической поверхности большой длины и малой конусности.

Специфика конической поверхности заключается в том, что при насаживании конического вала на коническое отверстие вне зависимости от колебаний их диаметров в торцевых сечениях, в конце концов, вершины их конусов совмещаются и, таким образом, достигается соосность деталей при сборке.

Вследствие этого, при построении собственной системы координат конуса, за начало координат следует принимать вершину конуса и его ось. Теоретическая схема базирования конуса представлена на рис. 4.13.

Рис.4.13. Теоретическая схема базирования детали по конической поверхности большой длины и малой конусности: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

При базировании детали по конической поверхности большой длины и малой конусности в качестве баз используются ось и одна плоскость, которые образуют комплект, включающий в себя опорно-направляющую базу (ось А) и опорную базу (плоскость В) (рис.4.13, 4.14).

Опорная база (плоскость В) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскости симметрии и может быть реализована в виде паза, лыски на конической поверхности детали или силами трения.

Конус большой длины малой конусности

Рис.4.14. Комплект баз деталей детали большой длины и малой конусности.

4.3.2.5 Схема базирования детали по конической поверхности малой длины и большой конусности.

При увеличении угла конуса и уменьшении его длины, как в случае с цилиндром - при уменьшении длины которого по сравнению с его диаметром, двойная направляющая база превращается в двойную опорную базу, так и опорно-направляющая база превращается в тройную опорную базу, лишающая заготовку (деталь) трёх степеней свободы – перемещения вдоль 3 координатных осей.

При базировании детали по конической поверхности малой длины и большой конусности в качестве баз используются ось и одна плоскость, которые образуют комплект, включающий в себя тройную опорную (ось А) и опорную базы (плоскость В) (рис.4.15). Опорная база (плоскость В) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскости симметрии и может быть реализована в основном силами трения.

Рис. 4.15 Теоретическая схема базирования детали по конической поверхности большой длины и малой конусности: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

Конус малой длины и большой конусности

Рис.4.16. Комплект баз деталей детали малой длины и большой конусности.

Как правило, схема базирования по «короткому» конусу используется в основном при установке заготовок на конические центра. Для реализации этой схемы необходимо лишение остальных недостающих двух степеней свободы, с помощью, например, второго центра, который будет выполнять роль двойной опорной базы (см. рис. 4.15, б). Вместе с тем, два центровых отверстия, определяют положение своей общей оси заготовки, которая работает как двойная направляющая база.

4.3.2.6 Схема базирования шара.

При базировании шара используются ось и три плоскости, которые образуют комплект, включающий в себя тройную опорную (точки 1,2,3) двойную опорную (точки 4,6) и опорную базы (точка 5) (рис.4.17). Опорная база (точка 5) должна располагаться, как можно дальше от оси, в горизонтальной или вертикальной плоскостях симметрии и может быть реализована в основном силами трения.

Рис. 4.17 Теоретическая схема базирования шара: а) – в трехмерном изображении; б) – в проекциях на плоскостях.

Шар

Рис.4.18. Комплект баз деталей типа шар.

Итак, при базировании любой детали действует правило «шести точек». Сущность его такова: для определения положения детали необходимо и достаточно лишить ее шести степеней свободы, то есть задать координаты шести точек. При нарушении правила шести точек появляется неопределенность базирования.

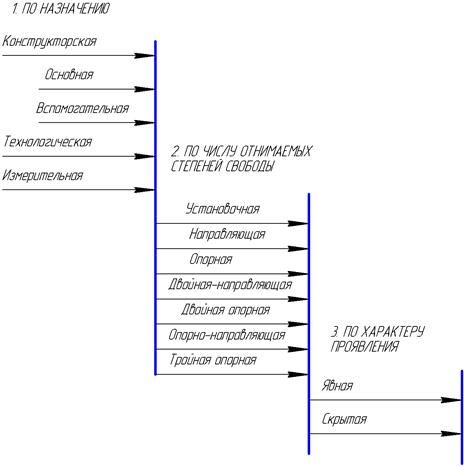

Любая база, отнесённая к той или иной группе может быть классифицирована по конструктивному оформлению. По этому признаку различают скрытые и явные базы.

Скрытой называют базу детали (заготовки, детали) в виде воображаемой плоскости, оси или точки. Примером такой базы может служить ось вала (воображаемая линия) или центр окружности (воображаемая точка).

Явной называют базу детали (заготовки, изделия) в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Базирование необходимо на всех стадиях создания изделия. Несмотря на разнообразие задач, возникающих при этом, ГОСТом 21495 предусмотрена классификация баз по трем признакам: по назначению, по числу лишаемых степеней свободы и по конструктивному оформлению. Схематично классификацию баз представим на рис.4.19.

Рис.4.19. Классификация баз.

Конструкторской базой называется база, которая определяет положение детали или сборочной единицы (СЕ). Различают конструкторские базы основные и вспомогательные.

Основную базу (ОБ), точнее комплект основной базы составляют поверхности, определяющие положение детали в машине или СЕ.

Комплект вспомогательной базы (ВБ) составляют поверхности, которые определяют положение присоединяемых деталей к данной.

Технологическая база называется база, определяющая положение заготовки или изделия в процессе изготовления и ремонта. Подробно о технологических базах рассмотрено в курсе «Основы технологии машиностроения».

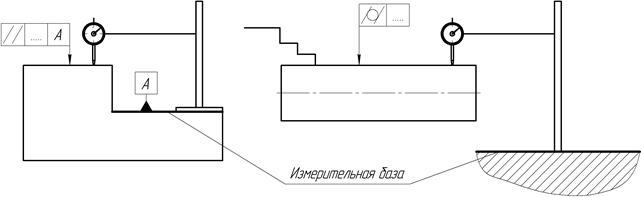

Измерительной базой называется база, которая определяет положение заготовки или изделия и средств измерения (рис. 4.20).

Рис. 4.20. Пример использования измерительной базы для измерения параллельности и цилиндричности.

4.3.3. Силовое замыкание: назначение, конструктивное обеспечение, погрешность закрепления.

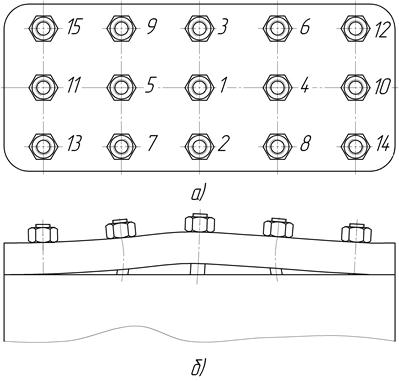

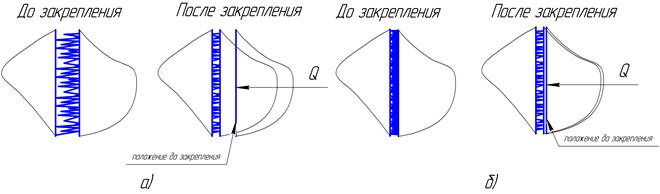

Итак, требуемое положение базируемой детали достигается, когда её основные базы входят в контакт в опорных точках со вспомогательными базами других. Однако, под действием рабочих нагрузок, возникающих при работе машины, сбазированная деталь может сместиться, и контакт в любой из опорных точек может нарушиться, что не допустимо. Так же может сместиться под действием сил резания, обрабатываемая в технологической системе, заготовка. Чтобы сохранить этот контакт необходимо приложить силы закрепления. Закреплением (силовым замыканием) называется приложение сил к присоединяемой детали или сборочной единице для обеспечения их неподвижности относительно другой детали или сборочной единицы. Величина сил закрепления должна быть достаточной для преодоления воздействия рабочих нагрузок. Таким образом, силовое замыкание реализует двусторонность реальных координатных связей в опорных точках, т.е. неизменность положения детали на все время её работы в машине. Для создания силового замыкания используют различные физические эффекты и соответствующие им конструктивные приёмы: упругие силы в материале отдельных крепёжных деталей, силы трения, силы собственного веса деталей или заготовок, магнитные и электромагнитные силы, давление сжатого воздуха и жидкости и т.д. Точки приложения сил, создающих контакт между сопрягаемыми поверхностями деталей, по возможности должны быть против опорных точек, для уменьшения собственных деформаций деталей. А усилие затягивания и последовательность должна быть такой, чтобы не вызывала изменение положения детали во время её закрепления, поскольку поверхности сопрягаемых деталей практически всегда имеют погрешности относительного поворота, формы и различную шероховатость, постольку неправильное создание силового замыкания вызывает изменение неточности относительного положения сопряженных деталей (рис.4.21).

Рис. 4.21. Схема последовательности затягивания гаек при монтаже крышки с целью сокращения её деформации – а), схема образования деформации крышки при неправильной последовательности закрепления гаек – б).

Последовательность закрепления основывается на принципе от «середины к краям». Затягивание гаек или винтов рекомендуется осуществлять постепенно. Вначале все гайки затягиваются вручную, затем с 1/3 допустимого усилия затяжки, 2/3 и, наконец, силы доводятся до расчётной величины.

Рис. 4.22. Пояснение появления погрешности закрепления.

Контакт реальных поверхностей в опорных точках при закреплении сопровождается контактными деформациями. Это объясняется тем, что ни один из известных материалов не обладает абсолютной жёсткостью, и по закону Гука, при приложении нагрузки в материалах всегда будут возникать упругие деформации. Величина этих деформаций на стыке двух реальных поверхностей зависит от упругих свойств контактируемых поверхностей и от их геометрической точности (рис. 4.23).

При контакте грубых поверхностей с большой высотой шероховатости поверхности, величина упругой деформации будет больше, и наоборот (рис.4.23).

Рис. 4.23. Влияние шероховатости на величину упругой деформации.

В связи с этим, можно и нужно ожидать, что при закреплении будет происходить изменение достигнутого при базировании положения заготовки (детали, СЕ) на величину упругих контактных деформаций в опорных точках, что в свою очередь приводит к так называемой погрешности закрепления ωз. Минимальная погрешность закрепления – если зажимное усилие направлено перпендикулярно базе.

4.3.4. Неопределённость базирования.

В ряде случаев практики машиностроения приходится сталкиваться с явлением неопределённости базирования. Неопределённость базирования возникает, когда в момент приложения сил закрепления или при выполнении своего служебного назначения (работы) происходит единичное или многократное изменение требуемого положения заготовки (детали, СЕ) относительно поверхностей сопряженных с ней деталей (СЕ), определяющих её положение. Неопределённость базирования (НБ) характеризуется единичным или многократным нарушением контакта между базирующими поверхностями и поверхностями деталей, определяющими её положение. НБ вводится в схему базирования для достижения двух целей:

1. Для выполнения некоторых деталей (узлов) своего служебного назначения: подвижности в одном или нескольких направлениях.

2. Для облегчения процесса сборки.

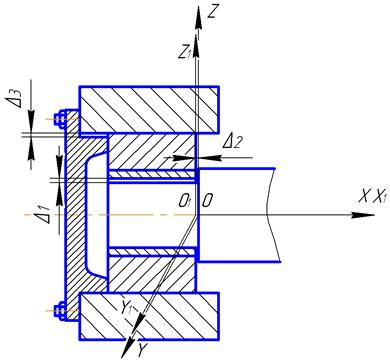

Рассмотрим первый случай. На рисунке 4.24 представлена часть конструкции, в которой вал должен выполнять своё служебное назначение – вращение с угловой скоростью ω. Для того, чтобы вал вращался, необходимо предусмотреть гарантированные радиальные зазоры между подшипником скольжения и валом Δ1, а также зазор Δ2 между торцами подшипниковых втулок и торцами вала (тепловой зазор). В этом случае говорят, что неопределённость базирования в радиальном и осевом направлениях связано с возможным многократным смещением и поворотом относительно выбранной системы координат XOYZ. Величина этих смещений ограничивается фактическими радиальными (по осям Z и Y) и осевыми зазорами (Z).

Во втором случае, с технологической точки зрения, для облегчения процесса сборки, желательно иметь соединения с гарантированными зазорами, что значительно упростит и удешевит сборочную операцию. Однако, в пределах гарантированного зазора крышка, при закреплении её винтами к корпусу, может сместится (однократно) в радиальном направлении и её положение станет неопределенным в пределах зазора Δ3.

Рис. 4.24 Примеры возникновения неопределённости базирования.

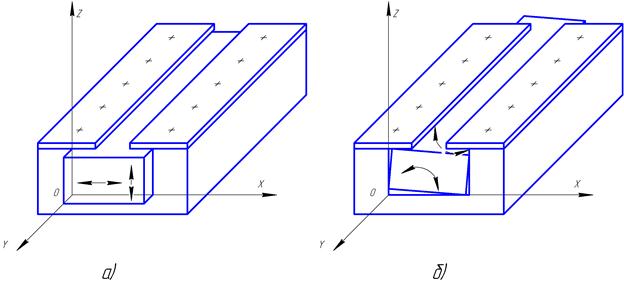

Явление НБ всегда будет снижать точность позиционирования, поскольку любое смещение базируемой заготовки (детали) есть дополнительная погрешность её положения. В таких случаях, для определения погрешности неопределённости базирования ωНБ рассчитываются необходимые зазоры как в перпендикулярных направлениях (например, вдоль оси Х или Y и Z), так и относительные повороты вокруг этих осей, поскольку детали представляют собой пространственные тела (рис. 4.25).

Рис. 4.25. Схема возможных дополнительных перемещений ползуна за счёт зазоров: а) – перемещения в двух перпендикулярных направлениях, б) – поворотов вокруг осей.

Рис. 4.25. Схема возможных дополнительных перемещений ползуна за счёт зазоров: а) – перемещения в двух перпендикулярных направлениях, б) – поворотов вокруг осей.

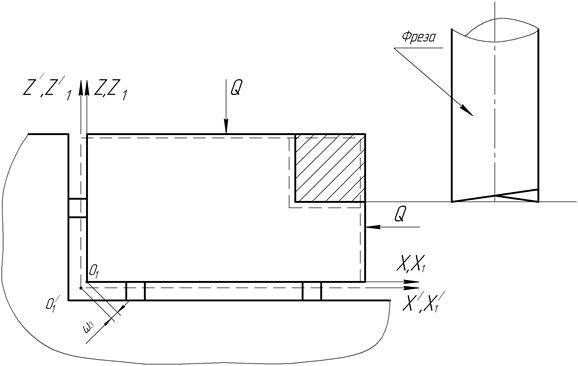

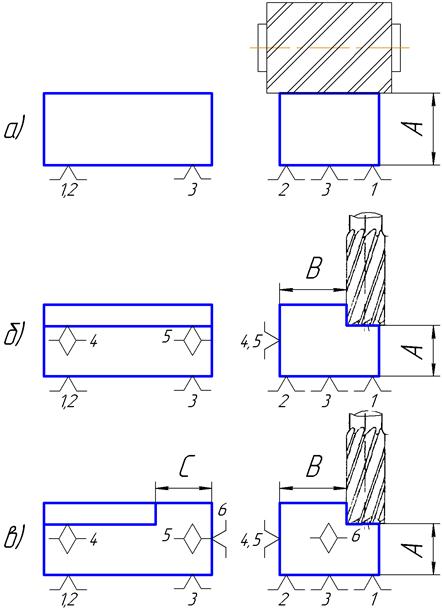

Если на заготовку, деталь или СЕ наложено шесть степеней свободы, то в этом случае схема базирования является полной. В ряде случаев определение положения детали в машине не требует наложения на неё шести координатных связей. В этом случае схема базирования оказывается неполной, и деталь в момент базирования или же в течение всего времени работы в машине сохраняет одну или несколько степеней свободы. К таким случаям относятся все схемы базирования подвижных деталей, ярким примером которых служит любой вал. Следует отметить, что степени свободы, не влияющие на работу соединений, можно отнимать за счёт силового замыкания, не определяя точного положения детали в этих координатных направлениях (например, соединение вала в подшипниках по посадке с натягом). Неполные схемы базирования, приносят экономический эффект, поскольку их применение позволяет упростить конструкцию деталей и машины в целом. Этим важным обстоятельством широко пользуются технологи при разработке схем базирования заготовок в технологических системах для упрощения и удешевления технологической оснастки. В качестве примера на рис. 4.26 приведены три случая обработки призматической детали на вертикально-фрезерном станке.

Рис. 4.26 Схемы базирования заготовок для обработки на вертикально-фрезерном станке.

В первом случае (рис. 4.26 а) фрезеруется только верхняя плоскость в размер А. Для достижения этого размера достаточно только одной установочной базы с опорными точками 1,2,3. Положение заготовки в остальных координатных направлениях для получения размера «А» не имеет значения, лишь бы фреза перекрывала ширину обрабатываемой поверхности и рабочий ход перекрывал длину фрезеруемой плоскости.

Во втором случае (рис. 4.26 б) обрабатывается угловой паз по длине заготовки. Положение обрабатываемых поверхностей этого паза задано размерами А и В, и для их получения требуются установочная и направляющая базы. Положение заготовки вдоль паза для получаемых размеров безразлично, поэтому используется пять координатных связей (неполная схема базирования).

Обработка паза по всей длине обеспечивается соответствующим запасом рабочего хода.

В третьем случае (рис. 4.26 в) фрезеруется угловой паз, но не на всей длине заготовки. Положение паза задано тремя размерами А,В,С и для их достижения требуется полная ориентация заготовки. Станочные приспособления для всех трёх случаев окажутся разными, и, конечно, для первого случая оно может и должно быть наиболее простым. Из рассмотренных выше примеров можно сделать следующие выводы:

1. Применение неполных схем базирования имеет целью либо обеспечение работы подвижных соединений, либо упрощение конструкции соединяемых деталей или технологической оснастки.

2. В неполных схемах базирования всегда присутствует неопределённость базирования в некоторых координатных направлениях. В подвижных соединениях возможные смещения ограничиваются гарантированными зазорами. В остальных случаях – не ограничиваются ничем, но это не приведёт к снижению качества работы детали или обработки.

3. Следует использовать всякую возможность применения неполных схем базирования и добиваться на этой основе упрощения и удешевления конструкций деталей и технологических операций.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 4700; Нарушение авторских прав?; Мы поможем в написании вашей работы!