КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные виды мокрых золоулавливающих аппаратов

|

|

|

|

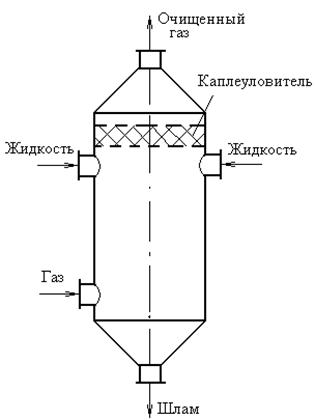

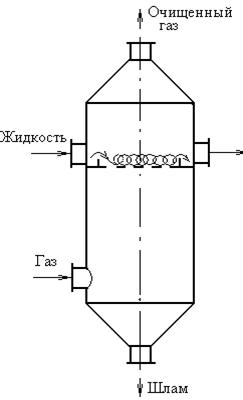

1. Полые прямоточные скрубберы

Чтобы не было каплеуноса скорость газа должна находиться в пределах 0,8-1,2 м/с. При больших скоростях газа потребуется установка каплеуловителя (К). Малые скорости газа обуславливают малые значения газодинамического сопротивления DР £100 Па; h = 85 ¸ 90 %.

Аппараты такого типа характеризуются малой эффективностью. Это объясняется следующим:

- относительные скорости движения жидкости и газа малы, что и обуславливает малые значения сил инерции, в результате действия которых происходит захват частиц каплями жидкости;

- относительные скорости движения жидкости и газа малы, что и обуславливает малые значения сил инерции, в результате действия которых происходит захват частиц каплями жидкости;

- укрупнение капель жидкости (даже хорошо диспергированных форсунками) на расстоянии от форсунок.

Рисунок 3.17 – Схема полого прямоточного скруббера

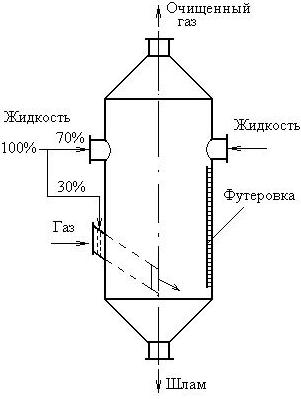

2. Полые центробежные скрубберы

Скрубберы такого типа предназначены для установки за котлами, работающими на твердом топливе. Механизм захвата твердых частиц основан на сочетании сил инерции на выходе из форсунок и центробежной силы, под действием которой капли жидкости отбрасываются на стенки аппарата и стекают по ним в виде пленки.

Скрубберы такого типа предназначены для установки за котлами, работающими на твердом топливе. Механизм захвата твердых частиц основан на сочетании сил инерции на выходе из форсунок и центробежной силы, под действием которой капли жидкости отбрасываются на стенки аппарата и стекают по ним в виде пленки.

70% жидкости подается на форсунки, 30% подается на прутковые решетки. Твердые частицы под действием центробежной силы оказываются в пристенной области и захватываются стекающей пленкой.

Основные параметры центробежных скрубберов: скорость газов 15¸25 м/с; DР =800 ¸ 1500 Па; h = 90 ¸ 94 %.

Рисунок 3.18 – Схема полого центробежного скруббера

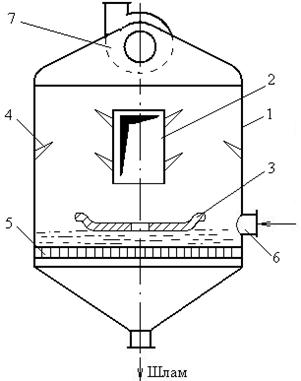

3. Аппараты ударно-инерционного действия.

Газ, выходя из раздаточного коллектора со скоростью 17¸18 м/с, омывает верхнюю поверхность импеллера, захватывает жидкость и транспортирует ее по импеллеру в виде пленки.

Газ, выходя из раздаточного коллектора со скоростью 17¸18 м/с, омывает верхнюю поверхность импеллера, захватывает жидкость и транспортирует ее по импеллеру в виде пленки.

Рисунок 3.19 – Схема ротоклона:

1 – корпус, 2 – раздаточный коллектор,

3 – импеллер, 4 – капле-отбойная пластина,

5 – успокоительная пластина, 6 – узел подпитки, 7 – дымосос.

Твердые частицы под действием сил инерции ударяются о пленку и захватываются ею. Газ, проходя между каплеотбойными пластинами, освобождается от капель и выводится из аппарата.

Успокоительная решетка служит для предотвращения раскачки жидкости. Потери воды на испарение и остаточный каплеунос компенсируется подпиткой.

Основные параметры: DР = 2000 ¸ 2400 Па; h = 98 %.

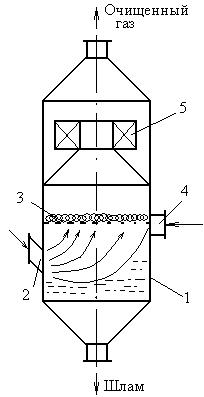

4. Гидрогазодинамический пылеуловитель

Газ со скоростью 15-20 м/с ударяясь о поверхность воды, захватывает часть жидкости и транспортирует ее на решетку. Под ней за счет сил инерции часть частиц твердой фазы захватывается жидкостью.

Газ со скоростью 15-20 м/с ударяясь о поверхность воды, захватывает часть жидкости и транспортирует ее на решетку. Под ней за счет сил инерции часть частиц твердой фазы захватывается жидкостью.

На решетке создается пенно-барбатажный слой с развитой поверхностью контакта между фазами, в котором за счет сил инерции осуществляется интенсивный захват твердых частиц.

Решетка имеет неравномерную перфорацию. По мере удаления от входного патрубка свободное сечение решетки увеличивается. Далее газы проходят через центробежный пылеуловитель.

Основные параметры: DР £ 2800 Па; h = 98 ¸ 99%.

Рисунок 3.20 – Схема гидрогазодинамического пылеуловителя:

1 – корпус, 2 – наклонный радиальный патрубок, 3 – решетка с неравномерной перфорацией, 4 – блок подпитки, 5 – центробежный каплеуловитель.

5. Пенный аппарат с переливной решеткой.

Жидкость подается в распределительный желоб, и далее через горизонтальный порог поступает на решетку. На ней создается слой динамически устойчивой пены. Далее жидкость отводится из аппарата в количестве 80 %. 20% жидкости проваливается через решетку для ее промыва.

Недостатком таких аппаратов является то, что при больших производительностях (40 ¸ 50 т.м3/ч) площадь решетки получается большой.

Недостатком таких аппаратов является то, что при больших производительностях (40 ¸ 50 т.м3/ч) площадь решетки получается большой.

Рисунок 3.21 – Схема пенного аппарата с переливной решеткой

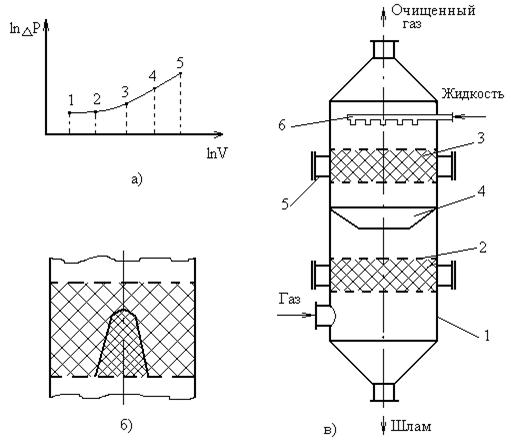

6. Насадочные скрубберы

Применяют в качестве абсорберов для улавливания газовых компонентов и растворимых твердых частиц или для улавливания капелек тумана, не образующих твердых отложений, так как при улавливании твердой фазы происходит забивание насадки, а ее промывка очень затруднена.

Газ, двигаясь вверх, проходит по криволинейным каналам пористой насадки. Сверху по всей площади насадки подается жидкость, стекающая по ней пленкой. Процесс захвата осуществляется этой пленкой за счет сил инерции. Так как жидкость стремиться к пристенной области в центре аппарата возникает ядро не смоченной области насадки (рисунок 3.22, б).

Во избежание этого явления насадку секционируют на слои меньшей высоты. Между слоями насадок устанавливается перераспределитель жидкости, собирающий и направляющий ее движение.

На уровне насадки в корпусе устанавливаются люки 5 (рисунок 3.22, в) для ее засыпки и замены.

В зависимости от скорости газа и плотности орошения в насадке может иметь место несколько режимов работы насадочного аппарата.

При малых скоростях газа (кривая 1-2, рисунок 3.22, а) динамическое давление газа не значительно и оно не мешает стеканию пленки вниз. Пленка покрывает всю поверхность насадки равномерным слоем. Поверхность контакта между фазами приблизительно равна сумме поверхности насадки. Этот режим называется режимом смоченной насадки.

При увеличении скорости газа (кривая 2-3) динамическое давление газа увеличивается, и оно начинает препятствовать стеканию жидкости вниз. Жидкость начинает зависать в насадке, и толщина пленки начинает увеличиваться, уменьшая сечение для прохода газа. Сопротивление растет более интенсивно. Этот режим называют режимом подвисания.

При дальнейшем росте скорости газа динамическое давление на столько велико, что начинается интенсивный срыв капель, и количество жидкости становится настолько большим, что в точке 3 происходит инверсия (обратимость фаз).

При дальнейшем росте скорости газа динамическое давление на столько велико, что начинается интенсивный срыв капель, и количество жидкости становится настолько большим, что в точке 3 происходит инверсия (обратимость фаз).

Рисунок 3.22 – Насадочный скруббер:

а – график режимов работы, б – ядро не смоченной области насадки, в – схема расположения насадок;

1 – цилиндрический корпус, 2 – горизонтальные решетки, 3 – насадка; 4 – перераспределитель жидкости, 5 – люки, 6 – распределитель жидкости (форсунки).

На участке 3-4 газ становится дисперсной фазой, а жидкость сплошной непрерывной фазой. То есть газ на участке 3-4 будет двигаться вверх в непрерывной жидкости в виде пузырьков. Этот режим называется режимом эмульгирования. Он характеризуется развитой поверхностью контакта между фазами. Она становится больше, чем поверхность насадки. Характеризуется высокой турбулентностью двухфазной системы, высокими относительными скоростями движения жидкости и газа. Все это способствует высокой интенсивности захвата частиц твердой фазы и абсорбционного процесса.

При дальнейшем увеличении скорости газа (участок 4-5) начинается разрушение эмульгированной системы отделенными высокоскоростными струями газа. Газ проходит плохо обработанным, КПД аппарата падает. Этот режим называется струйным (факельным) режимом.

К насадкам предъявляют следующие требования:

· должны иметь максимальную удельную поверхность;

· минимальное газодинамическое сопротивление, для снижения энергозатрат;

· высокую коррозионную стойкость;

· достаточную механическую прочность;

· минимальную стоимость.

В качестве насадок применяют:

Кольца Рашига. Они устанавливаются или «навалом» (при малом диаметре) или по системной укладке. Кольца могут быть полыми или с перегородками. Они выполняются из керамики, стекла, металла, пластика.

Седла Берля. Изготавливаются из керамики и фарфора.

Кольца Паля. Выполняются из металла или пластика.

Хордовую насадка. Выполняется из деревянных реек (по типу насадок в градирнях).

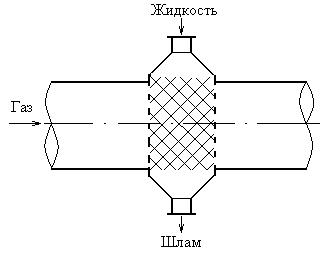

7. Мокро-волокнистые фильтры

Принцип основан на фильтровании газа через волокнистый или зернистый слой, который периодически или непрерывно промывается жидкостью.

Промывка позволяет увеличить КПД, так как любое волокно, покрытое пленкой жидкости, захватывает твердые частицы более эффективно.

Подача жидкости обеспечивает промывку, а следовательно, регенерацию фильтрующего слоя, что позволяет эксплуатировать фильтр при постоянном значении газодинамического сопротивления.

Такие фильтры применяются как первая ступень при улавливании радиоактивных аэрозолей в атомной промышленности.

Рисунок 3.23 – Схема мокроволокнистого золоуловителя

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1421; Нарушение авторских прав?; Мы поможем в написании вашей работы!